Чтобы получить действительно качественный пиломатериал для осуществления какого-либо строительства, важно соблюдать технологию и придерживать основных правил. Дело в том, что эти правила составлялись на основании опытных испытаний, которые давали реальные результаты, вписывающиеся в основные требования.

Технологические этапы сушки дерева

Обычно, сушка древесины имеет схожую технологию при использовании многих видов оборудования и она включает следующие этапы или фазы:

- Фаза нагрева пиломатериалов – в этот момент древесина прогревается до температуры испарения жидкости и находится при таких условиях на протяжении некоторого времени. Испаряется основная часть влаги из наружных слоев, называемой заболонью. Именно здесь содержится наибольшее количество влаги, составляющее 40-50% от общей массы древесины.

- Сушки – в результате нагрева на прошлой фазе влага интенсивно испаряется из верхних слоев, а в ядре она еще имеется и из-за большой разницы в структуре древесины начинают возникать внутренние напряжения, стремящиеся ее разорвать. Пропаривание делает эластичной верхний слой, тем самым компенсируя временное расширение.

- Охлаждение – на этой фазе происходит нормализация состояния и доведения влажности до равновесной. После чего цикл повторяется вновь, начиная с прогрева. При этом температура может быть уменьшена или увеличена в зависимости от степени увлажненности при пропарке.

Данные этапы могут повторяться несколькими циклами в разном порядке. Как происходит нагрев, так же и может происходить принудительное увлажнение. Циклы прописываются в режиме сушки.

Виды и способы сушки

Сушильные камеры распределяются по видам и способам сушки:

- Конвективный

- СВЧ/ТВЧ

- Атмосферный (естественный)

- Вакуумный

- и т.д.

В большинстве камер есть форсированные режимы, позволяющие ужесточить режим сушки лесоматериалов. Но стоит помнить, что при увеличении скорости в классических технологиях, как правило, ухудшается качество пиломатериала на выходе.

Выше описана при сушке древесины в сушильных камерах общая технология, при выставлении вакансии для приема персонала она является базовой и требует четкого понимания от персонала ответственности. Автоматизировать процесс сушки пиломатериалов очень сложно, потому что различная древесина имеет разные показатели влажности, что требует и соответствующих температурных режимов.

Современные вакуумные сушильные камеры оснащены автоматикой позволяющей получить качественный сухой пиломатериал в автоматическом режиме. Управление сушкой задается измерениями относительной влажности в древесине.

Для каждого вида пиломатериалов и задач выбирается собственная технология. Например для качественной сушки доски, сушки лиственницы, сосны, осины, липы, бука, дуба, других ценных пород, бруса, слэбов, топляка выбирается именно вакуумная технология. Т.к. классические технологии сушки в большинстве своем не справляются с задачей. Сушилки превосходно справляются с сушкой хвойных, твердолиственных пород. Снижают сроки сушки и уменьшают себестоимость продукции. В камере вакуумной технологии происходит нагрев штабеля высокими температурами в созданной вакуумной среде. Древесина складывается на нагревательные решетки. Время просушки хвойных пород до погонажной влажности составляет около 1 суток, до столярной от 2 суток.

Заготовка и доведение древесины до нужного состояния — сложный процесс, именно поэтому, несмотря на доступность сырья, стоимость готовых строительных и отделочных материалов выше, чем цена камня или кирпича.

Некоторые неопытные строители игнорируют определенные ступени обработки, например, процесс избавления от лишней влаги. Это является грубейшей ошибкой, ведь сушка пиломатериалов — важный этап, в процессе которого дерево меняет многие физические, эксплуатационные и технические характеристики.

Для чего необходима сушка древесины

После того, как ствол дерева срубили, древесина имеет достаточно высокий процент влажности. Однако в процессе эксплуатации этот уровень постепенно снижается. Если использовать в строительстве или изготовлении деталей подобное сырье, то избежать трещин и производственного брака не удастся. Ведь высушивание будет происходить бесконтрольно, под воздействием хаотичных явлений в виде высоких температур, скачков влажности воздуха и атмосферных осадков.

Поэтому весь процесс сушки древесины необходимо подвергать четкому контролю или, как минимум, создать максимально подходящие условия для этого. Возможно использовать различные методы, которые могут потребовать и более долгого периода для высушивания породы (до нескольких лет), и оказаться быстрыми (менее суток). Также при сушке пиломатериалов зачастую нужны специальные приспособления, установки и оборудованные технические помещения. В современном производстве активно используются несколько способов, каждый из которых имеет определенные недостатки и достоинства.

Методы сушки древесины

Как упоминалось выше, может быть использована быстрая или медленная сушка пиломатериалов. В зависимости от наличия технических или финансовых средств, возможно использовать камерную, естественную, ротационную, инфракрасную, вакуумную или сушку в жидкой среде. Лучше всего рассмотреть варианты отдельно, чтобы более четко выявить плюсы и минусы каждого из способов.

Сушка в камере

Метод камерной сушки наиболее распространен и популярен за счет четкого контроля результата, низкого процента брака, а также короткого времени для получения готовой продукции. Однако стоимость пиломатериалов, высушенных камерным методом, порой выше, так как затраты на подобные установки и их запуск должны включаться в конечную стоимость материала.

Сушильные камеры для древесины отличаются конструкцией оборудования внутри, а также допустимым объемом загрузки. Котлы, которые предназначены для снабжения теплом, могут в зависимости от вида вырабатывать либо бездымный пар, либо топочные газы. В первом случае начальная температура может превышать 1000 градусов, что, конечно, является недопустимо высоким показателем. Поэтому для его снижения необходимо предусмотреть систему труб, которая поспособствует процессу охлаждения пара до 40-80 градусов. Температура топочных газов максимально подходит для избавления от влаги в пиломатериалах, поэтому подобных мер не требуется.

Различаются также способы организации циркуляции воздушных масс, что влияет на скорость процесса высушивания пиломатериала. Встречаются камеры с естественным вентилированием, которые менее эффективны, чем виды с четко организованным и продуманным процессом теплообмена. Среди последних наиболее дорогостоящей в обслуживании считается конвективная камера для древесины. Однако продуманная система технологических вентиляторов позволяет в кратчайшие сроки получить даже термостойкие виды пиломатериалов, которые используются в декорировании и некоторых видах строительства.

Подготовка пиломатериала в сушильных камерах выгодно отличается возможностью регулировать степень влажности готового продукта. В зависимости от требований заказчика, показатель может колебаться от 6 до 18 градусов со стабильным средним значением по всей толщине и длине. Подобные технологии сушки в камере также позволяют своевременно регулировать интенсивность высушивания, что снижает уровень брака, количество трещин и степень деформации. Обработка древесины и пиломатериалов в сушильных камерах позволяет гарантировать стабильность результата и минимальные потери качества.

Естественная сушка

Самым долгим и экономически выгодным методом является естественная сушка. Для организации потребуется минимальное количество материальных ресурсов — настил и укрытие для пиломатериалов, а также место для их долгосрочного содержания (несколько лет).

Наиболее часто метод используется в частном хозяйстве, когда в наличии есть подсобное помещение (сарай, гараж), а объем заготовки небольшой. Несомненным плюсом является отсутствие дефектов при правильной укладке и максимальная адаптированность к неблагоприятным внешний факторам.

Ротационный метод

Способ совмещает в себе камерную и инфракрасную сушку пиломатериалов. Допустимое число заготовок в виде досок, бревен или спилов размещают в закрытой камере, где с помощью системы вентиляции организовывается процесс высушивания. В качестве источника тепла используется инфракрасное излучение, которое за минимальное количество времени проникает в глубокие слои, что позволяет быстро высушить пиломатериалы без возникновения внутреннего напряжения. Это позволяет снизить количество трещин до показателя менее 5%, а также осуществить процесс за рекордно короткие сроки — до 20 часов на одну партию.

Кондуктивный метод

Метод предполагает высушивание тонких пиломатериалов, в которых недопустимо возникновение повреждений. Суть заключается в прессовке породы с помощью раскаленных до определенной температуры плит.

Для удаления конденсата не требуются вентиляторы, однако нужна установка термометров и датчиков, регулирующих степень влажности внутри древесины.

Атмосферный метод

От естественного способа метод отличает то, что процесс длится меньшее время (от 1 сезона до года). Предполагается размещение в подсобном помещении небольшого объема пиломатериалов, которые расположены в виде рядов с зазорами для проветривания. Если температура и вентиляция позволяют, степень влажности внутри породы может достичь 14-46%. Атмосферная сушка выгодна небольшими затратами на организацию процесса, а также плюсом является отсутствие необходимости в покупке дорогостоящего оборудования.

Инфракрасная сушка

Максимально быстрый метод, который основан на глубоком и кратковременном воздействии на все слои пиломатериала. Инфракрасные волны действуют на влагу, выдавливая ее на поверхность. В результате не происходит деформации, отсутствуют трещины. Для небольших объемов возможно применение бытовых микроволновых плит в качестве оборудования, а в промышленности используются аналоги большей мощности.

Вакуумная сушка

Способ предполагает использование специального оборудования, которое удаляет как внутреннюю, так и внешнюю влагу.

К тому же вакуумная сушилка позволяет избавиться от смолы, однако ее высокая стоимость не делает метод популярным.

Сушка в жидкой среде

Является эффективным методом предварительной обработки, в процессе которого осуществляется частичное удаление внутренней влаги. Для этого пиломатериал опускается в раствор солей или специального состава, а после этого производится кипячение в течение времени, которое определяется видом древесины.

Правила сушки древесины

В зависимости от сырья, существуют правила сушки для различных видов древесины, а также требования к качеству полученных пиломатериалов. Однако вне зависимости от типа дерева, при изготовлении спилов необходимо учитывать припуски на усушку, которые обусловлены спецификой выбранного материала. Величина усушки пиломатериала по толщине и ширине зависит от многих факторов:

- начальная влажность древесины;

- порода дерева;

- толщина пиломатериалов;

- выбранный метод.

В таблице усушки пиломатериалов указаны допустимые границы с учетом перечисленных показателей. Например, ГОСТ на усушку хвойных пород ниже, чем на менее смолистые виды.

Технология сушки древесины вне зависимости от выбранного метода предполагает несколько важнейших этапов, от которых, в том числе, зависит и величина усушки. Например, в процессе охлаждения после окончания термического воздействия важно выдержать нужную температуру нормализации. Иначе может даже произойти деформация, которой не наблюдалось до этого.

Обработка пиломатериалов и их дальнейшее использование возможно только после прохождения всех нужных этапов сушки. Игнорирование этого процесса приведет к деформации построек, рассыханию, возникновению гнили и плесени в уже использованных для строительства бревнах и досках.

Руководство: Как проводить камерную сушку пиломатериалов.

Основные знания «Технология сушки древесины в сушильной камере».

Камерная сушка пиломатериалов состоит из технологических и контрольных операций,

выполняемых в определенной последовательности:

1.Подготовка камеры к сушке.

2. Определение начальной влажности пиломатериалов.

3.Выбор режима сушки

4.Начальный прогрев древесины

5.Сушка материала в соответствии с выбранным режимом.

6.Конечная (при необходимости ещё и дополнительная, промежуточная) влаготеплообработка и

кондиционирование

1.Подготовка камеры к сушке

Такая подготовка заключается в очистке камеры от мусора и пыли, проверке работоспособности

теплового и вентиляционного оборудования, состояния путей для доставки пиломатериалов в камеру, проверка механизмов закрытия ворот и дополнительного оборудования.

Важно: соблюдение правильной укладки пиломатериалов в штабель (об этом смотрите дополнительные справочные материалы на нашем сайте).

2. Определение начальной влажности пиломатериалов.

Знание начальной влажности пиломатериалов необходимо для:

— выбора технологии начальной ступени режима сушки;

— назначения технологических характеристик начального прогрева;

— определения временного периода сушки.

Об определении начальной (и не только) влажности пиломатериалов есть специальное руководство на страницах сайта https://tektako.ru . Дополнительно наши специалисты могут провести консультацию для наших клиентов и направить справочные материалы на эл. Почту.

3.Выбор режима сушки

Режим сушки определяется исходя из множества второстепенных и трех основных факторов:

— породы древесины,

— толщины материала,

— предназначения пиломатериала для дальнейшего использования.

В зависимости от предназначения высушиваемых пиломатериалов для того или иного дальнейшего использования устанавливается категория качества (I, II, III, 0), а также режим сушки (мягкий, нормальный, форсированный). Про выбор режима сушки имеется достаточное количество справочных материалов, обязательных к изучению специалистами, обслуживающими сушильные камеры. Наши сотрудники готовы поделиться данной информацией с учетом особенностей наших камер, выгодно отличающихся от камер других производителей.

Режимы сушки наших камер соответствуют ГОСТ 19773-84.

4.Начальный прогрев древесины

Для подготовки древесины к выбранному режиму сушки нужно произвести Начальный прогрев древесины:

Пиломатериалы доводятся до температуры начальной ступени сушки выдерживая её определенное время в воздухе повышенной температуры и влажности или в чистом насыщенном паре. Важно: влажность материала при этом не должна изменяться. Температуру паровоздушной смеси в камере во время прогрева поддерживают выше температуры начальной ступени режима сушки, но не выше 100єС:

— для лиственницы и твердых лиственных пород на 5єС;

— для мягких хвойных пород и лиственных пород на 8єС.

После достижения требуемой температуры психрометрическую разность температур воздуха поддерживают

на уровне (0,5…1,5) єС. Продолжительность начального прогрева зависит от породы дерева, толщины и ширины материала, скорости циркуляции сушильного агента и других важных факторов Древесину прогревают до тех пор, пока температура поверхности доски практически сравняется с температурой в ее центре. Существует ориентировочная продолжительность начального прогрева:

— для хвойных пород, при температуре наружного воздуха t>0 єС (1…1,5) ч, а при t <0 єС (1,5…2) ч на каждый сантиметр их толщины.

— Для мягких лиственных пород эта продолжительность увеличивается на 25%, а твердых пород – на 50%. В качестве примера: продолжительность начального прогрева березовых пиломатериалов толщиной 32 мм в зимний период составит: 2х3,2х1,25=8ч. Также можно сказать, что для пиломатериалов мягких пород продолжительность прогрева равна примерно 6% от ожидаемой продолжительности сушки, а для твердых пород (1,5…2) %.

5.Сушка материала в соответствии с выбранным режимом.

По окончании начального прогрева, когда пиломатериал готов к основной сушке с заданным режимом, в камере устанавливают и поддерживают выбранные параметры сушильного агента. Сушку заканчивают при достижении материалом показателей нужной влажности. Контроль режима сушки по влажности материала, несмотря на автоматизацию, требует необходимых знаний и применения технологий. К примеру:

для снятия или уменьшения остаточных внутренних напряжений, возникающих в древесине при сушке, проводят обработку древесины в среде повышенной температуры и влажности, называемую влаготеплообработкой.

6.Влаготеплообработка пиломатериала

Данный вид обработки пиломатериала требуется при достижении древесиной конечной влажности и обычно проводится в два этапа:

На первом этапе осуществляют увлажнение поверхности пиломатериалов при повышенной температуре путем впуска в камеру пара или распыленной горячей воды при включенных калориферах, работающих вентиляторах и закрытых приточно-вытяжных каналах. Температуру среды в камере при этом поддерживают на 8 єС выше температуры последней ступени режима сушки, но не более 100 єС. Психрометрическую разность устанавливают равной (0,5…1) єС.

На втором этапе, называемом кондиционированием, проводят подсушку пиломатериалов при одновременном его охлаждении. Для снижения температуры открывают сначала приточно-вытяжные каналы, а затем и ворота камеры. Температуру в камере снижают до (30…40) єС: для пиломатериалов мягких хвойных пород со скоростью (5…13) єС/ч, а для пиломатериалов твердых пород – (3…10) єС/ч. Нужно учитывать, что, чем толще пиломатериалы, тем меньше скорость охлаждения. Одновременно с охлаждением материала происходит его подсушка и выравнивание влажности по толщине.

Промежуточной влаготеплообработке подвергают пиломатериалы, толщина которых превышает:

— для ели, пихты, сосны, кедра, осины, липы, тополя – 60 мм;

— для березы, ольхи – 50 мм;

— для лиственницы, бука, клена – 40 мм;

— для дуба, ильма, ореха, граба, ясеня – 30 мм.

При промежуточной влаготеплообработке температуру среды устанавливают на 8 єС выше, чем в основном выбранном режиме сушки, при психрометрической разности (1,5…2) єС.

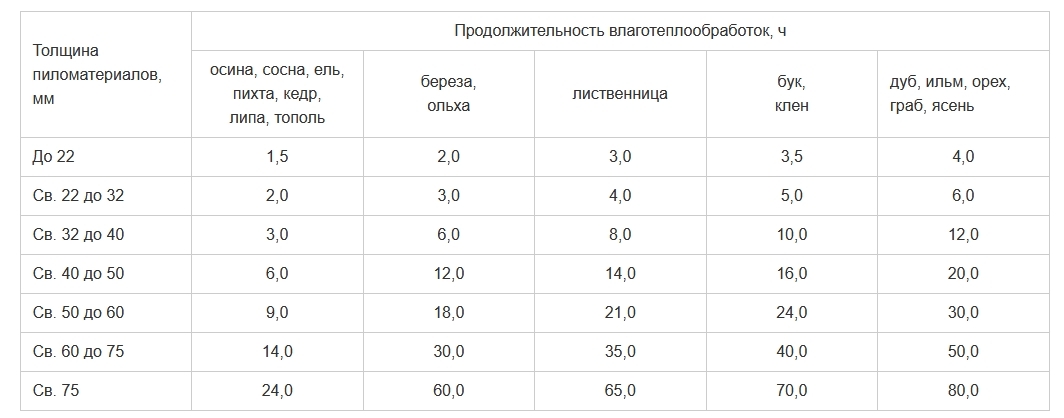

Продолжительность промежуточной обработки и первой стадии конечной обработки отражена в

таблице 1.

На промежуточную обработку отводится 1/3 общего времени, а 2/3 — на конечную.

Дополнительная влаготеплообработка проводится при наличии в материале остаточных напряжений и длится до требуемых показателей влажности.

Фишки технологии сушки древесины которые я узнал под вино и сыр

Дата: 2013-03-31

Приветствую вас мастера, технологи, начальники участков, начальники цехов! На связи Андрей Ноак! Сегодня я расскажу фишки, благодаря которым технология сушки древесины станет для вас более понятна. А говорить про это я имею полное право!

В свое время я поработал мастером сушильных камер. Запускал с нуля сушилку «COPCAL» с тремя камерами 200, 200 и 100 кубометров, это итальянская фирма. Работал на уральских сушильных камерах и производил монтаж с немцем Ральфом камер «Hildebrand».

С немцем это вообще отдельная история 😀 , мы каждый вечер пили вино и закусывали сыром, он постоянно жаловался на работу *wacko* , а я тренировал свой немецкий язык *good* ! Именно немец и рассказывал как нужно сушить древесину правильно. А про распитие вина и поедание сыра можно почитать тут.

Сушка дерева в камере — а как сделать это правильно?

Мы с вами будем рассматривать сушильные камеры для дерева (пиломатериалов) из «сэндвич» панелей (алюминиевый профиль и наполнитель). Чем быстрее происходит выгрузка, а затем и загрузка камер, тем выше эффективность работы сушильной камеры. Кроме загрузок и выгрузок значительное влияние оказывает время простоев камеры по устранению неисправностей, это могут быть повреждения стен, фальш потолков, ремонт радиаторов нагрева сушильной камеры. Большинство данных простоев можно избежать если загрузку камеры предварительно готовить:

- Пакеты пиломатериалов должны быть сложены ровно, про укладку у меня есть статья здесь, при необходимости производится торцевание пакетов. Ровные торцы пакетов будут уменьшать количество повреждений «сэндвичей» стен камеры. Готовятся пакеты заранее для уменьшения времени загрузки камеры. Желательно все чтобы все подготовленные пакеты находились недалеко от камеры.

- После выгрузки сушильной камеры необходимо обязательно пол подмести и убрать всю кору и опилки из камеры. Дело в том что радиаторы сушильных камер при попадании на них пыли, грязи, опилок (особенно от хвойных пород древесины из за наличия смолы), забиваются. При этом уменьшается объем проходящего воздуха в процессе сушки через радиаторы и соответственно через пиломатериал, что приводит к появлению синевы на пиломатериалах, более слабой теплоотдачи радиаторов и соответственно увеличению времени сушки пиломатериалов. Особенно негативно будет влиять мусор и опилки не убранные с предыдущего процесса сушки, так как этот мусор высох и легко поднимается в воздух попадая на радиаторы. Сушка дерева в камере должна производиться в чистой и подготовленной камере!

- Из предыдущего пункта мы видим что пакеты загружаемые в сушильную камеру необходимо тщательно очищать от мусора.

- Установка датчиков в сушильные пакеты очень важный процесс. Я по долгу службы встречал сушильные камеры работающие на одном датчике, с полу разорванными проводами и еле вбитыми датчиками, соответственно такое же качество сушки было на данных предприятиях. Представляете сколько потом отходов они получали при дальнейшей переработке пиломатериалов?

- Сейчас ведется тенденция к тому что иглы датчиков не связаны между собой и легко отделяются от провода, хотя раньше датчик был жестко соединен с проводом, иглы были в датчике на строго фиксированном расстоянии. На мой взгляд для большей точности измерения влажности лучше фиксированное расстояние между иглами датчика. Отдельным плюсом цельного датчика от игл является то, что датчик жестко связан с проводом и не разъеденится случайно при разгрузке камеры. Наверное многие испытывали чувство досады когда вы случайно оставляете иглу в пиломатериале и затем строгая этот пиломатериал выходит из строя очень дорогая фреза из заграницы.

- Высота игл датчика также влияет на качество сушки дерева. Управление процессом сушки производится от показаний датчиков и если датчик имеет иглы длиной 2 сантиметра, а пиломатериал толщиной 60 мм, то влажность будет измеряться только в быстрее сохнущих наружных слоях — происходит ситуация когда информация в контроллер управления процессом сушки поступает неправильная. В таком случае будь это хоть самая совершенное программное управление пиломатериал все равно растрескивается. Игла должна минимум доходить до середины толщины пиломатериала. При этом от толщины игл не должен пиломатериал раскалываться (это я про тонкие дощечки в которые иногда от отсутствия материалов, забивают датчик с толщиной иглы до 4мм и пиломатериал раскалывается. ).

- Как правило даже сушка дерева в камере с одной партии имеет большие различия или как говорят специалисты разбег по влажности. Если это сердцевинная часть древесины или пиломатериал из сухостойной древесины то влажность может быть ниже на 20-30% в отличии от заболонного или смолянистого пиломатериала. Датчики необходимо устанавливать в пиломатериал с максимально высокой влажностью, мы устанавливаем в заболонные и смолянистые досточки.

- При загрузке сушильной камеры для дерева нам также необходимо устанавливать правильно датчики. Устанавливать датчики необходимо в места где сушка дерева будет проходить сложнее и дольше. Верхние пакеты сохнут быстрее нижних. Допустим мы имеем шесть стоек пиломатериалов в два ряда по три пакета в ряде, в первую и шестую стойку нет необходимости ставить датчики так как эти стойки будут быстрее остальных сохнуть и в конце процесса сушки мы можем получить что пиломатериал в середине еще сырой, а компьютер уже остановил процесс сушки. Устанавливаем по два датчика во вторую и пятую стойку, слева вторая стойка нижний пакет один датчик, слева пятая стойка второй пакет один датчик, справа вторая стойка второй пакет один датчик, справа пятая стойка нижний пакет один датчик. Устанавливаются датчики в одном ряду как бы в шахматном порядке сначала вниз, затем вверх. Датчик забиваем на верхнюю часть пакета, желательно ближе к середине пакета. Не забываем забивать датчики поглубже в пиломатериал.

- Отдельное внимание необходимо уделять подтеканиям воды с форсунок, радиаторов. Все подтекания будет видно если камера простояла несколько часов, на полу образуются лужи. Очень часто у нас в России возникают проблемы с эксплуатацией сушильных камер в зимнее время, радиаторы, форсунки и трассы с водой при морозе начинают замерзать, при этом дорогое оборудование выходит из строя. Хотя и предусмотрены в камерах различные фишки типа подача тепла включается в радиаторы если температура в камере становится ниже ноля, но сильно надеяться на эти фишки не стоит. Здесь кроме отслеживания и постоянного контроля со стороны мастера за состоянием камеры ничего лучше пока не придумали. Кстати очень важно чтобы температура на всех этапах сушки соответствовала необходимой и для этого конечно же нужно чтобы все теплотрассы до сушильной камеры были утеплены.

Книга вам в помощь!

Недавно вышла в свет моя новая книга, информация которая в ней дана это просто информационная бомба! В ней расписано все, от анализа дефектов сушки в каждой камере до перечня всей документации на участке. Зная эту информацию в свое время, она помогла бы не только мне но и всему предприятию! Рекомендую для руководителей и специалистов. Более подробно в разделе книги.

Будет приятно если вы оставите комментарии к статье!

Этот блог читают 3875 специалистов своего дела.

Читай и ты!

О природе мелочей при сушке древесины

Соблюдение технологической дисциплины при сушке пиломатериалов — залог нормативной производительности сушильной камеры при заданном качестве сухой древесины. Вряд ли кто-нибудь из технологов станет оспаривать это. Но на практике эта самая дисциплина на все сто процентов редко когда соблюдается…

«Ex parvis saepe magnarum rerum momenta pendent» («Исход больших дел часто зависит от мелочей»), — писал Тит Ливий (26 г. до н. э.). Нечего и думать о том, что знаменитый римский историк и философ, которому принадлежит приведенный афоризм, за много сотен лет до наших дней мог предположить, что эта мудрость может быть распространена на технологию сушки пиломатериалов и, учитывая особенности этого процесса, будет подчеркивать важность точного выполнения многочисленных требований к нему, часто именуемых «мелочами».

В условиях работы современных лесосушильных производств высокие результаты любого процесса сушки пиломатериалов зависят от скрупулезного соблюдения многих факторов, в том числе и таких, которые зачастую как руководителями, так и непосредственными исполнителями сушильного процесса считаются «мелочами» и на которые не всегда обращают должное внимание. Известно, что все этапы сложного процесса сушки регламентированы большим количеством нормативных документов, ГОСТов, инструкций. К сожалению, выполнение основных правил сушки на предприятиях далеко от предъявляемых к этому процессу требований. По этому поводу нелишним будет напомнить известное высказывание еще одного великого римлянина Цицерона, которое идеально подходит для условий работы современных сушильных цехов: «Мы должны быть рабами законов, чтобы могли быть свободными». В нашем понимании «рабы закона» — это добросовестные, усердные исполнители существующих для сушильных производств нормативов, инструкций, ГОСТов, технологических требований, режимов и т. п. В результате строгого соблюдения законов мы получаем полную свободу для производства высококачественных сухих пиломатериалов в соответствии с существующими требованиями к качеству сухой древесины.

Рассмотрим некоторые «мелочи» при проведении сушки, о которых абсолютно все работники, связанные с сушкой древесины на предприятиях, знают (по их утверждению), но которые, как ни странно, игнорируют.

Рис. 1

Рис. 2

Рис. 3

Рис. 4

Рис. 5

Рис. 6

Рис. 7

Рис. 8

Рис. 9

Рис. 10

Рис. 11

Первое. Увы, в который раз приходится поднимать уже набивший оскомину вопрос о формировании сушильных пакетов и штабелей пиломатериалов. Все существующие инструкции и нормативы рекомендуют формировать сушильный пакет или штабель в виде параллелепипеда (амер. box piling — в виде ящика) со строго вертикальными торцами. Такие конструкции пакетов и штабелей должны наиболее рационально вписываться в сушильное пространство камеры, обеспечивая оптимальную аэродинамику в нем. Но, несмотря на инструкции, нормативы, руководящие материалы по камерной сушке, касающиеся правил формирования пакетов и штабелей, во многих сушильных цехах умудряются укладывать пиломатериалы в штабеля, слегка выравнивая лишь один торец, тогда как с другого конца пакета (штабеля) свисают многочисленные «хвосты» — потенциальные «кандидаты» на коробление и растрескивание (рис. 1, 2, 3). Кроме того, при нарушении системы циркуляции агента сушки на этих участках штабелей в конце сушки отмечается значительная неравномерность конечной влажности пиломатериалов. Если длина пиломатериалов не соответствует (не является кратной) длине или ширине сушильной камеры (при поперечной загрузке штабелей), то при формировании пакетов (штабелей) пиломатериалы располагают вдоль штабеля вразбежку (очередная «мелочь»).

Ряд европейских фирм-производителей в той части инструкций к своим сушильным установкам, которая касается условий проведения процесса сушки, предлагает различные схемы заполнения сушильного пространства короткими пакетами при формировании штабелей (прилагая к тексту иллюстрации), но в большинстве сушильных цехов на такие «мелочи» вообще не обращают внимания.

Изза игнорирования этих рекомендаций при заполнении пространства камер более короткими пакетами (и, соответственно, штабелями) между торцами штабелей и продольными стенами сушильных камер возникают промежутки разной ширины, как и между соседними пакетами (рис. 4–10). В этих промежутках во время сушки при циркуляции агента образуются интенсивные «паразитные» потоки, вследствие которых значительные объемы циркулирующего воздуха перемещаются в камере в обход штабелей. Естественно, такая схема циркуляции резко снижает скорость прохождения воздуха через пиломатериалы. Исследованиями многих отечественных специалистов (ЦНИИМОД, МГУЛ, СПбГЛТА и др.) по системам циркуляции воздуха в сушильных камерах установлено, что даже при оптимальных условиях перемещения агента сушки через высушиваемый материал коэффициент использования воздушных потоков ηв (отношение объема воздуха, циркулирующего непосредственно у поверхности пиломатериалов, — Vшт — к объему воздушного потока, нагнетаемого вентиляторами, — Vв) составляет, например, при сушке пиломатериалов толщиной 50 мм для разного типа сушильных камер от 50 до 80 % (данные по «Руководящим техническим материалам по технологии камерной сушки пиломатериалов», ЦНИИМОД). Такие скромные коэффициенты использования воздуха были получены при исследовании работы камер в зависимости от их типа, толщины материала и ширины зазоров между торцами штабелей и продольными стенками сушильных установок. При этом суммарная ширина зазора между двумя продольными стенами и торцами штабелей составляла Δ = 100 мм. Вполне вероятно, что такую точность формирования штабелей (50 мм на одну сторону) автопогрузчиком в сушильном пространстве в современных условиях при разной длине пакетов можно встретить довольно редко. Хотя в принципе эти недоработки — те же «мелочи», избежать которых можно, приобретя автопогрузчик с горизонтальным перемещением погрузочных вил. С помощью него можно добиться зазоров всего в несколько десятков миллиметров.

На самом деле положение с «паразитными» потоками несколько печальнее. Расчетное значение коэффициента использования воздушного потока определяется по выражению ηв = ηв•01Кη, где коэффициент Кη характеризуется величиной зазора (шириной) перемещения «паразитного» потока воздуха, отличной от 100 мм (ηв•01). Даже если в лучшем случае ширина зазора Δ = 200 мм (Δ1 = 100 мм на одну сторону), расчетное значение коэффициента ηв = 80 × 0,72 = 57%, и это при почти максимальном значении коэффициента использования воздуха (в действительности же, как подтверждено многочисленными измерениями, выполненными автором публикации, ширина зазора на одну сторону камеры составляет и 200, и 300, и 400 мм, и более!). При выполнении большого количества практических замеров современным электронным цифровым анемометром AR 816 (диапазон измеряемых скоростей — 0…30 м / с при разрешении 0,1 м / с) скорости потоков по пиломатериалам в сушильных камерах (200…300 точек замеров по штабелю) автором публикации получены данные по распределению скоростных полей по высоте и длине штабелей, которые (данные) намного ниже нормативных показателей для сушильных установок подобного типа (исследования проводились в импортных сушильных камерах известных европейских марок). Результатами нарушения технологических требований при выполнении одной из простых операций в сушильном цехе — формировании сушильных штабелей — являются увеличение продолжительности процесса сушки пиломатериалов (соответственно болезненное для предприятий снижение производительности камер и нарушение графика своевременного выпуска качественных сухих пиломатериалов) и неконтролируемая неравномерность конечной влажности готовых пиломатериалов.

Отметим, что эти «мелочи», которые содействуют резкому ухудшению работы сушильной установки, устраняются достаточно просто и эффективно: необходимо формировать сушильные штабеля из пакетов по высоте таким образом, чтобы обеспечить ликвидацию «паразитных» потоков между продольными стенами камер и торцами штабелей, под сушильными штабелями и в свободных межпакетных пространствах.

Еще одно важное правило формирования штабелей, которое не выполняется на подавляющем числе предприятий (опять «мелочи»?!), — это строгое соблюдение укладки в одной вертикальной плоскости межрядовых прокладок в пакетах, межпакетных прокладок при формировании штабеля из пакетов и подштабельных брусьев или соответствующих ребер жесткости при формировании сушильного штабеля на рельсовых тележках.

Второе. Останавливаясь на правилах формирования сушильных штабелей в лесосушильных установках, нельзя не отметить еще одну неприятную тенденцию (к счастью, пока не массовую), существующую на ряде предприятий и связанную с заполнением сушильного пространства камеры пиломатериалами разной толщины. Некоторые предприятия, которые приобрели сушильные установки большой мощности вместимостью 100 м³ и более, по уровню развития своего производства не готовы к освоению таких сушильных камер. Чтобы заполнить одну или две мощные сушильные установки пиломатериалами, смешивают в одном объеме пиломатериалов древесину толщиной от 25 мм (рис. 11). Эта ситуация опять же подпадает под категорию «мелочей» — производственники знают, что такая технология сушки недопустима, но для поиска путей выхода из сложной ситуации желающих нет. Результат — отсутствие циркуляции воздуха в сушильных штабелях (нет равномерного подвода тепловой энергии для сушки к каждой единице пиломатериалов, практически отсутствует отвод из штабеля испаряющейся из древесины влаги), интенсивная циркуляция воздуха вдоль стен у многочисленных торцов пиломатериалов, рост количества дефектных досок с торцовыми трещинами, увеличение продолжительности процесса сушки, непредсказуемое качество сушки продукции. Об определении показателей качества сушки лучше умолчать: вопервых, большинство персонала сушильных цехов даже не знает, что это такое; вовторых, на этих предприятиях никогда не определялись показатели качества сушки и чаще всего на них нет и оборудования, необходимого для измерений.

Третье. Когда на предприятии решают задачу обеспечения выхода высококачественной сухой продукции, то всегда во главу угла ставятся требования к качеству древесины — прежде всего это получение пиломатериалов со строго заданной конечной влажностью партии и с минимально допустимым разбросом влажности по отдельным сортиментам (соблюдение определенной для данной партии пилопродукции равномерности сушки). Теорией сушки древесины утверждается, а на практике повсеместно подтверждается, что основой равномерной сушки пиломатериалов является циркуляция агента сушки в каждом горизонтальном промежутке между пиломатериалами с одинаковой скоростью. Помимо того, что вентиляторы сушильной камеры должны иметь определенную производительность и обеспечивать движение воздуха с заданным напором, необходимо организовать распределение потока воздуха по высоте штабеля для обеспечения одинаковой скорости движения воздушного потока в каждом ряду пиломатериалов. Определенную роль при этом равномерном распределении потоков играют вертикальные каналы сушильной камеры между продольной стороной сушильного штабеля, торцевой стеной и стеной с загрузочными воротами при фронтальной подаче пиломатериалов в камеру.

Современная конструкция большинства камер с фронтальной загрузкой пиломатериалов (импортный вариант) предусматривает перед задней торцовой стеной специальную вертикальную опору, к которой примыкает первый формируемый сушильный штабель. Таким образом, вертикальный канал определенной ширины между стеной и штабелем уже сформирован и удовлетворяет условиям циркуляции и распределения воздушного потока. Второй вертикальный канал для подвода агента сушки от вентиляторов к сушильным штабелям образуется дверным полотном (подача пиломатериалов в сушильное пространство — фронтальная, с формированием сушильных штабелей автопогрузчиком) и продольной стороной последнего штабеля.

Обычно при вместимости сушильных камер 50, 100 м³ пиломатериалов и более в глубину установки от дверного полотна формируется до пяти штабелей, чаще всего состоящих по высоте из трех пакетов. При формировании каждого последующего штабеля в сторону ворот образуются межштабельные разрывы 100 мм и более, часто неравномерные, что обусловлено довольно низкой квалификационной подготовкой водителей автопогрузчиков, формирующих сушильные штабеля.

Таким образом, в зависимости от соблюдения нормативной ширины пакетов и образования неравномерных разрывов между пакетными штабелями по окончании формирования последнего штабеля между воротами камеры и его боковой поверхностью при реверсировании работы вентиляторов образуется вертикальный канал для распределения циркулирующего воздуха по высоте. Ширина этого канала в каждой сушке разная, что приводит к неравномерному распределению воздушного потока по высоте камеры.

При анализе геометрических параметров боковых циркуляционных каналов, проведенном в Архангельском государственном техническом университете, установлена зависимость ширины канала от толщины высушиваемых пиломатериалов. Практическое применение в сушильных установках периодического действия рекомендаций по дифференциальной ширине вертикального канала достаточно затруднительно, тем более что задний канал всегда имеет фиксированную ширину. Наиболее рациональным решением этой проблемы («мелочи») является формирование, по возможности, ширины вертикального канала в соответствии с заданными в конструкции установки размерами заднего канала.

Наиболее эффективными для камер периодического действия с верхним расположением вентиляторов являются рекомендации доктора Ларса Мальмквиста (Шведский институт исследования древесины), который на основании теоретических расчетов и опыта предприятий рекомендует принимать постоянную ширину вертикальных каналов для распределения воздуха в пределах 45 % от высоты сушильного штабеля.

Четвертое. Наиболее энергоемким этапом в технологическом процессе сушки древесины является начальный прогрев пиломатериалов. В зависимости от породы древесины и колебаний плотности в известных пределах, начальной температуры поступающих на прогрев пиломатериалов, тепломощности сушильной установки, соблюдения основных требований при укладке пиломатериалов в сушильные пакеты при формировании штабелей, обеспечивающих равномерный подвод тепла к единицам пилопродукции, продолжительность начального прогрева пиломатериалов может колебаться в широких пределах. В простейших рекомендациях по выполнению операции начального прогрева, которые приводятся в официальных российских документах по технологии камерной сушки — «Руководящих технических материалах», указано: в зимних условиях (самый энергозатратный период для выполнения операции прогрева) для мягких хвойных пород (сосна, ель, пихта, кедр) продолжительность процесса следует определять из расчета 1,5–2 ч на сантиметр толщины пилопродукции. В инструкциях к итальянским сушильным камерам при описании проведения начального прогрева просто приводится его продолжительность: например, для древесины ели толщиной 50 мм дается круглогодичная цифра 5–6 ч. Другие конкретные рекомендации для производственных сушильных цехов с учетом всех особенностей проведения процесса не приводятся, или же таковые содержатся в документах, которых, скорее всего, на предприятиях попросту нет.

Правда, в «Руководящих технических материалах» (в редакции 2000 года) в качестве рекомендации приводится метод аналитического расчета продолжительности начального прогрева, но он ориентирован только на режимы сушки по отечественным ГОСТам, и, как показывает опыт, результаты расчетов, сделанных по этой методике, весьма далеки от действительности. В расчетных уравнениях при постоянном коэффициенте влияния на продолжительность прогрева надо обязательно принимать во внимание особенности породы древесины. Ведь в пределах одной породы, как показывают наши исследования, плотность может колебаться в широком диапазоне, что существенно сказывается на продолжительности прогрева. Поправочный коэффициент на начальную температуру в пределах от 0 до — 20 °С принимается постоянным, хотя процент влаги древесины в виде льда в этом диапазоне начальных температур составляет 83 % и меньше. Соответственно, расход тепла только на таяние льда при начальной температуре древесины от 0 до — 20 °С составляет на 1 м3 древесины от 4,98 до 6,14 кВт при общем расходе тепла на прогрев кубометра сосновых пиломатериалов зимой от 12,47 до 15,49 кВт (для камер вместимостью до 100 м3 при сушке расчетного материала толщиной 25 мм).

Вполне естественно, что при таком диапазоне расхода тепла на прогрев 1 м³ пиломатериалов продолжительность начального прогрева будет варьировать в известных пределах, и учесть при этом весь набор факторов, влияющих на проведение процесса, достаточного сложно. Например, при расчетах рекомендуется в каждом случае знать действительную скорость циркуляции воздуха по штабелям — в существующих сушильных цехах при отсутствии приборов ее измерение практически невозможно.

В практике промышленных предприятий бывают случаи, когда интенсивный прогрев древесины может закончиться раньше рекомендованного документами срока. Поскольку изначально время обработки задается с запасом, то начальный прогрев продолжают, затрачивая при этом сотни и тысячи киловатт энергии сверх нормы. Это естественные потери производства и, соответственно, увеличение общей себестоимости сушки пилопродукции.

Другой вариант: начальный прогрев по времени закончен, а параметры древесины не соответствуют требованиям для перехода на выполнение сушки. Здесь ситуация чревата дальнейшими осложнениями при проведении последующей сушки пиломатериалов.

Вполне доступный и достаточно просто в современных условиях выполняемый процесс контроля за проведением начального прогрева — измерение температуры прогреваемой древесины. При подготовке пиломатериалов к сушке в несколько контрольных досок устанавливаются термопреобразователи сопротивления (датчики), которые в процессе начального прогрева пиломатериалов периодически подключаются к вторичному прибору, измерителю температуры, — цифровому термометру (ТЦМ) или электровлагомеру. По достижении контрольными досками при начальном прогреве штабелей пиломатериалов толщины и температуры, заданных для данной породы древесины, процесс прогрева заканчивается и выполняется переход на ступень сушки.

Пятое. Остановимся вкратце на таких важнейших «мелочах», как обслуживание приборов и оборудования лесосушильных камер с целью дальнейшего надежного и оптимального их функционирования для обеспечения высокого качества сушки пилопродукции при заданной производительности сушильных камер. Приходится снова и снова напоминать сотрудникам сушильных цехов о необходимости точно в срок и с заданной периодичностью контролировать работу важнейших органов сушильных камер, тестировать их функции и своевременно реагировать на отклонения от штатных ситуаций в работе приборов и оборудования. Снова констатируем факт: о необходимости проведения этих мероприятий все знают, но регулярно их игнорируют (причины: незнание основ процесса cушки и работы оборудования, пресловутый человеческий фактор, отсутствие необходимых приборов и т. п.).

Коротко рассмотрим некоторые пункты инструкций по обслуживанию оборудования сушильных камер одной уважаемой итальянской фирмы, установки которой часто встречаются на деревообрабатывающих предприятиях России и обслуживанием которых занимаются отечественные, прямо скажем, неумехи и лодыри, не желающие учиться.

Выше автором перечислены недостатки работы сушильных камер, связанные с крайне низкой скоростью циркуляции агента сушки в пакетах по горизонтальным рядам пиломатериалов. Если проанализировать ряд типов сушильных камер (итальянских, австрийских, американских), установленных на отечественных предприятиях, можно сразу обратить внимание на достаточно низкий расход электроэнергии на привод вентилятора при высоком объеме циркулирующего воздуха, который подается вентиляторами, и сравнительно невысоком напоре. Необходимо уточнить, что исходные параметры и характеристики вентиляторов рассчитаны на идеальное выполнение требований, предъявляемых к процессу сушки по всем исходным параметрам, перечисленным выше в этой публикации. Неужели на современных предприятиях, оснащенных импортной сушильной техникой, так трудно найти документацию с техническими характеристиками оборудования?! Поскольку почти нет предприятий (за редким исключением), где технология сушки соблюдается в соответствии с инструкциями, то и результаты получаются плачевные. При совершенно отличных от рекомендованных характере подготовки пакетов, формировании штабелей в камерах суммарное сопротивление участков сушильной камеры (пакетов, штабелей) явно превышает нормативный напор вентиляторов, рассчитанный для оптимальной циркуляции. Соответственно, производительность вентиляторов снижается, что приводит при максимальном расходе воздуха на «паразитные» потоки (для участков с низким сопротивлением движению агента сушки) к существенному уменьшению объема циркулирующего воздуха в штабелях. Заданное количество циркулирующего воздуха при оптимальном напоре вентилятор обеспечивает только при нормативной частоте вращения вала двигателя привода вентилятора. В инструкциях по обслуживанию оборудования сказано, что контролировать состояние вентилятора необходимо регулярно, каждые три месяца осуществлять чистку лопастей, смазку подшипников и, прежде чем вновь приступать к эксплуатации прибора, убедиться, что частота вращения вала вентилятора соответствует указанной в документации. Увы, но на всех обследованных нами сушильных установках такие работы практически не выполняются.

Процитируем один из пунктов итальянской инструкции в отношении обследования вентиляторов: «Подвесной потолок (на котором смонтированы вентиляторы. — Прим. авт.) не предназначен для хождения по нему; для осуществления работ по обслуживанию вентиляторов потолок должен быть демонтирован» (то есть надо снять покрытие 7000 х 3000 мм). Скажите откровенно, найдутся желающие каждые три месяца заниматься профилактикой вентиляторов в нескольких камерах, демонтировать, а потом, соответственно, снова монтировать фальшпотолок? Конечно, при аварийной ситуации эти операции придется выполнять, но вот обследовать вентиляторы каждые три месяца — этого от наших производственников ожидать трудно.

Как показывает опыт эксплуатации двигателей вентиляторов в агрессивной среде сушильных камер, реальная возможность снижения частоты вращения валов двигателей существует, и игнорировать этот факт не приходится. Уместно отметить, что при снижении частоты вращения вала колеса вентилятора только на 10 % снижается производительность установки на 10 %, в то время как напор вентилятора падает на 20 %, а сопротивление участков сушильной камеры превышает напор воздуха, создаваемого этой установкой, что снижает интенсивность циркуляции агента сушки.

Серьезное внимание при обслуживании приборов сушильной камеры необходимо уделять (в соответствии с требованиями инструкций) температурным зондам (датчикам), зондам равновесной влажности — UGL, EMC, датчикам степени насыщенности воздуха. Во всех инструкциях довольно основательно расписаны технические требования к выполнению контроля и тестирования датчиков. Например, целлюлозная пластинка (зонд ЕМС) по инструкции должна меняться перед началом каждой очередной операции сушки пиломатериалов. Кроме того, из-за ненадежности этого метода измерения степени насыщенности воздуха рекомендуется постоянно контролировать показания эталонным психрометром. Для контроля работы зондов (датчиков) по определению текущей влажности древесины при сушке необходимо использовать эталонное сопротивление. Исследования, выполненные сотрудниками Санкт-Петербургской лесотехнической академии, подтверждают, что на ряде предприятий показания датчиков температуры и степени насыщенности существенно отличаются от истинных параметров агента сушки на входе в штабель пиломатериалов, что и должно контролироваться и управляться системой автоматики.

С некоторым беспокойством приходится констатировать, что перечисленные методы обслуживания и контроля за работой приборов и оборудования на многих предприятиях пока почти не находят применения.

Заканчивая краткий перечень некоторых «болезней» и «мелочей» в работе современных сушильных цехов, еще раз подчеркнем, что от скорейшей ликвидации на предприятиях большинства этих «мелочей» и зависит качество сушки пиломатериалов.

Вадим ХАРИТОНОВ, Санкт-Петербургская государственная лесотехническая академия