На любом производстве или сборочной линии, а также в профессиональном автосервисе протяжка динамометрическим ключом болтов и гаек обеспечивает надежное соединение деталей.

Разновидности таких инструментов используются в промышленности и строительстве: для обтяжки фланцев, барабанов или болтовых соединений при сооружении металлических конструкций. Широко применяются в автомастерских для закручивания двигателей, КПП, элементов подвески, колесных дисков.

Поговорим о том, как правильно производить затяжку динамометрическим ключом в разных условиях.

Подробную статью о настройке, применении и обслуживании динамометрических ключей читайте здесь.

Важность контроля момента затяжки

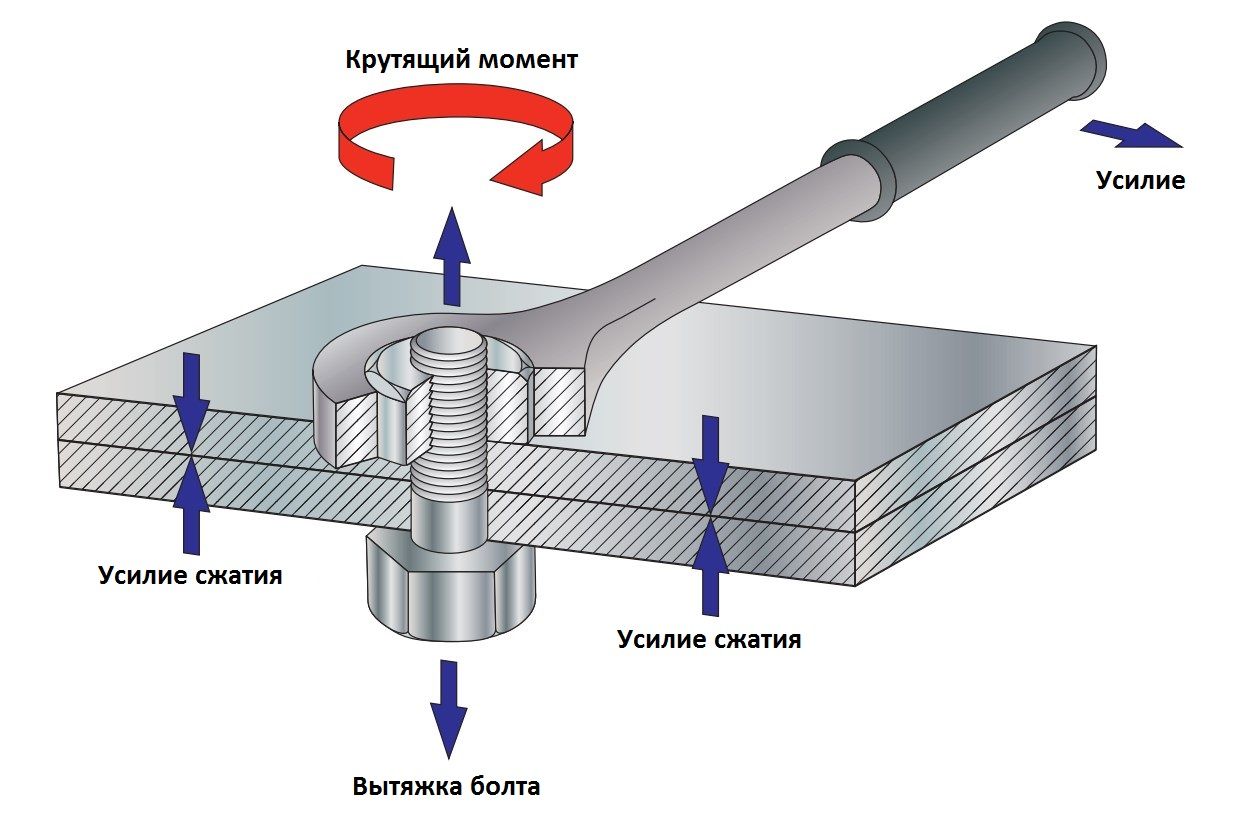

Крутящий момент — это сила (или система сил), которая стремится вызвать вращение (в нашем случае — крепежного элемента) вокруг оси.

Цель резьбовой затяжки — соединить детали с натяжением, превышающим внешние силы, стремящиеся их разъединить. В этом случае болт остается под постоянным напряжением, но не подвергается разрушению.

Если затяжка слишком слабая, на болт действуют различные нагрузки (вибрации, температурная деформация и пр.), и он быстро выходит из строя.

Если момент превышен, это может привести к необратимой деформации крепежного элемента.

Наиболее практичным способом затянуть крепеж с требуемым моментом является изначальное выставление и последующий контроль момента затяжки. Лучше всего с данными задачами справляется именно динамометрический ключ.

Порядок действий при затяжке динамометрическим ключом

Надежная фиксация резьбового крепежа проходит в два этапа. Причем на первом этапе использовать «динамик» категорически не рекомендуется!

Этап 1. Предварительная затяжка

Выполняется ручным, пневматическим, ударным инструментом и т.п. Происходит посадка скрепляемых деталей на свои места, выбираются зазоры, устраняются перекосы, создается предварительный натяг крепежных элементов. Производится на величину 60-70% от рекомендуемого момента затяжки. Важно не превысить этого значения.

Этап 2. Затяжка до рекомендуемого момента

Выполняется только инструментом, позволяющим контролировать момент затяжки. Использовать динамометрический ключ предельного типа нужно в такой последовательности:

- Разблокировать фиксатор. Он расположен внизу рукоятки.

- Установить близкое значение на верхней шкале.

- Установить точное значение на нижней шкале.

- Заблокировать фиксатор.

- Затянуть соединение до щелчка (если ключ щелчковый) или до сигнала зуммера (если электронный).

Если ключ электронный, просто выставьте момент на табло, с учетом нужной системы измерений. На обоих этапах порядок затяжки должен быть таким, чтобы усилие добавлялось равномерно по всей поверхности крепления.

Как выбрать правильный момент затяжки болта

Проще всего — узнать нужный момент и условия затяжки в технической документации. Например, в руководстве по эксплуатации автомобиля практически всегда указаны рекомендуемые моменты для ответственных узлов.

Однако, далеко не всегда это бывает удобно. Если документация отсутствует, поиск информации для конкретной детали в конкретной модели займет слишком много времени. Мастер просто не будет тратить его и затянет крепеж «на глаз».

На самом деле, знать точные моменты желательно, но можно обойтись и без них. Поскольку к производству крепежа предъявляются жесткие требования и весь он стандартизирован, не особенно важно, будет им прикручено колесо на немецком или на отечественном авто. Но важно следующее:

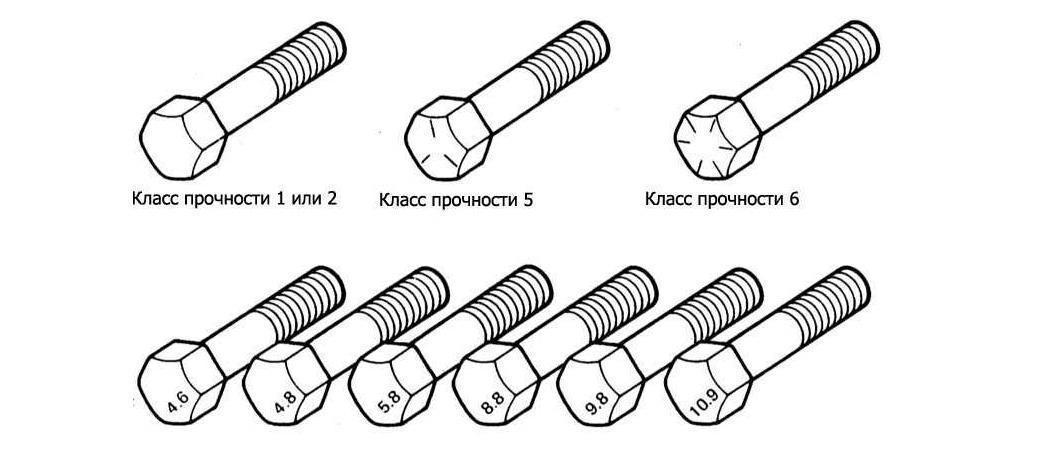

Класс прочности

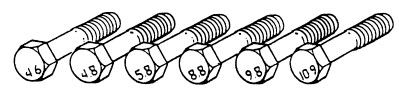

Все крепежные изделия подразделяются на классы прочности и имеют маркировку, зависящую от материала и характеристик резьбы.

В метрической системе она состоит из двух чисел, разделенных точкой:

Первое число, умноженное на 100, показывает предел прочности: усилие при котором крепеж начнет разрушаться. Оно измеряется в Ньютонах на квадратный миллиметр (Н/мм2).

Второе число, умноженное на 10 — процент от предела прочности болта. Это усилие, при котором начнется необратимая деформация материала.

Для примера возьмем болт с распространенным классом прочности 8.8:

- При усилии в 800 Н/мм2 он лопнет.

- При усилии свыше 640 Н/мм2 (80% от 800 Н/мм2) его резьбовая часть начнет необратимо растягиваться.

Приведем таблицу момента затяжки болтов динамометрическим ключом, ориентируясь на которую, вы сможете произвести контролируемую затяжку динамометрическим ключом даже высокопрочных болтов, ориентируясь как по размеру головки болта, так и по диаметру резьбы. Для чего это нужно? Например, для корректной затяжки болтов E-профиля или болтов с профилем типа «внутренний шестигранник». Измерив диаметр резьбовой части, вы легко подберете нужный момент.

Важно! Информация в таблице дана по затяжке болтов без смазки и без покрытия. О том как закрутить крепеж со смазкой или покрытием — читайте ниже.

|

Размер резьбы |

Класс прочности |

Размер под ключ (мм) |

||||||||

| 3.6 | 4.6 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | ||

| Момент затяжки в Нм | ||||||||||

| M1.6 | 0.05 | 0.07 | 0.09 | 0.11 | 0.14 | 0.18 | 0.21 | 0.26 | 0.31 | 3.2 |

| M2 | 0.11 | 0.14 | 0.18 | 0.24 | 0.28 | 0.38 | 0.42 | 0.53 | 0.63 | 4 |

| M2.5 | 0.22 | 0.29 | 0.36 | 0.48 | 0.58 | 0.78 | 0.87 | 01.09 | 1.31 | 5 |

| M3 | 0.38 | 0.51 | 0.63 | 0.84 | 01.01 | 1.35 | 1.52 | 1.9 | 2.27 | 5.5 |

| M4 | 0.71 | 0.95 | 1.19 | 1.59 | 1.91 | 2.54 | 2.86 | 3.57 | 4.29 | 7 |

| M5 | 1.71 | 2.28 | 2.85 | 3.8 | 4.56 | 06.09 | 6.85 | 8.56 | 10.3 | 8 |

| M6 | 2.94 | 3.92 | 4.91 | 6.54 | 7.85 | 10.5 | 11.8 | 14.7 | 17.7 | 10 |

| M8 | 7.11 | 9.48 | 11.9 | 15.8 | 19 | 25.3 | 28.4 | 35.5 | 42.7 | 13 |

| M10 | 14.3 | 19.1 | 23.8 | 31.8 | 38.1 | 50.8 | 57.2 | 71.5 | 85.8 | 17 |

| M12 | 24.4 | 32.6 | 40.7 | 54.3 | 65.1 | 86.9 | 97.9 | 122 | 147 | 19 |

| M14 | 39 | 52 | 65 | 86.6 | 104 | 139 | 156 | 195 | 234 | 22 |

| M16 | 59.9 | 79.9 | 99.8 | 133 | 160 | 213 | 240 | 299 | 359 | 24 |

| M18 | 82.5 | 110 | 138 | 183 | 220 | 293 | 330 | 413 | 495 | 27 |

| M20 | 117 | 156 | 195 | 260 | 312 | 416 | 468 | 585 | 702 | 30 |

| M22 | 158 | 211 | 264 | 352 | 422 | 563 | 634 | 792 | 950 | 32 |

| M24 | 202 | 270 | 337 | 449 | 539 | 719 | 809 | 1,011 | 1,213 | 36 |

| M27 | 298 | 398 | 497 | 663 | 795 | 1,06 | 1,193 | 1,491 | 1,789 | 41 |

| M30 | 405 | 540 | 675 | 900 | 1,08 | 1,44 | 1,62 | 2,025 | 2,43 | 46 |

| M33 | 550 | 734 | 917 | 1,223 | 1,467 | 1,956 | 2,201 | 2,751 | 3,301 | 50 |

| M36 | 708 | 944 | 1,18 | 1,573 | 1,888 | 2,517 | 2,832 | 3,54 | 4,248 | 55 |

| M39 | 919 | 1,226 | 1,532 | 2,043 | 2,452 | 3,269 | 3,678 | 4,597 | 5,517 | 60 |

| M42 | 1,139 | 1,518 | 1,898 | 2,53 | 3,036 | 4,049 | 4,555 | 5,693 | 6,832 | 65 |

| M45 | 1,425 | 1,9 | 2,375 | 3,167 | 3,8 | 5,067 | 5,701 | 7,126 | 8,551 | 70 |

| M48 | 1,716 | 2,288 | 2,86 | 3,813 | 4,576 | 6,101 | 6,864 | 8,58 | 10,296 | 75 |

| M52 | 2,21 | 2,947 | 3,684 | 4,912 | 5,895 | 7,859 | 8,842 | 11,052 | 13,263 | 80 |

| M56 | 2,737 | 3,65 | 4,562 | 6,083 | 7,3 | 9,733 | 10,95 | 13,687 | 16,425 | 85 |

| M60 | 3,404 | 4,538 | 5,673 | 7,564 | 9,076 | 12,102 | 13,614 | 17,018 | 20,422 | 90 |

| M64 | 4,1 | 5,466 | 6,833 | 9,11 | 10,932 | 14,576 | 16,398 | 20,498 | 24,597 | 95 |

| M68 | 4,963 | 6,617 | 8,271 | 11,029 | 13,234 | 17,646 | 19,851 | 24,814 | 29,777 | 100 |

Дюймовые болты маркируются рисками на головке.

Как правило, момент затяжки у дюймовой резьбы измеряется не в привычных нам метрических Ньютонах на метр, а в «имперских» фунтах на фут. Однако, большинство ключей в нашей стране (за исключением электронных, где единицы измерения можно выбрать) измеряют именно в Нм. Для удобства приводим ниже таблицу моментов затяжки болтов динамометрическим ключом в пересчете Ft-Lb в близкие значения в Нм.

| SAE класс болтов |

1 или 2 | 5 | 6 или 7 | 8 | ||||

| Размер | Усилие | |||||||

| (дюймы) — (резьба) | Ft-Lb | Н/м | Ft-Lb | Н/м | Ft-Lb | Н/м | Ft-Lb | Н/м |

| 1/4 — 20 — 28 |

5 6 |

7 8 |

8 10 |

11 13 |

10 | 14 | 12 14 |

16 19 |

| 5/16 — 18 — 24 |

11 13 |

15 18 |

17 19 |

23 26 |

19 | 26 | 24 27 |

33 37 |

| 3/8 — 16 — 24 |

18 20 |

24 27 |

31 35 |

42 47 |

34 | 46 | 44 49 |

60 66 |

| 7/16 — 14 — 20 |

28 30 |

39 40 |

49 55 |

66 75 |

55 | 75 | 70 78 |

95 105 |

| 1/2 — 13 — 20 |

39 41 |

53 55 |

75 85 |

102 115 |

85 | 115 | 105 120 |

142 163 |

| 9/16 — 12 — 18 |

51 55 |

69 75 |

110 120 |

149 163 |

120 | 163 | 155 170 |

210 230 |

| 5/8 — 11 — 18 |

83 95 |

112 129 |

150 170 |

203 230 |

167 | 226 | 210 240 |

285 325 |

| 3/4 — 10 — 16 |

105 115 |

142 155 |

270 295 |

366 400 |

280 | 380 | 375 420 |

508 568 |

| 7/8 — 9 — 14 |

160 175 |

217 237 |

395 435 |

535 590 |

440 | 597 | 605 675 |

820 915 |

| 1 — 8 — 14 |

236 250 |

319 339 |

590 660 |

800 850 |

660 | 895 | 910 990 |

1234 1342 |

Для прочих единиц измерения, которые могут встретиться в вашей практике, рекомендуем воспользоваться таблицей пересчета:

|

Конвертируемая |

Ед. изм. по СИ | Ед. изм. имперские | Ед. изм. метрические | ||||

| кН·м | Н·м | унция·дюйм (ozf·in) | фунт силы·дюйм (lbf·in) | фунт силы·фут (lbf·f) | кгс·см | кгс·м | |

| 1 кН·м = | 1 | 0.01 | 1.416 | 0.088 | 0.007 | 0.102 | 0.001 |

| 1 Н·м = | 100 | 1 | 141.6 | 8.851 | 0.738 | 10.20 | 0.102 |

| 1 унция·дюйм (ozf·in) = | 0.706 | 0.007 | 1 | 0.0625 | 0.005 | 0.072 | 0.0007 |

| 1 фунт силы·дюйм (lbf·in) = | 11.3 | 0.113 | 16 | 1 | 0.083 | 1.152 | 0.0115 |

| 1 фунт силы·фут (lbf·f) = | 135.6 | 1.356 | 192 | 12 | 1 | 13.83 | 0.138 |

| 1 кгс·см = | 9.807 | 0.098 | 13.89 | 0.868 | 0.072 | 1 | 0.01 |

| 1 кгс·м = | 980.7 | 9.807 | 1389 | 86.8 | 7.233 | 100 | 1 |

Наличие/отсутствие покрытия или смазки

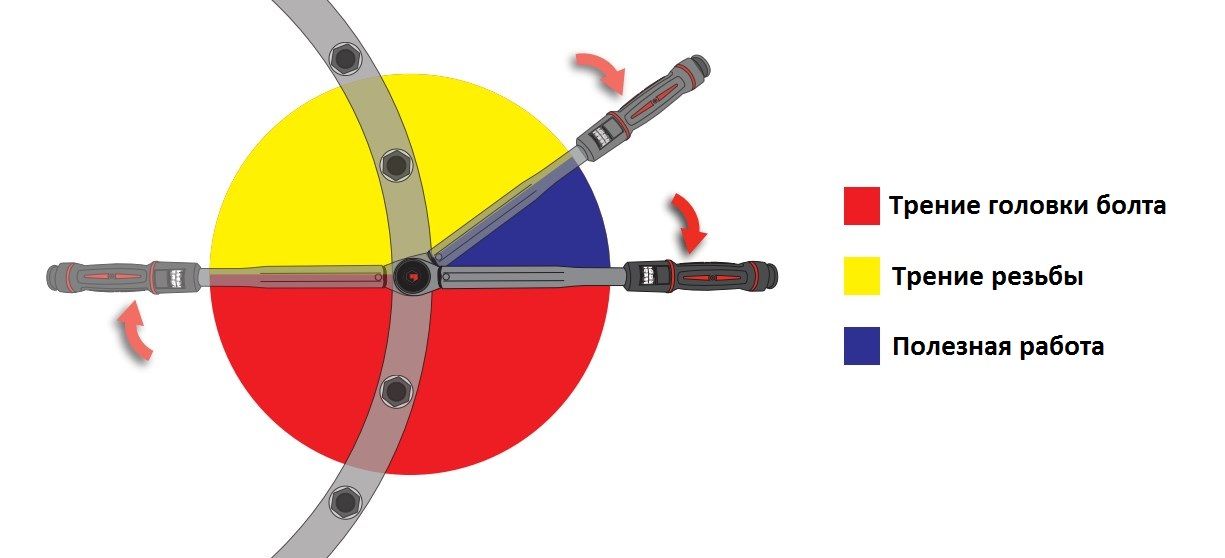

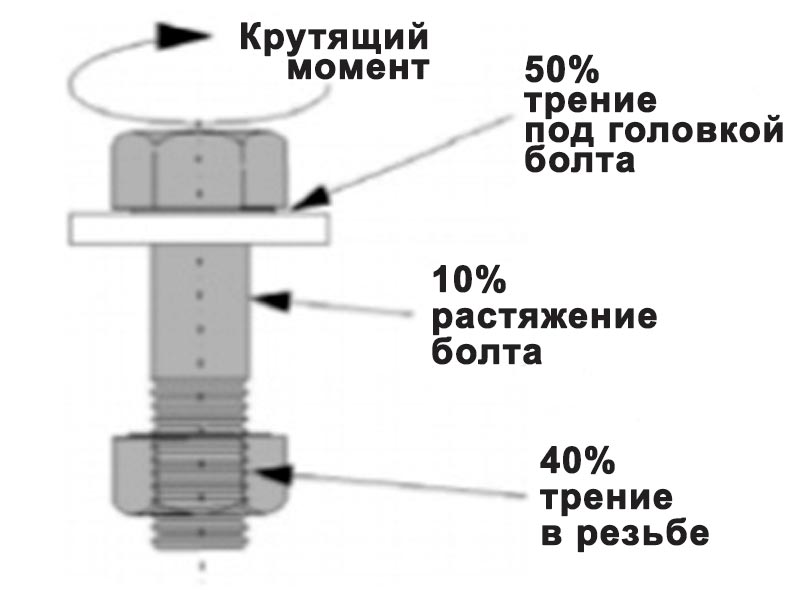

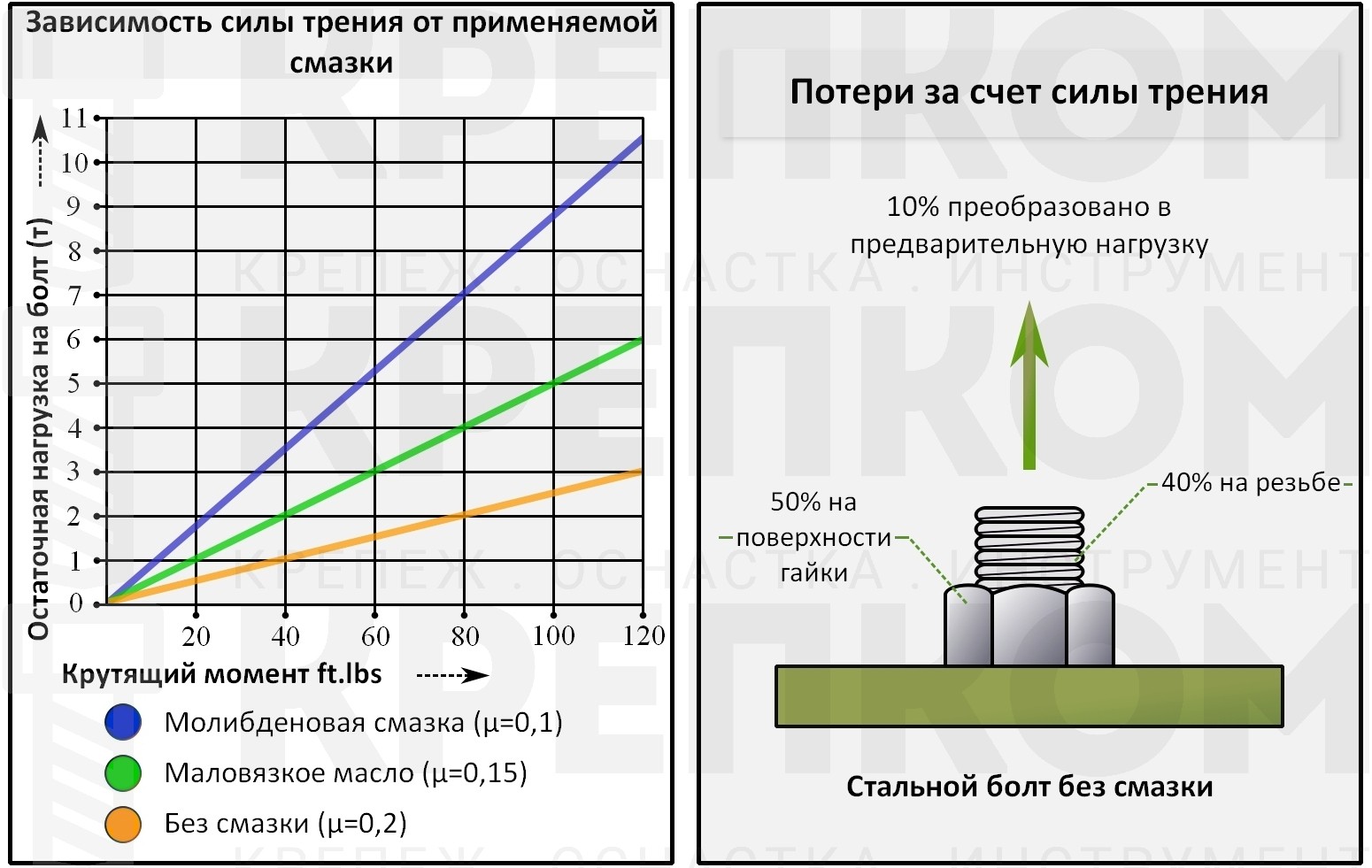

Когда резьбовое соединение затягивается «насухую», натяжение приводит к трению как в месте прилегания головки болта к привалочной поверхности, так и в резьбовой части. Считается, что до 50% приложенного крутящего момента затрачивается на преодоление трения между головкой и примыкающей поверхностью, а еще 30-40% теряется на трение в резьбе. И всего 10% приложенного крутящего момента приводит к полезной работе по натяжению болта.

Если на болт нанесено специальное покрытие или смазка, усилие перераспределяется и болт легко перетянуть, превысив тем самым предел текучести. Однако, многие мастера, даже если в технической документации указано, что резьба в смазке не нуждается, все равно ее наносят, аргументируя тем, что так соединение потом проще раскручивается.

Как тянуть динамометрическим ключом такой крепеж? Для смазанной резьбы или болтов/гаек с покрытием в качестве приблизительного ориентира расчетный момент затяжки следует умножить на коэффициент из приведенной ниже таблицы:

|

Смазанный крепеж и крепеж с покрытием |

Характристики болта | ||||

| Без покрытия и смазки | Оцинкованный | Кадмированный | Фосфатированный | ||

|

Характеристики гайки |

Без покрытия и смазки | 1.00 | 1.00 | 0.80 | 0.90 |

| Оцинкованная | 1.15 | 1.20 | 1.35 | 1.15 | |

| Кадмированная | 0.85 | 0.90 | 1.20 | 1.00 | |

| Фосфатированная со смазкой | 0.70 | 0.65 | 0.70 | 0.75 | |

| Оцинкованная со смазкой | 0.60 | 0.55 | 0.65 | 0.55 |

Как правильно затягивать динамометрическим ключом без ошибок?

- Если ключ просигнализировал о затяжке, но видимого доворота крепежа не было, значит болт или гайка перетянуты. Требуется ослабить соединение и затянуть заново.

- После работы обязательно сбросьте выставленные значения на «0». В противном случае, механизм, перманентно находящийся в натянутом состоянии, начнет выдавать некорректные значения.

- Не используйте инструмент в качестве основного при затяжке. Динамометрический ключ — это измерительный прибор, предназначенный для того, чтобы корректно завершить процесс, а не крутить «с нуля».

- Обеспечьте правильный хват в момент затяжки. Ключ следует держать только за рукоятку, не держась дополнительно за корпус, так как чаще всего рычажный механизм настроен именно на такой хват. По той же причине на ключ запрещено надевать удлинители, типа металлических труб.

Можно ли откручивать гайки динамометрическим ключом? Категорически нет! Это гарантированно приведет к неисправности измерительного механизма.

Не следует долго работать как на минимальных показателях, так и на пределе усилия ключа — это не отражается на точности измерений, но сокращает срок службы. Если диапазон вашего инструмента — 20-200 Нм, оптимальным рабочим значением будет 50-140 Нм.

Для понимания принципов затяжки ГБЦ и свечей зажигания рекомендуем эти статьи:

- Затяжка ГБЦ динамометрическим ключом

- Затягиваем свечи динамометрическим ключом

А советы по выбору динамометрического ключа из ассортимента ГАРВИН можно найти в этой статье.

Выход из строя резьбовых соединений при чрезмерной затяжке может произойти из-за разрушения стержня болта или из-за срыва резьбы гайки и/или болта.

Болт или винт в сборе с гайкой соответствующего класса предназначены для создания соединений, которые можно затянуть до установленного значения пробной нагрузки болта без срыва резьбы. Пробная нагрузка обычно составляет 85-95% от предела текучести и определяется как максимальное растягивающее усилие, которое можно приложить к болту и которое не приведет к его пластической деформации.

Значение крутящего момента для конкретного размера болта зависит от:

- Материала и класса прочности болта.

- Материала соединяемых деталей (сталь, цветной металл или пластик).

- Наличия или отсутствия антикоррозийного покрытия у винта.

- Является ли крепеж сухим или в смазке.

- Длины резьбы.

Таблицы ниже даны только для ознакомления, так как приведенные в них значения являются приблизительными. Из-за множества факторов, влияющих на соотношение крутящего момента и натяжения, единственный способ определить правильный крутящий момент — это провести эксперименты в реальных условиях соединения и сборки.

Таблица 1. Моменты затяжки – винт (болт) без покрытия (черный), коэффициент трения 0,14.

Крупная резьба

| Диаметр резьбы | Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 |

8.8 |

10.9 |

12.9 |

|||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.6 | 0.44 | 1.37 | 1.01 | 1.92 | 1.42 | 2.3 | 1.7 |

| М4 | 1.37 | 1.01 | 3.1 | 2.29 | 4.4 | 3.05 | 5.25 | 3.87 |

| М5 | 2.7 | 1.99 | 6.15 | 4.54 | 8.65 | 6.38 | 10.4 | 7.6 |

| М6 | 4.6 | 3.3 | 10.5 | 7.7 | 15 | 11 | 18 | 13 |

| М7 | 7.6 | 5.6 | 17.5 | 12.9 | 25 | 18.4 | 29 | 21.3 |

| М8 | 11 | 8.1 | 26 | 19 | 36 | 26 | 43 | 31 |

| М10 | 22 | 16 | 51 | 37 | 72 | 53 | 87 | 64 |

| М12 | 39 | 28 | 89 | 65 | 125 | 92 | 150 | 110 |

| М14 | 62 | 45 | 141 | 103 | 198 | 146 | 240 | 117 |

| М16 | 95 | 70 | 215 | 158 | 305 | 224 | 365 | 269 |

| М18 | 130 | 95 | 295 | 217 | 420 | 309 | 500 | 368 |

| М20 | 184 | 135 | 420 | 309 | 590 | 435 | 710 | 523 |

| М22 | 250 | 184 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24 | 315 | 232 | 725 | 534 | 1020 | 752 | 1220 | 899 |

| М27 | 470 | 346 | 1070 | 789 | 1510 | 1113 | 1810 | 1334 |

| М30 | 635 | 468 | 1450 | 1069 | 2050 | 1511 | 2450 | 1806 |

| М33 | 865 | 637 | 1970 | 1452 | 2770 | 2042 | 3330 | 2455 |

| М36 | 1111 | 819 | 2530 | 1865 | 3560 | 2625 | 4280 | 3156 |

| М39 | 1440 | 1062 | 3290 | 2426 | 4620 | 3407 | 5550 | 7093 |

Мелкая резьба

| Диаметр резьбы | Класс прочности | |||||

|---|---|---|---|---|---|---|

|

8.8 |

10.9 |

12.9 |

||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 27 | 19 | 38 | 28 | 45 | 33 |

| М10х1,25 | 52 | 38 | 73 | 53 | 88 | 64 |

| М12х1,25 | 95 | 70 | 135 | 99 | 160 | 118 |

| М14х1,5 | 150 | 110 | 210 | 154 | 250 | 184 |

| М16х1,5 | 225 | 165 | 315 | 232 | 380 | 280 |

| М18х1,5 | 325 | 239 | 460 | 339 | 550 | 405 |

| М20х1,5 | 460 | 339 | 640 | 472 | 770 | 567 |

| М22х1,5 | 610 | 449 | 860 | 634 | 1050 | 774 |

| М24х2 | 780 | 575 | 1100 | 811 | 1300 | 958 |

Таблица 2. Моменты затяжки – винт электролитически оцинкованный, коэффициент трения 0,125.

Крупная резьба

| Диаметр резьбы | Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 |

8.8 |

10.9 |

12.9 |

|||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.56 | 0.41 | 1.28 | 0.94 | 1.8 | 1.33 | 2.15 | 1.59 |

| М4 | 1.28 | 0.94 | 2.9 | 2.14 | 4.1 | 3.02 | 4.95 | 3.65 |

| М5 | 2.5 | 1.84 | 5.75 | 4.24 | 8.1 | 5.97 | 9.7 | 7.15 |

| М6 | 4.3 | 3.1 | 9.9 | 7.3 | 14 | 10.3 | 16.5 | 12.1 |

| М7 | 7.7 | 5.2 | 16.5 | 12.1 | 23 | 16.9 | 27 | 19.9 |

| М8 | 10.5 | 7.7 | 24 | 17.7 | 34 | 25 | 40 | 29 |

| М10 | 21 | 15 | 48 | 35 | 67 | 49 | 81 | 59 |

| М12 | 36 | 26 | 83 | 61 | 117 | 86.2 | 140 | 103 |

| М14 | 58 | 42 | 132 | 97 | 185 | 136 | 220 | 162 |

| М16 | 88 | 64 | 200 | 147 | 285 | 210 | 340 | 250 |

| М18 | 121 | 89 | 275 | 202 | 390 | 287 | 470 | 346 |

| М20 | 171 | 126 | 390 | 287 | 550 | 405 | 660 | 486 |

| М22 | 230 | 169 | 530 | 390 | 745 | 549 | 890 | 656 |

| М24 | 295 | 217 | 675 | 497 | 960 | 708 | 1140 | 840 |

| М27 | 435 | 320 | 995 | 733 | 1400 | 1032 | 1680 | 1239 |

| М30 | 590 | 435 | 1350 | 995 | 1900 | 1401 | 2280 | 1681 |

| М33 | 800 | 590 | 1830 | 1349 | 2580 | 1902 | 3090 | 2278 |

| М36 | 1030 | 759 | 2360 | 1740 | 3310 | 2441 | 3980 | 2935 |

| М39 | 1340 | 988 | 3050 | 2249 | 4290 | 3163 | 5150 | 3798 |

Мелкая резьба

| Диаметр резьбы | Класс прочности | |||||

|---|---|---|---|---|---|---|

|

8.8 |

10.9 |

12.9 |

||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 25 | 18 | 35 | 25 | 42 | 30 |

| М10х1,25 | 49 | 36 | 68 | 50 | 82 | 60 |

| М12х1,25 | 88 | 64 | 125 | 92 | 150 | 110 |

| М14х1,5 | 140 | 103 | 195 | 143 | 235 | 173 |

| М16х1,5 | 210 | 154 | 295 | 217 | 350 | 258 |

| М18х1,5 | 305 | 224 | 425 | 313 | 510 | 376 |

| М20х1,5 | 425 | 313 | 600 | 442 | 720 | 531 |

| М22х1,5 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24х2 | 720 | 531 | 1000 | 737 | 1200 | 885 |

Почему важен момент затяжки болта?

Даже опытные мастера иногда затягивают болты с чрезмерным или недостаточным усилием. Честно говоря, значения крутящего момента редко можно найти в технической информации о продукте. А ведь именно недостаточная или чрезмерная затяжка болтового соединения является частой причиной выхода крепежа из строя. Оптимальный момент затяжки жизненно важен для обеспечения безопасного и надлежащего функционирования винта.

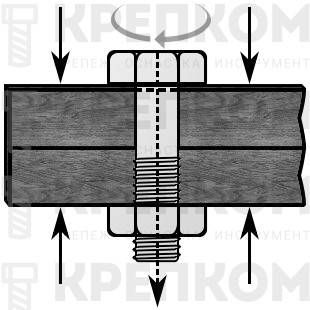

Что происходит при затягивании болта?

Прилагаемый к гайке крутящий момент, заставляет ее скользить вверх по наклонной плоскости резьбы. При этом уменьшается расстояние между опорными поверхностями болта и гайки. Этот размер представляет собой длину захвата болтового соединения.

При дальнейшей затяжке на болт действует нагрузка на растяжение. Его материал, чаще всего сталь, сопротивляется этому этому растяжению и создает усилие зажима на скрепляемых компонентах. Точно так же материалы подложки сопротивляются сжатию, чтобы сбалансировать давление зажима. Создаваемое напряжение называется предварительным натягом крепежа.

Конструктивные соединения, относящиеся к категории ответственных, требуют затяжки до определенного крутящего момента для обеспечения правильного предварительного натяга.

- Правильно затянутый болт немного растягивается, но не выходит за область своей упругой деформации. Находясь под постоянным напряжением, он сохраняет усилие затяжки и проявляет устойчивость к усталостному разрушению.

- Чрезмерно затянутый болт растягивается за границы упругого удлинения, что приводит к его необратимой пластической деформации и последующему разрушению.

- Недостаточно затянутый болт допускает незначительный зазор между соединяемыми заготовками, который будет увеличиваться после постоянной динамической нагрузки или других рабочих нагрузок. Зазор в соединении означает отсутствие предварительного натяжения, что неизбежно приведет к разрушению соединения.

Таким образом, момент затяжки — это оптимальный крутящий момент, приложенный к гайке, чтобы болт мог надежно удерживать нагрузку, не деформируясь и не ломаясь. Единица измерения в системе СИ: Н·м (Ньютон-метр).

Момент силы предварительной затяжки резьбового соединения является расчетным значением и составляет 75-80% от величины пробной нагрузки. Последняя же служит в качестве контрольного показателя, который винт должен выдержать в ходе испытаний. Если вы превысите значение пробной нагрузки при затягивании, вы рискуете вывести из строя крепежный элемент.

Еще одно преимущество предварительного натяга

При первом взгляде на болтовой узел создается впечатление, что резьбовой крепеж сам несет все нагрузки, действующие извне в процессе эксплуатации. Но это не так. Когда к предварительно нагруженному соединению, прикладывается внешняя нагрузка, болт воспринимает неполное ее действие, а обычно только небольшую ее часть. Когда же рабочая нагрузка прикладывается к крепежному узлу, который не был предварительно нагружен, вся величина нагрузки ложится только на болт, что повышает вероятность его отказа.

Но это правило работает только в том случае, когда дополнительные внешние нагрузки не превышают предварительную нагрузку болтов, в противном случае нагрузка на резьбовой крепеж возрастает.

Роль сил трения и смазки в соединении

Для определения затягивающего усилия используются несколько специальных методов расчета, учитывающих не только класс прочности и диаметр резьбы винта, но и влияние гальванических покрытий, специальных смазочных материалов или эффект твердых и гладких сопрягаемых поверхностей и т. д.

Следует иметь в виду, что табличные данные являются грубым расчетом, не учитывающим сколько в реальных условиях сборки будет потеряно крутящего момента из-за трения.

При сухой сборке и грубых поверхностях приблизительно 90% приложенного крутящего момента приходится на преодоление сил трения: 50% на опорную поверхность гайки и 40 % между сопрягаемыми витками резьбы. Таким образом, для создания напряжения используется всего порядка 10% усилия затяжки.

Но выход найден! — Уменьшить трение за счет смазки. При смазанной резьбе потребуется на 15-25% меньший крутящий момент для достижения того же напряжения, кроме того, это снизит вероятность поломки крепежного изделия во время установки и продлит срок его службы. Производители смазочных материалов обычно указывают значение коэффициента трения крепежа, который обеспечивает смазка.

Также можно использовать болты с заданным коэффициентом трения, например, с цинковым покрытием, которое снижает сопротивление при завинчивании.

Инструмент для установки с регулируемым моментом затяжки

Приложение точного момента затяжки к крепежным деталям достигается с помощью динамометрического ключа. При затягивании он показывает прилагаемое усилие в аналоговом или цифровом формате. Однако все динамометрические инструменты имеют определенную погрешность, которую необходимо учитывать для определения подходящего момента затяжки.

Как правило, о точности динамометрического ключа можно узнать у производителя или продавца.

Заключение

Хотя предварительная нагрузка является главным приоритетом в болтовом соединении, существует множество внешних факторов, влияющих на возможность достижения или сохранения усилия затяжки, таких как рабочие температуры, коррозионные среды, нагрузки на сдвиг, вибрация. Поэтому для обеспечения длительной гарантии надежности разъемного сопряжения важно контролировать и поддерживать предварительный натяг на уровне в процессе эксплуатации и при ремонтных работах.

Обновлено: 28.11.2022 16:57:00

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Поставить оценку

Нажмите, чтобы поставить

оценку

Затяжка болтов

Под моментом затяжки болта понимается усилие, прикладываемое к гайке, когда она накручивается на его стержень. К расчету данной характеристики нужно подходить с особой тщательностью. Если ее значение будет небольшим, от воздействия внешних нагрузок возможно отвинчивание гайки. Когда же уровень приложенного усилия будет очень высоким, не исключено разрушение крепежной детали, а вместе с ней и всего формируемого соединения.

Таблицы

Сегодня величины крутящих моментов стержневого крепежа уже рассчитаны. Найти их можно в различной технической литературе.

В ниже размещенной таблице приведены крутящие моменты и усилия предварительного затягивания болтового соединения, имеющего крупный шаг резьбы и коэффициент трения, равный 0,14.

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В таблице приняты такие обозначения:

Dр – диаметр резьбы;

Ws – площадь сечения;

Р – шаг резьбовой накатки.

В следующей таблице отображены те же характеристики при том же коэффициенте трения, но для болтового соединения с мелким шагом резьбовой накатки.

|

|

|

|

|

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Методы затяжки

Затягивание болтов выполняется двумя способами.

Контролируемый. Производится с использованием измеряемых и/или калиброванных устройств/приспособлений и с соблюдением порядка проведения операций. Существует два метода его реализации:

-

натяжение болта. Формирование необходимой нагрузки на соединительные детали обеспечивается натяжением болта вдоль его продольной оси путем применения специального инструментария;

-

затягивание динамометрическими устройствами. Нагрузка на элементы болтового соединения достигается при помощи контролируемого применения инструмента.

Преимущества использования динамометрического инструмента

У контролируемого метода затягивания по сравнению с неконтролируемым существуют такие преимущества:

-

нужный результат получается с первой попытки;

-

увеличение производительности. В данном случае на затяжку уходит меньший отрезок времени. Ввиду этого рабочий утомляется не так сильно, как при затягивании вручную. Поэтому производительность труда повышается;

-

безопасность выполнения работ. Риск травмирования уменьшается, поскольку к работе с оборудованием допускаются исполнители, имеющие специальную подготовку;

-

нагрузка формируется равномерно. Данный фактор имеет принципиальное значение для соединений с уплотнительными прокладками. Их надежная работа обеспечивается равномерным сжатием;

-

на крепеж воздействует точная нагрузка. Применение инструментария предоставляет возможность повысить усилие затяжки без угрозы необратимого повреждения соединительных деталей.

На величину допустимых моментов затяжки и постоянных нагрузок оказывает непосредственное влияние материал изготовления болтокомплекта. Ниже представлена таблица, содержащая сведения в данном аспекте касательно затяжки контролируемой (А) и неконтролируемой (В) для различных сплавов.

|

|

|

|

||||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Последовательность букв «М.З» расшифровывается так: Момент Затяжки.

Заключение

Все выше приведенные цифры отображают значения рабочих параметров новых соединений. Следует принимать во внимание, что б/у крепежные детали, используемые повторно, будут продуцировать дополнительное трение, которое принято называть «паразитным». Поэтому в таком случае даже при индикации на шуруповерте требуемого момента затяжки, сжатие заданной степени достигнуто не будет. Из-за этого под воздействием нагрузки соединение может не просто ослабнуть, а вообще разрушиться. И тогда не исключено возникновение аварийной ситуации.

comments powered by

Затягивание большей части болтов, гаек и других соединений следует производить с усилиями, определяемыми требованиями конкретных спецификаций и инструкций (под усилием затягивания крепежа следует понимать прикладываемый к нему крутящий момент). Если переборщить с затягиванием, то это может привести к нарушению целостности крепежного соединения, а недотягивание приведет к ненадежности крепежного соединения. Болты, винты и шпильки, в зависимости от материала, марки стали и класса прочности, из которого они изготовлены, и диаметра резьбовой части, обычно имеют строго определенные допустимые усилия затягивания.

Маркировка класса прочности болтов (вверху – дюймовые /SAE/USS, внизу – метрические)

Строго придерживайтесь приведенных рекомендаций по усилиям затягивания применяемого на автомобиле крепежа. Для тех случаев, когда нет под рукой нет никаких спецификаций и руководств, можете пользоваться приведенной ниже таблицей допустимых крутящих моментов. Приведенные в таблице значения ориентированы на крепеж высоких классов прочности (крепеж более высокого класса допускает затягивание с большим усилием), кроме того, подразумевается, что производится затягивание сухого (с несмазанной резьбой) крепежа, ввернутого в стальную или литую (не алюминиевую) деталь.

|

Метрические резьбы |

|

|

М6 |

9 — 12 Нм |

|

М8 |

19 — 28 Нм |

|

М10 |

38 — 54 Нм |

|

М12 |

68 — 96 Нм |

|

М14 |

109 — 154 Нм |

|

Трубные резьбы |

|

|

1/8 |

7 —10 Нм |

|

1/4 |

17 — 24 Нм |

|

3/8 |

30 — 44 Нм |

|

1/2 |

34 — 47 Нм |

|

Резьбы американского стандарта |

|

|

1/4 — 20 |

9 — 12 Нм |

|

5/16 — 18 |

17 — 24 Нм |

|

5/16 — 24 |

19 — 27 Нм |

|

3/8 — 16 |

30 — 43 Нм |

|

3/8 — 24 |

37 — 51 Нм |

|

7/16 — 24 |

55 — 74 Нм |

|

7/16 — 20 |

55 — 81 Нм |

|

1/2 — 13 |

75 — 108 Нм |

Расположенный по периметру какого-либо агрегата крепеж (такой как болты головки цилиндров, поддона картера и различных крышек) во избежание деформации детали должен откручиваться и затягиваться в строго определенном порядке. Если специальный порядок не оговорен, то во избежание искривления компонента, следует придерживаться приведенной ниже инструкции.

[list type=”bolt”]

[list_item]На первой стадии все болты или гайки должны быть затянуты от руки.[/list_item]

[list_item]Каждый из элементов крепежа по очереди дотягивается еще на один полный оборот, причем переход от одного болта или гайки к другому должен осуществляться в диагональном порядке (крест-накрест).[/list_item]

[list_item]Вернувшись к первому элементу, следует повторить процедуру в том же порядке, затягивая крепеж еще на пол-оборота.[/list_item]

[list_item]Продолжайте выполнение процедуры, дотягивая каждый элемент теперь уже на четверть оборота за один подход до тех пор, пока все они не окажутся затянутыми с требуемым усилием.[/list_item]

[list_item]При откручивании крепежа следует действовать в аналогичной манере, но в обратном порядке.[/list_item]

[/list]

До какой степени можно затягивать резьбовые соединения?

Почему важно выдерживать правильный момент затяжки? Только грамотное затягивание обеспечит надёжную фиксацию детали, с одной стороны, и предотвратит повреждение резьбы и/или самой детали — с другой стороны. Если же, напротив, недотянуть гайку с соответствующим моментом, через некоторое время она просто открутиться, что также может привести к нежелательным последствиям. Поэтому настоятельно рекомендуется затягивать резьбовые соединения не «со всей силы», не от руки, а с умом, используя специальное оборудование.

Как правильно затягивать болты ГБЦ – видео

Затяжка динамометрическим ключом

Самый главный инструмент для контроля момента затяжки крепежных элементов – это динамометрический ключ. Он представляет собой гаечный ключ, в который встроен динамометр (прибор для измерения момента силы).

Существуют несколько видов динамометрического ключа:

Индикаторный – при затягивании он показывает прилагаемую силу в цифровом виде на дисплее или с помощью стрелки на шкале. Но стоит учитывать, что у индикаторных динамометрических ключей погрешность поставляет от 6 до 8%.

Как правильно пользоваться динамометрическим ключом?

1. Перед тем, как начать затягивать, необходимо подобрать нужное усилие при закручивании. Единица усилия необходимо выставить на основной шкале динамометрического ключа. К примеру, если нужно выставить 50 Нн, то на шкале нужно выставить 48 Нм.

2. На второй второстепенной шкале нужно выставить усилие в 2 Нм и в сумме у нас получится требуемые 50 Нм.

3. Далее затягивает болт или гайку с использование головки нужного размера. Когда вы достигнете усилия в 50 Нм, то услышите щелчок и затягивание прекратится.

Дорогие друзья, теперь вам известны самые главные правила при работе с резьбовыми соединениями. Если так получилось, что под рукой нет динамометрического ключа, но есть необходимость затянуть что-либо в автомобиле, то лучше приобрести ключ или одолжить у кого-нибудь. В самом крайнем случае можно воспользоваться самодельным динамометрическим ключом, но не стоит затягивать гайки/болты “на глаз”.

Итак, теперь вам известны основные правила при работе с резьбовыми соединениями. Если нет динамометрического ключа, но необходимо затянуть что-либо в двигателе, лучше приобретите или одолжите такой ключ у кого-нибудь. В крайнем случае, воспользуйтесь самодельным, но не затягивайте гайки «на глазок», этим вы скорее навредите и двигателю и своему кошельку, ремонт ДВС у автомобилей с пробегом — недешёвое удовольствие.

Затяжка болтов обеспечивает надёжное соединение с помощью резьбовых элементов. Осуществляется двумя способами – контролируемым и неконтролируемым. В первом варианте используют калибровочный инструмент. В неконтролируемом случае мастер закручивает болт гаечным ключом с применением молотка.

Правильно затянутый болт — это тот, который затянут так, что он действует как очень ребристая пружина, стягивающая сопрягаемые поверхности вместе. Вращение болта (крутящий момент) в какой-то момент вызывает его растяжение (натяжение). На величину натяжения, возникающего при приложении заданного момента затяжки, влияет несколько факторов:

- Первый — диаметр болта. Для затяжки болта маленького диаметра требуется прикладывать существенно больше усилий, чем для затяжки крупного болта.

- Второй — класс болта. Для затягивания болта меньшего класса требуется больше усилий, чем для растягивания более высококлассного болта, из-за большей прочности материала.

- Третий — коэффициент трения, иногда называемый «фактором гайки». Значение этого коэффициента указывает на то, что более твердые, гладкие или скользкие болтовые поверхности, такие как резьба и опорные поверхности, требуют меньшего вращательного усилия (крутящего момента) для натяжения болта, чем более мягкие, грубые и липкие поверхности.

Сила, прилагаемая к гайке при навинчивании её на резьбу болта, называется моментом затяжки. Она бывает контролируемой и неконтролируемой. Первый метод предполагает использование специальных инструментов, и позволяет получить точные результаты. Во втором случае используют гаечный ключ и молоток, и сила не может быть измерена.

Если болт затянут достаточно, то соединение будет более надежным и прослужит дольше. При этом не будет деформированных деталей.

Требуемое осевое усилие болта

Расчёт момента затяжки болтов осуществляется по следующей формуле: M = k*F*d/z. В данной формуле коэффициент трения k умножают на усилие затяжки F, и умножают на результат деления наружного диаметра резьбы на количество болтов. Быстро рассчитать момент затяжки можно в онлайн-программе.

Соотношение между приложенным крутящим моментом и осевой силой или нагрузкой в болте может быть рассчитано по формуле T = K х F х d, где:

- T — крутящий момент гаечного ключа (Нм, в кг);

- K — константа, зависящая от материала и размера болта;

- d — номинальный диаметр болта (в метрах);

- F — осевое усилие болта (в кг).

Следует иметь в виду, что табличные показатели обычно являются грубым расчетом. Кроме того, точность динамометрического ключа обычно не превышает +-25%.

Момент силы, приложенной к гаечному ключу, это векторная величина, характеризующая вращательное воздействие на физическое тело. Показатель измеряется в ньютон-метрах. Общее обозначение буквой М. Вычисление производится по формуле, в которой радиус вектора частицы умножается на силу, воздействующую на неё.

Приведенный ниже расчет можно использовать для вычисления крутящего момента, необходимого для достижения заданного осевого усилия болта или нагрузки. Способ является универсальным и может использоваться для неметрических и метрических единиц измерения до тех пор, пока использование единиц измерения является последовательным.

Обратите внимание, что стандартные сухие крутящие моменты обычно рассчитываются для создания растягивающего напряжения или осевой силы, а также нагрузки зажима в болте, которая равна 70% минимальной прочности на растяжение или 75% запаса прочности.

Пример расчета: пробная нагрузка для метрического болта М30 является 373000 N. Крутящий момент, необходимый для достижения этого натяжения с помощью сухого болта, можно рассчитать следующим образом: Тсухой = (0,2) х (373000 Н) х (30 мм) х (10-3 м / мм) = 2238 (Н/м).

Смазка болта маслом SAE 30 уменьшает крутящий момент, необходимый для достижения того же напряжения, примерно на 40%. Уменьшенный крутящий момент можно рассчитать по формуле ТSAE30 = (2238 Н/м) х (1 – (40%) / (100%)) = 1343 Н/м.

Прочность болта

В следующей таблице приведены характеристики прочности для различных классов свойств метрических стальных болтов, винтов и шпилек:

|

Класс |

Диапазон номинальных размеров (мм) |

Прочность (МПа) |

Предел растяжимости, мин (МПа) |

Предел прочности при растяжении, мин (МПа) |

Материал |

|

4.6 |

5-100 |

225 |

240 |

400 |

Низкоуглеродистая или среднеуглеродистая сталь |

|

4.8 |

1.6-16 |

310 |

340 |

420 |

Низкоуглеродистая или среднеуглеродистая сталь; полностью или частично отожженная |

|

5.8 |

5-24 |

380 |

420 |

520 |

Низко- или среднеуглеродистая сталь; холодная обработка |

|

8.8 |

До 16 (вкл.) |

660 |

640 |

800 |

Среднеуглеродистая сталь; закаленная |

|

8.8 |

17-72 |

580 |

660 |

830 |

Среднеуглеродистая сталь; закаленная |

|

9.8 |

1.6-16 |

650 |

720 |

900 |

Среднеуглеродистая сталь; закаленная |

|

10.9 |

5-100 |

830 |

940 |

1040 |

Легированная сталь; закаленная |

|

12.9 |

1.6-100 |

970 |

1100 |

1220 |

Легированная сталь; закаленная |

Предел прочности или предельная прочность на растяжение может быть определена как максимальная величина растягивающего напряжения, которое компонент может выдержать до того, как он сломается. Запас прочности может быть определен как наибольшая величина растягивающего напряжения, которое компонент способен выдержать до начала проявления пластической или постоянной деформации при снятии приложенного напряжения.

Предел растяжимости — это единица растягивающего напряжения, которое компонент может выдержать, когда он проявляет 0,2% пластической или постоянной деформации. Класс обычно штампуется на головке болта. Эти две цифры указывают на прочность болта или винта при предельном растяжении.

В случае болта класса 8.8 первая цифра означает, что предел прочности при растяжении составляет не менее 800 МПа. Вторая цифра означает, что крепеж начнет давать выход на 80% от предела прочности при растяжении, то есть не менее 640 МПа.

Контроль над затяжкой крепежа

Если гайки и болты, закрепляющие сменную деталь или механическую систему, имеют требуемое давление затяжки, то динамометрический ключ необходим по нескольким причинам. В большинстве случаев при попытках затянуть крепежные детали с помощью накидного ключа или ручного ключа-храповика произойдет две вещи:

- Затяжка будет слишком свободная. Если крепежная деталь слишком свободна, она может создать зазор между гайкой или болтом и частью, которую она закрепляет. Когда это происходит, накапливается избыточное тепло, которое ослабляет крепежную деталь до такой степени, что болт защелкивается или деталь отваливается. С колесами и компонентами рулевого управления/торможения это может привести к несчастным случаям и даже смертельному исходу.

- Затяжка будет слишком тугая. Большинство механиков не понимают, насколько они сильны. На самом деле, чрезмерное затягивание является более распространенным явлением, чем оставление крепежных деталей слишком свободными. Когда они слишком тугие, опасность возникает в виде слишком большой силы, которая обычно деформирует, сгибает или повреждает болты и саму деталь.

Всегда при техническом обслуживании транспортного средства или другой конструкции лучше пользоваться заводским руководством. Инструкция позволит правильно выполнить необходимые действия, получив желаемый результат. А для крепления болтами деревянных элементов нужна шайба квадратная для деревянных конструкций. Это необходимо для того чтобы предотвратить образование вмятин в дереве и ослабления затяжки. На самом деле, лучше выполнять такое крепление саморезами. В нашем магазине «Первый крепеж» можно купить саморезы, опт цена на которые вас приятно удивит.

Вот несколько общих советов по использованию динамометрического ключа:

- Нужно очистить болты и крепежные детали перед установкой. Всегда лучше удалить ржавчину, грязь и мусор с любого крепежа перед монтажом. Если есть чрезмерное накопление ржавчины, используйте проникающую жидкость, такую как WD-40, чтобы удалить ржавчину. Перед установкой гаек или болтов следует убедиться, что излишки WD-40 удалены.

- Установить динамометрический ключ на рекомендуемое давление. В руководстве по техническому обслуживанию указывается рекомендуемое давление затяжки. В нижней части динамометрического ключа имеется ряд цифр, указывающих на установку давления. Нужно следовать инструкциям по настройке динамометрического ключа, так как каждый динамометрический ключ уникален и имеет разные шаги.

- Затягивать компоненты лучше в два этапа. Направить гайку или болт на деталь с помощью ручного ключа, пока он не станет плотным, но не тугим. В этот момент используется динамометрический ключ, установленный на рекомендуемое давление крутящего момента. Тянуть динамометрический ключ в направлении затяжки нужно, пока не прозвучит щелчок в ручке ключа. Далее необходимо остановиться и затянуть еще раз, пока снова не станет слышен тот же звук. Второй щелчок подтверждает правильную настройку затяжки.

Чтобы затянуть болты повышенной прочности, зачастую требуется дополнительное оборудование, позволяющее усилить крутящий момент. Обычно в подобной ситуации применяется ключ-мультипликатор.

Таблица момента затяжки болтов

В таблице ниже указаны значения предварительной нагрузки и моменты затяжки для стальных крепежных деталей с тонкой метрической резьбой:

|

Класс свойств предварительной нагрузки (N) по стандарту ГОСТ Р ИСО 898-1-2011 |

Момент Затяжки (Нм) |

||||||

|

Нитки |

Коэффициент Трения |

8.8 |

10.9 |

12.9 |

8.8 |

10.9 |

12.9 |

|

M8 x 1 |

0.100 |

19 500 |

27 500 |

33 000 |

22 |

30 |

36 |

|

0.125 |

18 600 |

26 200 |

31 500 |

25 |

35 |

42 |

|

|

0.140 |

18 100 |

25 500 |

30 600 |

27 |

38 |

45 |

|

|

M10 x 1.25 |

0.100 |

30 500 |

42 900 |

51 500 |

42 |

59 |

71 |

|

0.125 |

29 110 |

40 900 |

49 100 |

49 |

68 |

82 |

|

|

0.140 |

28 300 |

39 800 |

47 700 |

52 |

73 |

88 |

|

|

M12 x 1.25 |

0.100 |

46 600 |

65 500 |

78 500 |

76 |

105 |

130 |

|

0.125 |

44 600 |

62 500 |

75 000 |

88 |

125 |

150 |

|

|

0.140 |

43 300 |

6100 |

7300 |

95 |

135 |

160 |

|

|

M14 x 1.5 |

0.100 |

63 000 |

88 500 |

106 000 |

120 |

165 |

200 |

|

0.125 |

60 500 |

85 000 |

102 000 |

140 |

195 |

235 |

|

|

0.140 |

58 500 |

82 500 |

99 000 |

150 |

210 |

250 |

|

|

М16 х 1,5 |

0.100 |

85 000 |

120 000 |

144 000 |

180 |

250 |

300 |

|

0.125 |

81 500 |

114 000 |

137 000 |

210 |

295 |

350 |

|

|

0.140 |

79 000 |

111 000 |

133 000 |

225 |

315 |

380 |

|

|

М18 х 1,5 |

0.100 |

111 000 |

156 000 |

187 000 |

260 |

365 |

435 |

|

0.125 |

106 000 |

149 000 |

179 000 |

305 |

425 |

510 |

|

|

0.140 |

103 000 |

145 000 |

174 000 |

325 |

460 |

550 |

|

|

М20 х 1,5 |

0.100 |

140 000 |

197 000 |

236 000 |

360 |

360 |

510 |

|

0.125 |

134 000 |

189 000 |

226 000 |

425 |

600 |

720 |

|

|

0.140 |

130 000 |

183 000 |

220 000 |

460 |

640 |

770 |

|

|

М22 х 1,5 |

0.100 |

172 000 |

242 000 |

291 000 |

480 |

680 |

810 |

|

0.125 |

165 000 |

234 000 |

279 000 |

570 |

800 |

960 |

|

|

0.140 |

161 000 |

226 000 |

271 000 |

610 |

860 |

1050 |

|

|

M24 x 2 |

0.100 |

197 000 |

277 000 |

332 000 |

610 |

860 |

1050 |

|

0.125 |

188 000 |

265 000 |

318 000 |

720 |

1000 |

1200 |

|

|

0.140 |

183 000 |

257 000 |

30 900 |

780 |

1100 |

1300 |

Если вы планируете приобрести болты оптом, или вам нужна гайка оптом, цена которых будет максимально выгодной, то лучшим решением будет воспользоваться каталогом интернет-магазина «Первый крепеж». У нас вы найдете огромный ассортимент крепежных деталей (винты, гайки, саморезы, монтажные системы и т. д.) любых классов и типов. Доставка крупных партий осуществляется бесплатно по всей территории России.

Консультанты магазина всегда готовы помочь в выборе оптимального продукта, рассказать об особенностях товара и принципе его использования. Чтобы связаться со специалистом компании для получения дополнительной информации, звоните по телефону 8-800-201-81-96.