Турбокомпрессор предназначен для наддува поршневых двигателей внутреннего сгорания (ДВС) различного назначения: транспортного, сельскохозяйственного, строительного, морского, специального и т. д.

Наддув — Повышение давления (и плотности) воздуха на впуске в двигатель внутреннего сгорания, что позволяет увеличить количество сжигаемого топлива, а значит и мощности, снимаемой с единицы объёма двигателя.

Компрессор (нагнетатель) — Механизм для сжатия и подачи воздуха под давлением.

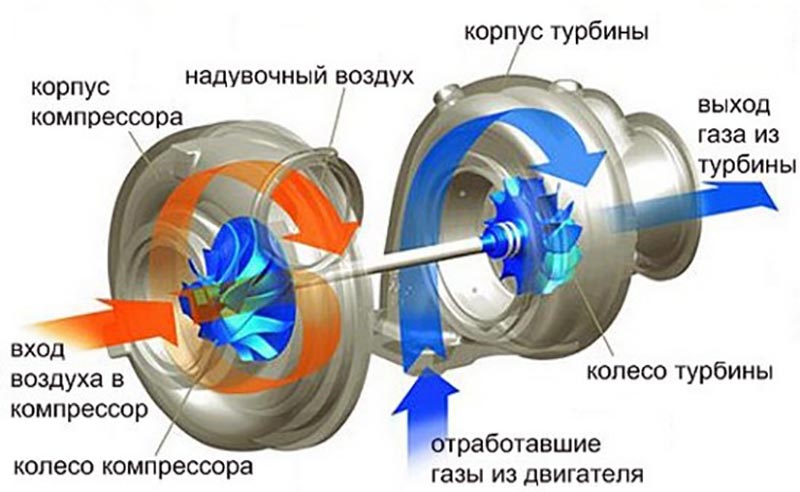

Турбо – Обозначает, что применяется газотурбинный наддув, при котором отсутствует механический привод компрессора. Мощность на привод компрессора получается при срабатывании части остаточной энергии отработавших газов двигателя в турбине турбокомпрессора и передаётся на компрессор через общий вал – ротор.

Помимо собственно увеличения мощности двигателя наддув способствует также улучшению качества рабочего процесса ДВС, т. е. увеличению полноты сгорания, КПД цикла и снижению выбросов вредных веществ с отработавшими газами. Газотурбинный наддув также позволяет существенно уменьшить расход топлива по сравнению с безнаддувным двигателем при той же мощности, т. к. на привод компрессора используется энергия отработавших газов, которые в безнаддувном двигателе выбрасываются в атмосферу. Механический привод компрессора, который также применяется в ДВС, требует расхода части мощности двигателя для своей работы, что увеличивает расход топлива.

Принципиальная схема работы турбокомпрессора показана на рис. 1.

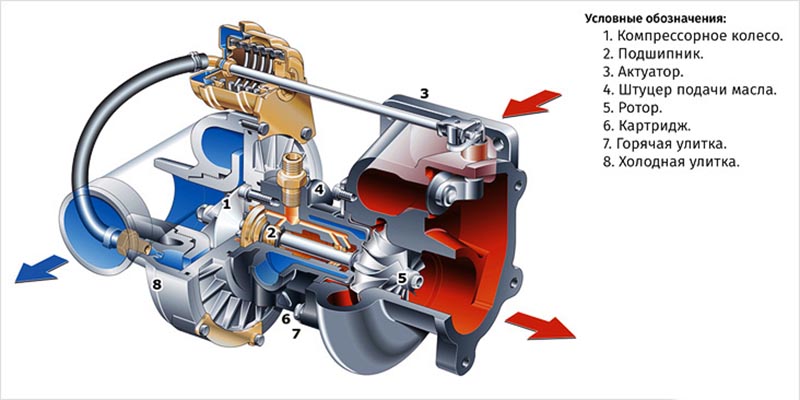

На рис. 2 показан пример конструкции турбокомпрессора

Рисунок 1 – Принципиальная схема работы турбокомпрессора

Рисунок 2 – Конструкция турбокомпрессора (пример)

Турбокомпрессоры состоят из трёх основных элементов:

-

Компрессор, включающий корпус компрессора (1), рабочее колесо (2) и заднюю стенку (3). Компрессор, обеспечивает сжатие воздуха на входе в двигатель для увеличения массы свежего заряда.

-

Турбина, включающая корпус турбины (4), рабочее колесо (5) и экран (6). Турбина обеспечивает преобразование части тепловой энергии отработавших газов двигателя в механическую работу вращения рабочего колеса. Рабочие колёса компрессора и турбины связаны общим валом – ротором (7), поэтому крутящий момент от рабочего колеса турбины передаётся на колесо компрессора и обеспечивает его работу.

-

Корпус подшипников (8), служащий для крепления корпусов компрессора и турбины, а также имеющий места для установки радиальных (9) и упорного подшипников (10) ротора и каналы для подвода масла к ним.

Для турбокомпрессоров часто применяется сокращённое обозначение ТКР – ТурбоКомпрессор Радиальный. Последнее слово в этом обозначении характеризует тип применяемой турбины – «радиально-осевая», т. е. с радиальным входом газа в рабочее колесо и осевым выходом. Такая турбина чаще всего применяется в турбокомпрессорах для двигателей автомобильного и сельскохозяйственного назначения. Для больших двигателей также применяются турбокомпрессоры с осевой турбиной (осевой вход и выход). Для таких турбокомпрессоров применяется сокращение ТК.

Компрессор в турбокомпрессорах ДВС практически всегда центробежного типа – с осевым входом воздуха в рабочее колесо и радиальным выходом.

Турбокомпрессор – энергонасыщенный агрегат. Мощность, передаваемая от турбины к компрессору, может составлять до 30% мощности самого двигателя. Давление на выходе компрессора и на входе в турбину может достигать ~ 4 атм. Температура воздуха на выходе из компрессора до 1500С, а газа на входе в турбину до 7500С для дизелей, и до 10500С для бензиновых и газовых двигателей. Частота вращения ротора до 250 000 об/мин для ТКР с диаметром колеса компрессора ~ 50 мм, и до 70 000…90 000 об/мин для ТКР с диаметром колеса компрессора ~ 90…100 мм.

Детали компрессорной ступени, как правило, изготавливаются из алюминиевых сплавов. Корпус турбины – высокопрочный чугун. Рабочее колесо турбины из термостойкого сплава на основе никеля. Ротор стальной, с упрочнением поверхности закалкой или азотированием. Рабочее колесо турбины и ротор соединяются друг с другом сваркой трением или лазерной сваркой. Рабочее колесо компрессора крепится на роторе гайкой вместе с пакетом деталей упорного подшипника. Корпус подшипников – чугунный, возможно с полостями для жидкостного охлаждения. Для подшипников чаще всего применяется свинцово-оловянистая бронза БрО10С10.

Смазка подшипников – под давлением, масло из системы смазки двигателя. Уплотнение ротора для предотвращения попадания масла в компрессорную и турбинную ступень – чугунными разрезными кольцами.

С учётом высокой частоты вращения ротора особые требования предъявляются к балансировке ротора, которая выполняется в несколько переходов:

-

Балансировка отдельно колеса компрессора и ротора.

-

Балансировка ротора в сборе с колесом компрессора.

-

Проверка величины остаточного дисбаланса и максимальных значений виброускорений, добалансировка картриджа в сборе (ротор с колёсами, установленный в корпус подшипников) на специальных стендах.

Эти работы выполняются для 100% ТКР в серийном производстве. 10% ТКР от общего объёма выпускаемой продукции проходят контрольные испытания на специальных стендах, позволяющих создать условия работы ТКР, близкие к эксплуатационным. При этом проверяется соответствие характеристик компрессорной и турбинной ступеней требованиям технических условий (ТУ), а также работоспособность ТКР в эксплуатационных условиях.

Необходимые характеристики компрессора, напорные и расходные, определяются расчётом на основании требований Заказчика – разработчика двигателя, конструктивных данных двигателя, его назначения и т. д.

Характеристики турбины определяются исходя из обеспечения необходимой мощности на привод компрессора на всех эксплуатационных режимах работы двигателя, с учётом термодинамических параметров газа на выходе двигателя (располагаемой энергии отработавших газов) также на основании расчётов.

Таким образом, выбор ТКР для конкретного двигателя, как правило, индивидуален.

Неправильный подбор ТКР может привести не к улучшению показателей двигателя, а к их ухудшению. В том числе к отказу двигателя.

2.1 Перед установкой нового турбокомпрессора выполнить его внешний осмотр. При этом убедиться в отсутствии механических повреждений на внешних поверхностях корпусных деталей ТКР:

-

Следы ударов в виде вмятин и забоин, ржавчины и т. д.

-

Наличие посторонних предметов в патрубках компрессора и турбины, грязи в маслоподводящем отверстии и на сливе корпуса подшипников.

Примечание:

-

Наличие небольшого количества масла в корпусе турбины не является браковочным признаком. При сборке турбокомпрессора рабочие поверхности подшипников смазываются. При транспортировке ТКР, — корпус турбины при этом внизу, — масло может протечь через уплотнение ротора в турбину.

2.2 Убедиться в отсутствии загрязнений и посторонних предметов в воздуховодах и выпускном коллекторе двигателя, в маслопроводе подвода масла в ТКР. Убедиться в отсутствии деформаций и перегибов маслопровода на сливе масла из ТКР в картерную полость двигателя, т. е. сечение маслопровода нигде не пережато и сливу масла ничто не мешает.

2.3 Убедиться, что замена фильтроэлементов воздушного и масляного фильтра двигателя, моторного масла выполнена в соответствии с регламентом технического обслуживания двигателя, двигатель в исправном состоянии.

2.4 Установить турбокомпрессор на фланец выпускного коллектора двигателя. Установить маслопровод на сливе масла из ТКР.

Залить в маслоподводящее отверстие корпуса подшипников чистое моторное масло, вращая рукой ротор для проникновения смазки в зазоры подшипников. Ротор должен вращаться свободно, без заеданий.

Установить воздуховоды на входной и напорный патрубок компрессора, и приёмный патрубок выпускной системы двигателя на выходной фланец турбины.

Обеспечить герметичность соединений.

Примечание:

-

Запрещается применение герметиков при установке ТКР на двигатель.

2.5 Запустить двигатель. После запуска двигателя, особенно при холодном пуске, или при первом пуске после установки нового ТКР, или после технического обслуживания двигателя с заменой масла и фильтрующих элементов масляного фильтра, не допускать превышения минимальной частоты вращения двигателя (до 1000 об/мин) до достижения стабильного давления в системе смазки.

Проверить отсутствие подсоса и утечек воздуха через сопряжения впускного и напорного воздуховодов компрессора, а также через сопряжения всей впускной системы двигателя.

Проверить отсутствие утечек отработавших газов через сопряжения корпуса турбины с выпускным коллектором двигателя и приёмным патрубком выпускной системы двигателя.

Примечание:

-

Возможны небольшие утечки газа через соединение корпуса турбины с корпусом подшипников ТКР сразу после первого запуска двигателя, прекращающиеся в дальнейшем, после работы двигателя под нагрузкой. Конструкция турбокомпрессора не предусматривает установку специального уплотнения в этом соединении. При работе на двигателе возможные неплотности забиваются частицами сажи, и утечки газа прекращаются.

-

Возможно повышенное дымление отработавших газов в течение 5…10 мин после прогрева двигателя до рабочих температур, связанное с выгоранием масла, попавшего в корпус турбины при сборке и транспортировке ТКР, а также выгорание масла с наружных поверхностей корпуса турбины.

Надежность и долговечность турбокомпрессора, как и двигателя, определяется не только его конструкцией, но и обязательным соблюдением необходимых требований к эксплуатации.

3.1 ТКР должен эксплуатироваться только на двигателе, для которого предназначен.

3.2 Двигатель должен быть технически исправен. Регламентные работы по техническому обслуживанию двигателя должны проводиться своевременно и в полном объёме в соответствии с руководством по эксплуатации двигателя.

Отказ турбокомпрессора не обязательно связан с его дефектами и может быть вызван неисправностями двигателя или его систем. Также и некоторые нарушения в работе двигателя, часто объясняемые неправильной работой турбокомпрессора, при более внимательном рассмотрении вызваны причинами в самом двигателе.

В разделе 5 приведены признаки неисправности двигателя или его систем при внешнем осмотре ТКР, а также дефекты ТКР, не связанные с его работой.

3.3 При пуске двигателя, особенно при отрицательной температуре окружающей среды или после замены масла и фильтроэлементов масляного фильтра, имеет место задержка поступления масла к подшипникам двигателя и ТКР в том числе. Это связано с повышенной вязкостью масла при низких температурах или с необходимостью заполнения полостей масляных фильтров после замены фильтроэлементов.

Не следует увеличивать частоту вращения коленчатого вала двигателя более 800…1000 об/мин до достижения стабильного давления в системе смазки. Также не следует давать полную нагрузку двигателю до достижения рабочей температуры масла.

Повышение частоты вращения двигателя и увеличение его нагрузки приводят к увеличению частоты вращения ротора ТКР, что при недостаточной смазке может привести к перегреву, повреждению и задиру подшипников ротора.

3.4 Перед пуском двигателя после длительной стоянки (более 30 суток) рекомендуется пролить маслом подшипники ротора ТКР в соответствии с п. 2.4.

3.5 Перед остановкой двигателя необходимо 3-4 мин дать ему поработать на минимальной частоте вращения холостого хода для охлаждения выпускного коллектора и деталей турбины ТКР.

При работе двигателя под нагрузкой температура отработавших газов может достигать 750…10500С (см. раздел 1). При резкой остановке двигателя подача масла к подшипникам ТКР прекращается сразу после остановки масляного насоса, а выпускной коллектор двигателя и детали турбины сохраняют высокую температуру. Происходит передача тепла от нагретых деталей к более холодным. Это может быть опасно для самого двигателя.

В турбокомпрессоре тепло от турбины через ротор и корпус подшипников передаётся к уплотнению ротора со стороны турбины и к радиальным подшипникам. При этом происходит:

-

Коксование масла и отложение продуктов коксования в колечном уплотнении ротора со стороны турбины и нагрев уплотнительных колец. В случае многократного повторения таких остановок кольца теряют упругость, зазоры в уплотнении забиваются коксом, кольца залегают, и уплотнение перестаёт работать.

-

Нагрев и подплавление втулок радиального подшипника, изготовленных из антифрикционных материалов с относительно низкой температурой плавления, сваривание (схватывание) ротора и втулок. При последующем запуске двигателя и проворачивании ротора ТКР образовавшиеся связи разрушаются, причём частично материал втулок остаётся на поверхности ротора. Нарушается микрогеометрия поверхностей подшипников и работа подшипников. Развитие процесса приводит к задиру подшипников и отказу турбокомпрессора.

На рис. 3 показано примерное распределение температур по деталям турбокомпрессора при его нормальной работе.

Рисунок 3 – Распределение температур в деталях турбокомпрессора при его работе

На рис. 4, 5 показаны схема расположения термопар и график изменения температуры деталей корпуса подшипников после резкой остановки двигателя (на примере дизеля 8ЧН12/13).

Можно видеть, что температура в зоне уплотнения достигает максимальных значений примерно через 8 мин после остановки дизеля и составляет около 3200С (термопары 15, 16). А температура коксования масла 220…2400С.

Температура опоры радиального подшипника со стороны турбины достигает максимальных значений через 14…15 мин после остановки дизеля и составляет 270…2800С (термопары 7, 8). Необходимо учесть, что температура на поверхности ротора в этой зоне выше и вполне может превысить температуру плавления бронзы.

Рисунок 4 – Схема размещения термопар при исследованиях турбокомпрессора

Рисунок 5 – Изменение температур в корпусе подшипников после резкого останова дизеля

3.6 Подшипники ротора ТКР, как и все подшипники скольжения, весьма чувствительны к качеству очистки масла от абразивных загрязнений. Даже однократный проход крупных абразивных частиц через подшипники может привести к их отказу. Абразив может попасть в подшипники в следующих случаях:

-

Из маслоканалов нового двигателя при некачественной очистке при сборке после первого запуска.

-

Из подводящего маслопровода ТКР. Зачастую при замене маслопровода или при демонтаже не проверяют его на наличие загрязнений внутри. Целесообразно продуть.

-

При неправильной транспортировке и хранении турбокомпрессора.

-

При высокой степени загрязнения фильтроэлементов масляного фильтра открывается перепускной клапан, и в двигатель поступает неочищенное масло.

-

При промывке двигателя промывочными маслами, т. к. при этом шлам попадает в пары трения. Запрещается использование промывочных масел при замене масла в двигателе. Современные моторные масла имеют пакет присадок, обладающих достаточными моющими и антиокислительными свойствами.

3.7 Значительная часть отказов ТКР происходит из-за разрушения колес компрессора и турбины в результате попадания в них посторонних предметов. Как правило, это происходит при установке ТКР на двигатель и при обслуживании системы воздухоснабжения в эксплуатации в результате небрежности обслуживающего персонала. А также при некоторых отказах двигателя, например, разрушение седла клапана, и попадание обломков седла в турбину.

4.1 Даже в заводских условиях диагностирование неисправности ТКР при рассмотрении предъявленной рекламации представляет сложную задачу. Самостоятельная диагностика турбокомпрессора Потребителем, с его разборкой, при отсутствии необходимых квалификации, знаний и инструмента, делает невозможным установление истинных причин отказа.

Самостоятельная разборка турбокомпрессора и изменение регулировок перепускного клапана у Потребителя или в сервисном центре является основанием для отказа в рассмотрении претензий потребителя.

Допускается, в исключительных случаях, разборка турбокомпрессора у Потребителя или в сервисном центре, по согласованию с НПО «Турботехника», или в присутствии представителя НПО «Турботехника».

4.2 Отказ ТКР может произойти в рейсе, когда обстоятельства не позволяют произвести квалифицированный поиск и устранение причин отказа. Если водитель принимает решение о продолжении движения до сервисного центра или своего предприятия с повреждённым ТКР, то в этом случае состояние разрушенных деталей ТКР значительно затрудняет диагностику и поиск причины, из-за которой произошел первичный отказ. При этом также возможен отказ двигателя.

4.3 Признаки нарушения работы узлов и деталей ТКР:

-

Наличие масла в выходном патрубке компрессора и на выходе турбины – возможно нарушение работы уплотнений ротора ТКР (см. также п. 5.2, п. 5.5).

Примечание:

-

Не допускается проверка выброса масла в компрессор ТКР на двигателе при работе с открытым напорным патрубком компрессора, т. е. напорный патрубок отсоединён от воздушного коллектора двигателя. Уплотнение ротора разрезными кольцами надёжно работает, только если давление в полости корпуса подшипников меньше или, по крайней мере, равно давлению перед ним. Давление в полости корпуса подшипников ТКР всегда выше атмосферного, т. к. она соединена через сливной патрубок с картерной полостью двигателя. А повышенное давление в картере двигателя обусловлено прорывом газов через поршневые кольца, при нормальном состоянии цилиндропоршневой группы (ЦПГ) двигателя величина давления картерных газов незначительна – около 50 мм вод. ст. Давление на выходе компрессора при работе на двигателе всегда выше атмосферного, что обеспечивает подпор уплотнения ротора со стороны компрессора.

-

При проворачивании ротора ТКР колёса задевают за поверхности корпусов компрессора и турбины, затруднённое вращение ротора – износ или задир рабочих поверхностей радиальных и упорного подшипника ротора, поломка или деформация вала ротора.

-

Подтекание масла по сопрягаемым поверхностям корпусов ТКР – нарушение или неправильная установка уплотнений корпусных деталей при сборке.

-

Поломка лопаток рабочего колеса турбины. Вибрационное разрушение лопаток. Лопатки колеса турбины более склонны к таким разрушениям, т. к. имеют относительно большую площадь и меньшую жёсткость, чем лопатки колеса компрессора. Как правило, ломается одна лопатка – см. прил. А, рис. А.24. Из-за возникающего дисбаланса ротора разрушения ТКР очень серьёзные.

Причины дефектов устанавливаются на предприятии-изготовителе при диагностике ТКР с полной или частичной разборкой и микрометражом деталей.

5.1 Наличие пыли и грязи во входном патрубке компрессора:

-

Разгерметизация впускного тракта двигателя. В том числе возможен разрыв шторы фильтроэлемента воздушного фильтра при его сильном загрязнении, а также подсос воздуха через соединения впускного воздуховода.

5.2 Наличие масла в напорном патрубке компрессора (на выходе):

-

Сильное загрязнение воздушного фильтроэлемента. При этом на входе в компрессор ТКР возникает разрежение, что способствует отсасыванию масла из корпуса подшипников в компрессор через уплотнение ротора.

-

Высокое давление картерных газов, что приводит к продавливанию масла через уплотнение ротора ТКР в компрессор. Повышение давления в картерной полости двигателя обычно связано либо с началом задира деталей ЦПГ (обычно поршневых колец), либо с сильным износом ЦПГ. Это сопровождается увеличением поступления масла в камеру сгорания, при выгорании которого на выхлопе двигателя появляется синий дым. Возможно также увеличение сопротивления системы вентиляции картера, что требует её промывки.

-

Затруднённый слив масла из корпуса подшипников ТКР, например, при деформации сливного патрубка.

5.3 Наличие масла на входе и выходе компрессора ТКР:

-

Вынос масла из картерной полости двигателя через систему вентиляции картера. В современных двигателях из сапуна картерные газы выходят во впускной воздуховод. Выброс масла через сапун возможен при повышенном давлении в картерной полости, при засорении маслоотделителя.

5.4 Наличие масла на входе в турбину ТКР, сильное отложение нагара на стенках входного патрубка и на лопатках рабочего колеса:

-

Выброс масла двигателем. Обычно при сильном износе или задире ЦПГ.

-

Выброс масла через компрессор ТКР и его прохождение через двигатель (см. п. 5.2, п. 5.3). Это маловероятно, т. к. между компрессором и двигателем устанавливается охладитель наддувочного воздуха, где масло и оседает.

5.5 Наличие масла на выходе турбины ТКР:

-

Высокое давление картерных газов, что приводит к продавливанию масла через уплотнение ротора ТКР в турбину.

-

Затруднённый слив масла из корпуса подшипников ТКР, например, при деформации сливного патрубка.

5.6 Наличие забоин на входных кромках лопаток рабочих колес компрессора и турбины:

-

Попадание посторонних предметов, в том числе попадание в турбину фрагментов разрушенных деталей двигателя, и попадание в компрессор крупных твёрдых частиц (песок, мелкие камни и т. п.) при разгерметизации впускного тракта.

5.7 Высокотемпературная газовая эрозия (выгорание) входных кромок лопаток колеса турбины:

-

Высокая температура газа на входе в турбину из-за нарушения регулировок топливной аппаратуры или угла опережения впрыска топлива. Часто проявляется в виде чёрного дыма на выхлопе двигателя.

Примечание:

-

Часто в рекламационных актах указывается, как дефект турбокомпрессора, «падение мощности двигателя». Мощность двигателя зависит от многих систем двигателя, в первую очередь от состояния топливной аппаратуры и электронной системы управления двигателем, от герметичности напорного воздушного тракта. Если ротор турбокомпрессора свободно вращается, и отсутствуют внешние признаки отказа турбокомпрессора, то причина падения мощности, скорее всего, не в ТКР.

Дефекты ТКР, связанные с неисправностями двигателя или его систем, устраняются за счёт потребителя.

6.1 Транспортирование турбокомпрессоров допускается всеми видами транспорта при условии обеспечения сохранности их от механических повреждений и коррозии, в соответствии с требованиями ГОСТ 15150-69.

6.2 Турбокомпрессоры должны храниться на предприятии – потребителе или на складе торгующей организации в закрытых отапливаемых или не отапливаемых помещениях, на стеллажах или оборотных контейнерах.

В этих помещениях запрещается хранить материалы и вещества, способные вызывать коррозию, такие как кислоты, щелочи, химикаты, аккумуляторы.

6.3 Условия хранения турбокомпрессоров должны быть не ниже требований средней категории условий 2 (С) по ГОСТ 15150-69.

6.4 Транспортировка ТКР от потребителя для диагностики и ремонта производится в том виде, в котором он был снят с двигателя. Мойка, частичная или полная разборка не допускаются. Обязательно наличие таблички с указанием производителя и идентификационных данных ТКР.

Упаковка ТКР при транспортировке должна обеспечивать его защиту от попадания пыли, грязи и воды, а также от механических ударов.

Несоблюдение условий транспортировки ТКР является основанием для отказа в рассмотрении претензий потребителя.

Характерные отказы и повреждения турбокомпрессоров представлены в Приложении А.

Диагностика неисправностей двигателя и системы наддува в помощь Потребителю – Приложение Б.

7.1 Детали турбокомпрессора, не подлежащие восстановлению, подлежат утилизации.

8.1 Гарантийный срок эксплуатации турбокомпрессора равен гарантийному сроку эксплуатации двигателя при поставке на комплектацию. Начало гарантийного срока – со дня ввода двигателя в эксплуатацию, но не позднее 3 месяцев с момента получения турбокомпрессора от изготовителя.

8.2 Гарантийный срок хранения турбокомпрессора равен гарантийному сроку хранения двигателя, на котором он устанавливается и истекает одновременно с истечением гарантийного срока хранения двигателя.

8.3 Гарантийный срок эксплуатации турбокомпрессора, поставляемого в запчасти, составляет 18 месяцев с момента отгрузки получателю.

8.4 Гарантийный срок эксплуатации турбокомпрессора после капитального ремонта составляет 6 месяцев с момента отгрузки получателю.

8.5 В течение гарантийного срока изготовитель гарантирует безотказную работу турбокомпрессора и безвозмездно выполняет ремонт или производит замену при условии соблюдения потребителем установленных требований по транспортированию, хранению, монтажу и эксплуатации турбокомпрессора.

9.1 В случае выхода турбокомпрессора из строя в течение гарантийного срока претензия предъявляется предприятию-изготовителю не позднее тридцати календарных дней с момента выявления дефекта вместе с турбокомпрессором и правильно оформленным дефектовочным актом (актом рекламации) из эксплуатирующей организации. Желательно также предоставить паспорт турбокомпрессора.

Без акта рекламации турбокомпрессор в гарантийный ремонт не принимается.

9.2 В акте рекламации обязательно должно быть указано:

-

Модель двигателя, дата выпуска.

-

Модель машины.

-

Дата ввода двигателя и ТКР в эксплуатацию.

-

Наработка двигателя и ТКР на момент отказа.

-

Дата последнего ТО, наработка двигателя и ТКР после этого ТО.

-

Обстоятельства отказа и заключение эксплуатирующей организации о причинах отказа.

Акт должен быть подписан руководителем организации и заверен печатью.

Несоответствие акта рекламации указанным требованиям является основанием в отказе в рассмотрении рекламации.

9.3 Желательно указать условия эксплуатации или вид выполняемых работ, например:

-

работа в составе магистрального тягача, вывозка леса и т. д.

Наличие как можно более полной и достоверной информации облегчает установление истинной причины отказа.

9.4 Гарантии изготовителя не распространяются на турбокомпрессор:

-

при отсутствии таблички;

-

при отсутствии сопроводительных документов (рекламационного акта);

-

подвергавшийся полной или частичной разборке без участия представителя предприятия-изготовителя;

-

при нарушении условий транспортировки ТКР;

-

при наличии внешних механических повреждений;

-

при наличии признаков неисправностей двигателя или его систем.

9.5 Сервисный центр имеет право на первичное рассмотрение претензии на основании внешнего осмотра, не прибегая к разборке турбокомпрессора.

При наличии признаков, — см. раздел 5 (Признаки неисправности двигателя или его систем при внешнем осмотре ТКР, а также дефекты ТКР, не связанные с его работой), — и п. 9.4 сервисный центр имеет право отклонить претензию.

При отсутствии таких признаков турбокомпрессор должен быть направлен для экспертизы на предприятие-изготовитель.

2. Установка турбокомпрессора на двигатель и первый запуск

п. 2.4

3. Эксплуатация турбокомпрессора

ПРИЗНАКИ НЕИСПРАВНОСТИ ДВИГАТЕЛЯ ИЛИ ЕГО СИСТЕМ ПРИ ВНЕШНЕМ ОСМОТРЕ ТКР.

п. 5.2

п. 5.5

п. 5.3

7. Утилизация

п. 9.4

8. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

9. УСЛОВИЯ И ПОРЯДОК ПРИЕМКИ ПРЕТЕНЗИЙ ПО КАЧЕСТВУ ТУРБОКОМПРЕССОРОВ

4. ДИАГНОСТИРОВАНИЕ НЕИСПРАВНОСТЕЙ ТУРБОКОМПРЕССОРА

Производители закладывают в конструкцию достаточно приличный ресурс, но только при одном условии – строгом соблюдении всех предписанных норм по периодичности ТО (техническое обслуживание) и используемых для обслуживания материалов. Турбокомпрессор – это узел, который практически все время работает в тяжелых условиях и в режиме высоких нагрузок. Поэтому при неграмотной эксплуатации его долговечность можно достаточно легко понизить.

Главные причины поломки турбокомпрессора: использование моторного масла, не рекомендованного заводом-изготовителем; нарушения в работе систем зажигания и впрыска; низкое качество топлива; забитый катализатор и т. п. В результате происходит частичное или полное закоксовывание масла в каналах и отверстиях системы смазки вала. Это нарушает целостность масляной пленки и резко ухудшает отвод тепла от ротора. Температура вала с рабочей температуры 80-90°С увеличивается до 400-450°С и уже через несколько минут, из-за образования задиров на поверхностях скольжения вала и подшипников, происходит их заклинивание. Под действием громадных центробежных сил, вал иногда изгибается и даже лопается; отламываются и лопасти крыльчаток.

Проблемы возникают и при прорыве газов в картер двигателя: избыточное давление во впускном коллекторе замедляет отток масла от вала турбокомпрессора, вызывая его перегрев. Возможно и вытеснение масла в камеру „горячей” крыльчатки. Образующийся при этом на лопастях нагар нарушает балансировку вала. В результате происходит повреждение ротора и корпуса турбины.

Отметим, что ускоренному разрушению лопаток турбины способствует также абразивная пыль, попадающая через отверстия в негерметичном воздухопроводе, а также при разрыве бумажного элемента фильтра.

Поломке турбокомпрессора способствуют также нарушения балансировки роторов турбины и компрессора.

Укорачивает срок эксплуатации турбокомпрессора и несоблюдение правил эксплуатации двигателя.

Памятка водителю:

Сразу после запуска мотора нельзя резко „газовать”, иначе остывшее масло не успеет заполнить все каналы системы смазки вала. Для „прогрева” турбокомпрессора и создания в нем достаточного давления масла необходима работа мотора на холостых оборотах около минуты.

При запуске холодного двигателя при отрицательных температурах сначала проверните двигатель не заводя, и только после этого запустите его, и дайте поработать на холостых оборотах не менее одной минуты. Это позволит маслу начать циркулировать и заполнить систему прежде, чем турбина получит большие нагрузки.

После поездки нельзя сразу выключать двигатель – надо дать мотору поработать на холостом ходу 2-4 минуты, чтобы обороты турбины снизились при функционирующих системах смазки и охлаждения. Быстрое выключение зажигания вызовет масляное „голодание”, перегрев, а затем и поломку турбокомпрессора. В некоторых моделях автомобилей устанавливается турботаймер – электронное устройство, не позволяющее в течение 1-2 минут выключить двигатель машины сразу после снижения его оборотов до уровня холостых. Функция турботаймера может быть заложена в программу ЭБУ (электронный блок управления) двигателя, а также присутствует в некоторых современных сигнализациях.

Избегайте длительной, более 10-15 минут, работы двигателя на холостых оборотах. Дело в том, что при холостых оборотах давление масла в турбине больше, чем давление воздуха в компрессорной части. Вследствие этого возможны протекания паров масла через соединения турбины (характерный признак – синий цвет выхлопных газов).

При пуске или перед остановкой двигателя не нажимайте педаль газа.

После ремонта двигателя или турбины перед окончательной установкой соединений системы смазки турбокомпрессор должен быть предварительно смазан. Для этого залейте сплошной струей 20 мл свежего моторного масла через впускной патрубок для подвода масла в корпус подшипников. Не заводя двигатель, проверните коленвал, чтобы масло начало циркулировать и заполнило подшипники турбокомпрессора. Проверьте уровень масла в картере двигателя. И только после этого заведите двигатель и дайте ему поработать на холостом ходу несколько минут. Заглушите двигатель и проверьте турбокомпрессор на предмет наличия утечек масла.

После ремонта турбокомпрессора в обязательном порядке необходимо произвести его обкатку. Обкатка – не менее 1000 км, скорость – не более 90 км/ч без резкой смены скоростных режимов.

Воздушный фильтр двигателя надо менять не реже, чем через каждые 10 тыс. км, а при эксплуатации в условиях повышенной запыленности даже чаще, т. к. пыль, насекомые, листья и прочий мелкий мусор могут быстро засорить фильтрующий элемент. Турбокомпрессор при этом начнет „задыхаться” или порвет фильтр и станет засасывать вместе с воздухом пыль, песок и даже открутившиеся гайки. Это ускорит износ деталей цилиндро-поршневой группы и может привести к „срезанию” лопастей компрессора, что тут же выведет турбину из строя. По этой причине на спортивных автомобилях и машинах с мощными турбированными двигателями применяют воздушные фильтры, элементы которых оплетены густой металлической сеткой.

Моторное масло используйте только рекомендованное для турбированных двигателей. Для бензиновых турбированных двигателей с 1996 года выпуска рекомендованы, как правило, синтетические масла с вязкостью по SAE 0W-30, 0W-40, по API – класса не ниже SJ/CF, по ASEA – А3, В3, а в дизельных – минеральные и полусинтетические. Для автомобилей более ранних годов выпуска допускается использование масел по SAE 5W-30, 10W-40, по API – SG/CD; SH/CD, по ASEA – A2, B2.

Интервалы смены масла и масляного фильтра не должны превышать для бензиновых двигателей 10 тыс. км, для дизельных – 7,5 тыс. км.

Категорически запрещается:

Использовать при установке турбокомпрессора жидкие герметики вокруг подающих и сливных маслопроводов. Большинство материалов этого типа могут растворяться в горячем масле, загрязняя его, что вызывает повреждение подшипников турбокомпрессора;

Использовать промывки и присадки в моторное масло;

Устанавливать турбокомпрессор на неисправный двигатель;

Вращать вал турбокомпрессора без масла;

Перекрывать на работающем двигателе вход воздуха в компрессор.

Соблюдая вышеизложенные правила, вы обеспечите длительную и надежную работу турбокомпрессора.

Принципы работы двигателя с турбонаддувом.

В силу конструктивных особенностей двигателя внутреннего сгорания ВАЗ, такие способы увеличения мощности мотора, как расточка цилиндров, установка спортивных распредвалов, доводка ГБЦ и изменение степени сжатия под более высокооктановое топливо не позволяют добиться существенного прироста – максимум 50–70 % от заводской мощности при условии возможности каждодневного использования. В тех случаях, когда необходимо добиться значительного увеличения крутящего момента (60-100% и более), самый эффективный способ, это – установка турбокомпрессора. Такое устройство позволяет увеличить количество поступающего в цилиндры двигателя воздуха за счет его предварительно сжатия.

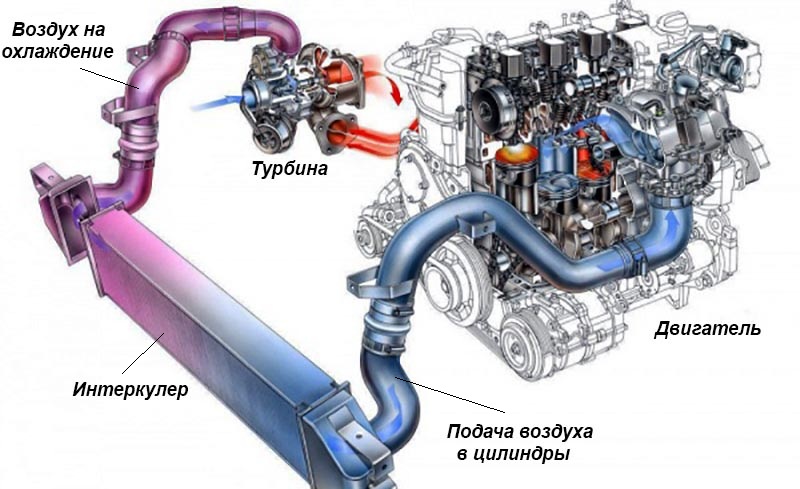

Чтобы разобраться в принципах работы турбокомпрессора, рассмотрим приведенную ниже диаграмму:

Прохождение воздуха внутри двигателя с установленным турбкомпрессором состоит из следующих основных этапов:

— сперва воздух, очистившись в воздушном фильтре, поступает на вход турбокомпрессора (1);

— в турбокомпрессоре поступивший туда воздух сжимается, в связи с чем повышается его плотность и увеличивается количество кислорода, содержащееся в единице объема;

— однако, в процессе сжатия воздух нагревается и его плотность несколько уменьшается;

— чтобы восстановить температуру нагретого воздуха и увеличить его плотность, воздух из турбокомпрессора направляется в интеркулер (3), где частично охлаждается. Кстати, охлаждение воздуха позволяет не только увеличить его плотность, но и уменьшает вероятность детонации топливовоздушной смеси;

— охладившись в интеркулере, воздух через дроссель поступает во впускной коллектор (4), а затем на такте впуска попадает в цилиндры двигателя.

Хотя объем цилиндра и ограничен его диаметром и ходом поршня, количество попавшего в цилиндры кислорода становится значительно больше за счет увеличения плотности воздуха. Большее количество кислорода дает возможность сжечь за один такт большее количество топлива и, соответственно, повысить мощность двигателя по сравнению с обычным (атмосферным) вариантом.

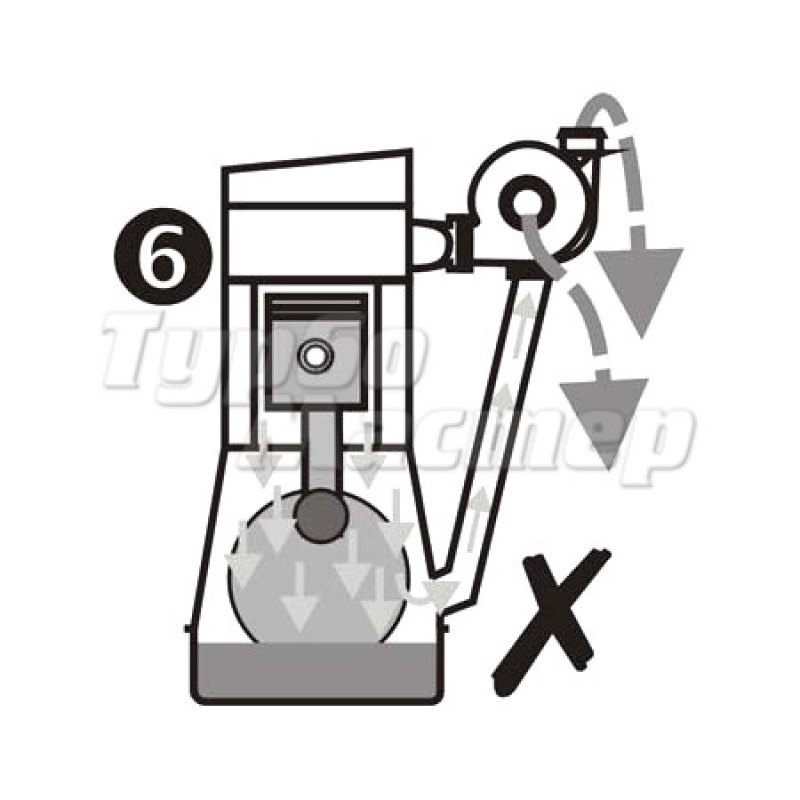

После сгорания топливовоздушной смеси, она уходит в выпускной коллектор (5) (на такте выпуска), где этот поток разогретого до температуры 500-1100 градусов отработанного газа попадает на турбину (6). Пройдя через турбину, выхлопные газы начинают вращать вал турбины и, соответственно, компрессор, находящийся на другом конце вала. При этом температура и давление выхлопных газов уменьшается, так как часть их энергии уходит на вращение компрессора.

Приведенная ниже схема демонстрирует внутреннее устройство турбокомпрессора:

В зависимости от компоновки двигателя и конкретной модели мотора, турбокомпрессор может комплектоваться дополнительными элементами, такими как Wastegate или Blow-off. Рассмотрим подробнее их устройство и принципы работы:

Blow-off

«Блоуофф» (дуть-отключить) — устройство, называемое также «перепускной клапан», которое устанавливается в воздушной системе между дроссельной заслонкой и выходом из компрессора, чтобы предотвратить выход компрессора в режим помпажа («surge»). Помпаж — это нежелательный процесс, возникающий при работе лопастных компрессоров. При этом, в трубопроводной системе происходит пульсация подачи и давления. Как правило, помпаж компрессора происходит при недостаточном расходе воздуха или слишком высоком давлении наддува. Таким образом при резком закрытии дросселя устройство блоуофф направляет в атмосферу избыток давления и предохраняет турбокомпрессор от перегрузок.

Waste gate:

Система «вестгейт» (обходные ворота) состоит из механического клапана, установленного на выпускном коллекторе или на турбинной части. Этот клапан и обеспечивает контроль над давлением, которое создает турбокомпрессор. Вестгейт обеспечивает выхлопным газам возможность обхода турбины. Это позволяет управлять давлением наддува, которое создает компрессор. Для контроля над вышеописанным процессом вестгейт использует давление встроенной пружины и давление наддува.

Встроенный вестгейт состоит из встроенной в турбинный хаузинг (корпус турбины) заслонки, пневматического актуатора, и тяги от заслонки к актуатору.

Внешний гейт состоит из клапана, установленного до турбины на выпускной коллектор. Преимущество внешнего гейта заключается в том, что сбрасываемый обходной поток можно возвратить в выхлопную систему на значительном расстоянии от выхода из турбины или сбросить в атмосферу (используется на спортивных автомобилях). Это приводит к улучшению прохождения газов в связи с отсутствием разнонаправленных потоков в турбинном хаузинге (корпусе турбины).

Водяное и масляное охлаждение:

Использование шарикоподшипниковых турбин (например, Garrett) позволяет значительно снизить расход масла по сравнению с втулочными аналогами. Поэтому, при высоком давлении масла (более 4 атмосфер) рекомендуется установить масляный рестриктор. При этом слив масла необходимо завести в поддон выше основного уровня масла. Центральный картридж турбины необходимо направить сливом масла вниз, так как слив масла происходит под действием силы тяжести.

При резких остановках двигателя в центральном картридже происходит закоксовка масла, что приводит к выходу турбин их строя. Причиной закоксовки является теплообмен между нагретым выпускным коллектором и турбиной, возникающий при недостатке холодного воздуха и поступления свежего масла.

Для нейтрализации вышеописанного эффекта турбины обычно снабжают водяным охлаждением. С помощью водных шлангов, обеспечивающих эффект сифона, температура в центральном картридже снижается даже во время полной остановки мотора. При этом рекомендуется предусмотреть минимальную неравномерность по вертикали направления подачи воды, а также развернуть центральный картридж относительно оси турбины (не более 25 градусов).

Выбор турбины

Оптимальный выбор турбины зависит от многих факторов, включая как чисто технические (модель двигателя и автомобиля), так и условия, в которых планируется эксплуатировать форсированный двигатель. Основным критерием является мощность, которую необходимо получить от двигателя. Естественно, при этом следует исходить из реалистичных оценок возможностей имеющегося мотора, иначе такой двигатель прослужит весьма недолго. Определившись с необходимой мощностью, можно приступать к выбору турбины, которая сможет обеспечить достаточный приток воздуха.

Кроме производительности турбины другим важным критерием является скорость выхода в режим наддува и минимальные обороты двигателя, при которых это происходит. Улучшить эти показатели можно выбрав меньший горячий хаузинг (корпус турбины) или меньшую турбину. Однако, при этом окажется несколько сниженной максимальная мощность двигателя. Тем не менее, при правильном подборе даже небольшой турбины можно достичь большего эффекта, чем у большой турбины, имеющей большую пиковую мощность, но только в верхнем диапазоне работы двигателя. Преимущество при использовании небольших турбин достигается за счет быстрого выхода турбины в режим наддува и за счет увеличенного рабочего диапазона работы двигателя. На практике, большие турбины устанавливаются, в основном, на спортивных автомобилях.

Шарикоподшипниковые и втулочные турбины

Как уже отмечалось выше, несмотря на широкое распространение втулочных турбин, в последнее время их стали все более вытеснять более эффективные — шарикоподшипниковые турбины. Первоначально шарикоподшипниковые турбины были использованы Garrett Motorsport в гоночных модификациях турбин. Благодаря оригинальной конструкции центрального картриджа, шарикоподшипниковые турбины Garrett обеспечивают оптимальную отзывчивость турбины на дроссель и ускоренный выход в режим наддува (на 15% и более относительно их втулочных аналогов). Эта особенность шарикоподшипниковых турбин ощутимо снижает эффект турбо-ямы и приближает характеристики турбированного двигателя к «атмосфернику» большего объема.

Кроме того, шарикоподшипниковые турбины потребляют значительно меньше масла, что не только приводит к существенной экономии, но и снижает вероятность закоксовки масла при остановке двигателя. К тому же, у шарикоподшипниковых турбин значительно реже происходит утечка масла через сальники, да и требования к качеству масла у таких турбин не такие высокие, как у втулочных.

Установка турбокомпрессора

1. Проведите диагностику двигателя

Перед установкой нового турбокомпрессора настоятельно рекомендуется провести полную диагностику систем двигателя, в частности следует проверить: систему впрыска топлива, электрооборудование и электронный блок управления, систему выпуска отработавших газов, давление в картере, а также масляные и воздушные магистрали. Часто причиной отказа турбокомпрессора является более глубокая проблема, связанная с нарушением правильного функционирования систем двигателя, неустранение которой может привести к тому, что и новый турбокомпрессор быстро выйдет из строя.

2. Проверьте соответствие турбокомпрессора двигателю вашего автомобиля

Проверьте еще раз номера турбокомпрессора и убедитесь, что турбокомпрессор подходит к Вашему двигателю. Помните, что установка несоответствующего турбокомпрессора может привести не только к выходу из строя самого турбокомпрессора, но и к повреждению двигателя. При этом гарантийные обязательства теряют силу.

При проведении процедуры установки турбокомпрессора всегда сверяйтесь с руководством по ремонту, относящемуся к Вашему автомобилю или двигателю.

3. Распакуйте турбокомпрессор

Извлеките турбокомпрессор из упаковочной коробки и распакуйте его. Турбокомпрессор достаточно тяжел, размещайте его на ровной устойчивой поверхности, чтобы избежать падений. Перемещая турбокомпрессор держите его двумя руками за корпус, не поднимайте турбокомпрессор за шток актуатора, за сам актуатор или за шланги. Турбокомпрессоры с электронным блоком управления требуют дополнительной осторожности в обращении, так как детали мехпнизма управления могут получить повреждения при падении или ударе, что сделает турбокомпрессор неработоспособным. Не касайтесь руками контактов электронного блока управления.

Тщательно следите, чтобы в тесение всего процесса установки никакие мелкие посторонние предметы или мусор не попали внутрь любой части турбокомпрессора. Из-за большой частоты вращения даже незначительные посторонние предметы могут привести к серьезным повреждениям.

4. Смените фильтры и моторное масло

Перед установкой турбокомпрессора рекомендуется заменить воздушный, масляный и топливный фильтры, а также залить свежее моторное масло в соответствие с рекомендациями производителя транспортного средства и/или двигателя. При установке нового масляного фильтра его следует залить свежим чистым маслом, также, по возможности следует заполнить линию нагнетения масла от насоса до фильтра — это особенно важно для двигателей с большим пробегом.

5. Проверьте воздушные шланги

Проверьте все присоединяемые к турбокомпрессору воздушные шланги. Проследите, чтобы все шланги были чистыми и не имели механических повреджений. У турбокомпрессоров с пневматическим актуатором нужно, также, проверить шланги, ведущие к управляющему клапану. У турбокомпрессоров с регулируемым сопловым аппаратом и электронным управлением проверьте разъемы и целостность проводов, это также относится к турбокомпрессорам с пневматическим актуатором имеющим элетронный датчик положения.

6. Очистите корпус воздушного фильтра

Воздушный фильтр и его корпус должны быть совершенно чистыми. В случае наличия отложений в корпусе воздушного фильтра удалите их, используя пылесос. Помните, что основной причиной выхода из строя турбин является попадание внутрь посторонних объектов.

7. Очистите систему вентиляции картера двигателя

Очистите систему вентиляции картера двигателя и проверьте правильность её функционирования в соответствие с руководством производителя двигателя или автомобиля. Засорение или неисправность системы вентиляции картера двигателя могут стать причиной повышенного давления в картере и, как следствие, утечки масла из турбокомпрессора.

8. Подготовьте установочные поверхности

Удалите остатки старой прокладки с выпускного коллектора, очистите поверхность фланца, убедитесь, что она не имеет механических повреждений.

9. Установите турбокомпрессор

Удалите с турбокомпрессора все пластиковые транспортировочные заглушки, затем установите турбокомпрессор на коллектор или блок двигателя используя новую прокладку или уплотнительное кольцо, затяните все болты. Данные по моментам затяжки см. в руководстве производителя двигателя или автомобиля.

При установке убедитесь, что используемые прокладки точно соответствуют конфигурации установочных поверхностей — центральное отверстие прокладки должно точно совпадать с отверстием фланца. Категорически запрещается использовать жидкие герметики — избыток вещества может попасть внутрь турбокомпрессора и стать причиной поломки.

10. Присоедините сливной маслопровод

Присоедините сливной маслопровод. Обратите внимание, что гибкие шланги не пережаты и маслопровод обеспечивет беспрепятственный ток масла.

11. Заполните турбокомпрессор маслом

Залейте новое моторное масло через впускное отверстие турбокомпрессора.

12. Установите напорный маслопровод

Присоедините линию подачи масла. Обратите внимание, что сливной и напорный маслопроводы должны быть чистыми и обеспечивать беспрепятственный отток и подачу масла. Убедитесь, что трубка напорного маслопровода не расположена слишком близко к источнику тепла, что может привести к коксованию масла и снижению пропускной способности маслопровода. Внешне (без разрезания трубки) такая неисправность не диагностируется, поэтому при монтаже нового турбокомпрессора рекомендуется заменить трубку напорного маслопровода.

13. Проверните колесо турбины

Несколько раз проверните колесо турбины рукой — оно должно свободно вращаться, некоторый люфт вала является нормальным.

14. Присоедините воздушные магистрали

Присоедините к турбокомпрессору впускной и выпускной воздушные шланги. Крепление шлангов должно быть герметичным, а хомуты аккуратно затянуты

15. Закачайте масло в турбокомпрессор

Проворачивайте коленчатый вал не запуская двигатель в течение 10-15 секунд. Если возможно, отключите подачу топлива/зажигание или воспользуйтесь процедурой проверки компрессии двигателя. Проворот коленчатого вала позволит заполнить маслом напорный маслопровод, масляный фильтр и турбокомпрессор перед запуском.

16. Запустите двигатель

Запустите двигатель и дайте ему поработать на холостом ходу 3-4 минуты, убедитесь в отсутствие утечек масла, выхлопных газов и воздуха.

17. Проверьте уровень масла

Остановите двигатель и проверьте уровень масла. Важно, чтобы уровень масла находился между минимальной и максимальной отметками.

Для получения точных данных по маркам используемого моторного масла, моментам затяжки болтов и по процедуре установки используйте руководство по ремонту или спецификации производителя двигателя или транспортного средства.

Дата публикации: 2014-05-07

Часто причиной отказа турбокомпрессора становятся досадные ошибки, допущенные при его монтаже. Как правильно установить турбину? Кто ответит на этот вопрос лучше, чем разработчики турбокомпрессоров? Вот какие рекомендации дают специалисты Honeywell Turbo Technologies…

Перед тем как устанавливать турбину взамен вышедшей из строя, важно выяснить причину отказа предыдущей турбины. Если сомневаетесь, обратитесь за помощью к дистрибьютору Garrett.

Важные замечания:

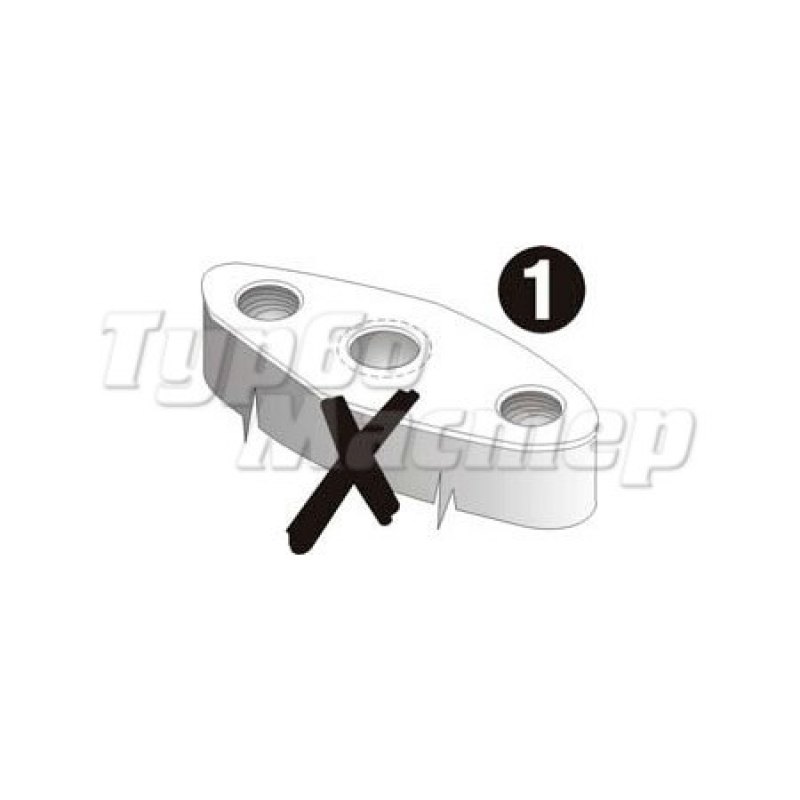

Прокладка, частично перекрывающая сечение масляного канала, уменьшает подвод масла к турбине или, если кусочек прокладки оторвется, может полностью прекратить подачу масла.

Правильная прокладка, не выступающая за край отверстия.

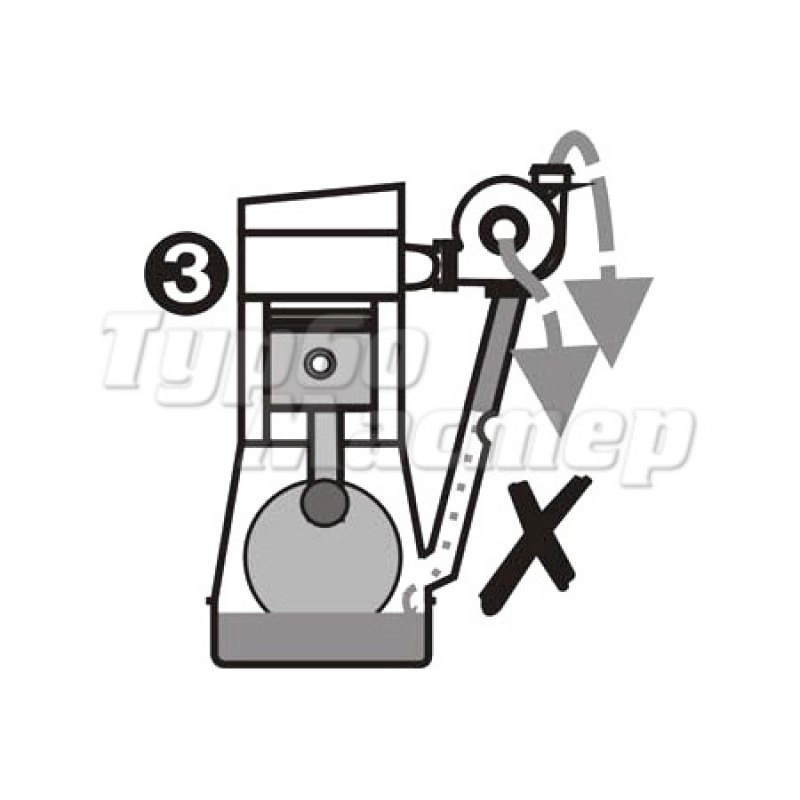

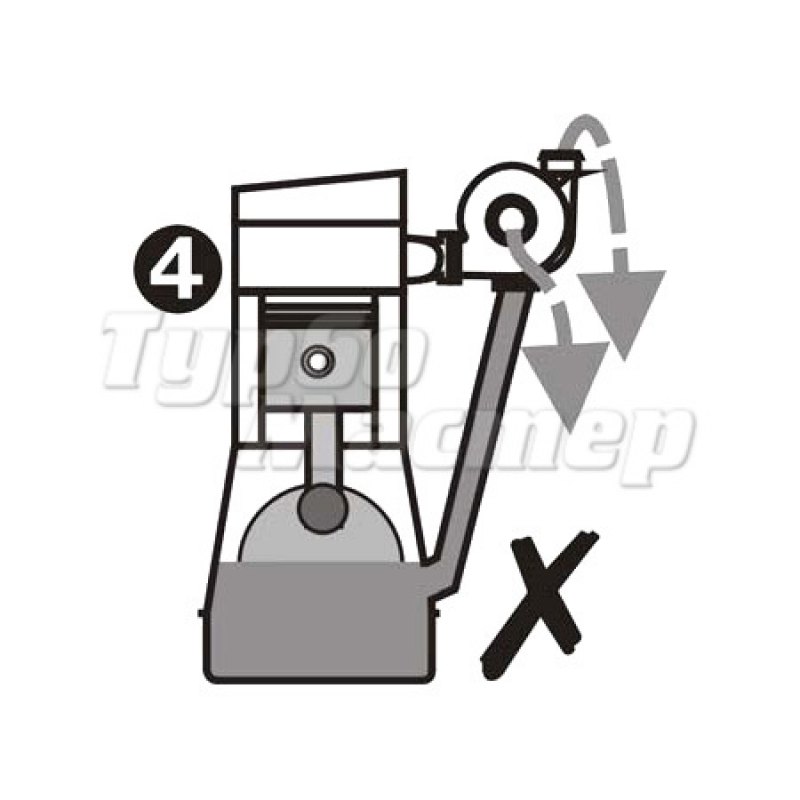

Уровень масла в порядке, но сливная трубка повреждена – это вызывает течь масла из турбины.

Уровень масла слишком высокий – это блокирует слив масла из турбины и вызывает течь масла через турбину

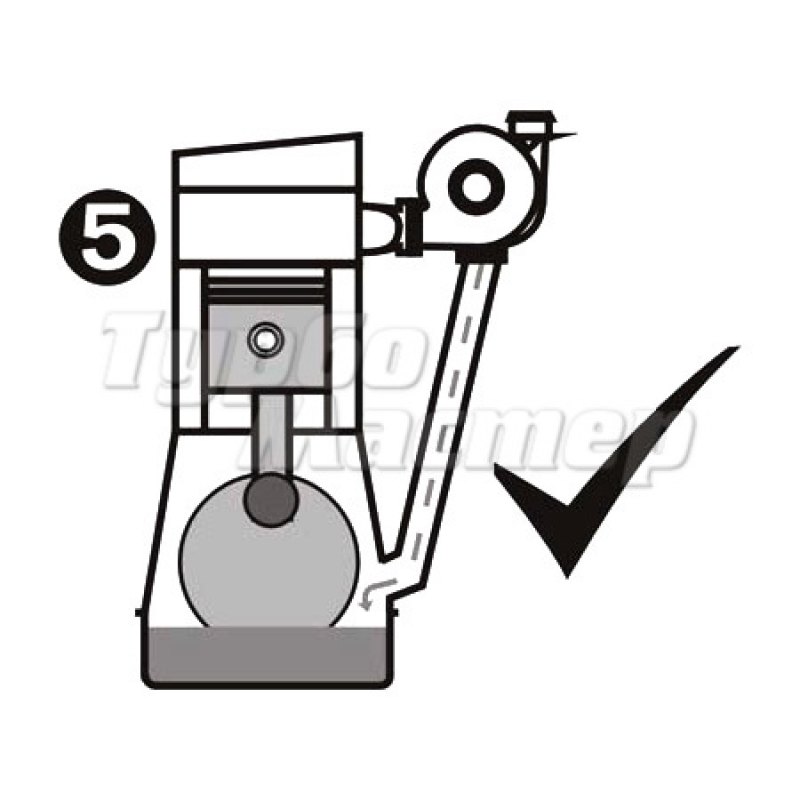

Уровень масла соответствует спецификации.

Повышенное давление картерных газов может остановить слив масла – это приводит к истечению масла из турбины.

- Игнорирование данной инструкции может привести к повреждению турбокомпрессора и прекращению действия гарантии.

- Изменение калибровки турбины с байпасным клапаном может повредить турбину/двигатель и аннулировать гарантию.

- При монтаже должны использоваться «правильные» прокладки – они не должны перекрывать отверстия. Жидкие прокладки и герметики применять не рекомендуется, особенно для подачи и слива масла. Избыток материала может оторваться, уменьшив или перекрыв подачу масла. Прокладка, частично перекрывающая сечение масляного канала, уменьшает подвод масла к турбине или, если кусочек прокладки оторвется, может полностью прекратить подачу масла.

- Для определения требуемого типа и количества масла, а также для уточнения значений момента затяжки и подробностей установки обратитесь к документации производителя автомобиля/двигателя.

- Предотвратите попадание при монтаже пыли/мусора внутрь турбокомпрессора.

- Перед установкой турбокомпрессора проверьте, соответствует ли его номер детали данному двигателю – установка не рекомендованной турбины может повредить турбину/двигатель и аннулировать гарантию.

Устанавливая турбину

- Все воздуховоды, присоединяющиеся к турбине, должны быть не повреждены и тотально чистые.

- Воздушный фильтр и его корпус должны быть абсолютно чистые и свободные от мусора.

- Очистите систему вентиляции картера двигателя и проверьте ее работоспособность.

- Удалите старые прокладки с выпускного коллектора и приемной трубы глушителя.

- Перед присоединением турбины удалите с нее все пластиковые, резиновые и прочие технологические заглушки.

- Залейте в отверстие для подачи масла турбины новое моторное масло и несколько раз рукой покрутите компрессорное колесо – оно должно вращаться свободно. Заметьте: некоторый ощутимый люфт колеса в радиальном направлении — это нормально.

- Присоедините турбокомпрессор к коллектору или блоку двигателя (как положено), используя новую «правильную» прокладку или кольцевое уплотнение. Затем подсоедините выхлопную трубу и затяните все болты и гайки.

- Трубки для подачи и слива масла должны быть абсолютно чистыми и неповрежденными – поток масла должен быть незатрудненным. Проверьте, чтобы все гибкие участки трубопроводов не имели изломов и перегибов, вызывающих пережатие внутреннего сечения. Проверьте, чтобы маслоподводящая трубка не проходила слишком близко от горячих частей.

- Присоедините трубку для слива масла. Заново залейте во входное отверстие турбины новое чистое моторное масло и подсоедините маслоподводящую трубку.

- Присоедините воздуховоды и затяните.

- Используйте новые воздушный, масляный и топливный фильтры, заправьте двигатель новым моторным маслом.

- Если возможно, предотвратите запуск двигателя и проворачивайте его стартером 10-15 секунд, чтобы заполнить маслоподающую магистраль. Запустите двигатель и дайте поработать в режиме холостого хода от 3 до 4 минут, прежде чем увеличить обороты. Проверьте на отсутствие утечек масла, воздуха и отработавших газов.

- Остановите двигатель и повторно проверьте уровень масла. Имейте в виду: уровень масла не должен быть выше того места, где масло возвращается из турбины в поддон. Проверьте давление картерных газов. Повышенное давление может быть вызвано прорывом продуктов сгорания через изношенные поршневые кольца или блокированной системой вентиляции.

Руководство по эксплуатации турбокомпрессора

Руководство предназначено для работников служб сервисного и гарантийного обслуживания предприятий – производителей двигателей, их сервисных организаций и дилеров, предприятий и частных лиц, эксплуатирующих поршневые двигатели внутреннего сгорания с турбонаддувом.

Выполнение требований и рекомендаций данного руководства позволит избежать наиболее часто встречающихся ошибок при эксплуатации и диагностике неисправностей, как турбокомпрессора, так и двигателя. Тем самым увеличить вероятность их безотказной работы и ресурс.

Общие сведения

Турбокомпрессор предназначен для наддува поршневых двигателей внутреннего сгорания (ДВС) различного назначения: транспортного, сельскохозяйственного, строительного, морского, специального и т. д.

Наддув – Повышение давления (и плотности) воздуха на впуске в двигатель внутреннего сгорания, что позволяет увеличить количество сжигаемого топлива, а значит и мощности, снимаемой с единицы объёма двигателя.

Компрессор (нагнетатель) – Механизм для сжатия и подачи воздуха под давлением.

Турбо – Обозначает, что применяется газотурбинный наддув, при котором отсутствует механический привод компрессора. Мощность на привод компрессора получается при срабатывании части остаточной энергии отработавших газов двигателя в турбине турбокомпрессора и передаётся на компрессор через общий вал – ротор.

Помимо собственно увеличения мощности двигателя наддув способствует также улучшению качества рабочего процесса ДВС, т. е. увеличению полноты сгорания, КПД цикла и снижению выбросов вредных веществ с отработавшими газами.

Газотурбинный наддув также позволяет существенно уменьшить расход топлива по сравнению с безнаддувным двигателем при той же мощности, т. к. на привод компрессора используется энергия отработавших газов, которые в безнаддувном двигателе выбрасываются в атмосферу. Механический привод компрессора, который также применяется в ДВС, требует расхода части мощности двигателя для своей работы, что увеличивает расход топлива.

Турбокомпрессоры состоят из трёх основных элементов:

- Компрессор, включающий корпус компрессора (1), рабочее колесо (2) и заднюю стенку (3). Компрессор, обеспечивает сжатие воздуха на входе в двигатель для увеличения массы свежего заряда.

- Турбина, включающая корпус турбины (4), рабочее колесо (5) и экран (6). Турбина обеспечивает преобразование части тепловой энергии отработавших газов двигателя в механическую работу вращения рабочего колеса. Рабочие колёса компрессора и турбины связаны общим валом – ротором (7), поэтому крутящий момент от рабочего колеса турбины передаётся на колесо компрессора и обеспечивает его работу.

- Корпус подшипников (8), служащий для крепления корпусов компрессора и турбины, а также имеющий места для установки радиальных (9) и упорного подшипников (10) ротора и каналы для подвода масла к ним.

Для турбокомпрессоров часто применяется сокращённое обозначение ТКР

ТурбоКомпрессор Радиальный. Последнее слово в этом обозначении характеризует тип применяемой турбины – «радиально-осевая», т. е. с радиальным входом газа в рабочее колесо и осевым выходом. Такая турбина чаще всего применяется в турбокомпрессорах для двигателей автомобильного и сельскохозяйственного назначения. Для больших двигателей также применяются турбокомпрессоры с осевой турбиной (осевой вход и выход). Для таких турбокомпрессоров применяется сокращение ТК.

Компрессор в турбокомпрессорах ДВС практически всегда центробежного типа – с осевым входом воздуха в рабочее колесо и радиальным выходом.

Турбокомпрессор – энергонасыщенный агрегат. Мощность, передаваемая от турбины к компрессору, может составлять до 30% мощности самого двигателя. Давление на выходе компрессора и на входе в турбину может достигать ~ 4 атм. Температура воздуха на выходе из компрессора до 1500С, а газа на входе в турбину до 7500С для дизелей, и до 10500С для бензиновых и газовых двигателей. Частота вращения ротора до 250 000 об/мин для ТКР с диаметром колеса компрессора ~ 50 мм, и до 70 000…90 000 об/мин для ТКР с диаметром колеса компрессора ~ 90…100 мм.

Детали компрессорной ступени, как правило, изготавливаются из алюминиевых сплавов. Корпус турбины – высокопрочный чугун. Рабочее колесо турбины из термостойкого сплава на основе никеля. Ротор стальной, с упрочнением поверхности закалкой или азотированием. Рабочее колесо турбины и ротор соединяются друг с другом сваркой трением или лазерной сваркой. Рабочее колесо компрессора крепится на роторе гайкой вместе с пакетом деталей упорного подшипника. Корпус подшипников – чугунный, возможно с полостями для жидкостного охлаждения. Для подшипников чаще всего применяется свинцово-оловянистая бронза БрО10С10.

Смазка подшипников

под давлением, масло из системы смазки двигателя. Уплотнение ротора для предотвращения попадания масла в компрессорную и турбинную ступень – чугунными разрезными кольцами.

С учётом высокой частоты вращения ротора особые требования предъявляются к балансировке ротора, которая выполняется в несколько переходов:

- Балансировка отдельно колеса компрессора и ротора.

- Балансировка ротора в сборе с колесом компрессора.

- Проверка величины остаточного дисбаланса и максимальных значений виброускорений, добалансировка картриджа в сборе (ротор с колёсами, установленный в корпус подшипников) на специальных стендах.

Эти работы выполняются для 100% ТКР в серийном производстве. 10% ТКР от общего объёма выпускаемой продукции проходят контрольные испытания на специальных стендах, позволяющих создать условия работы ТКР, близкие к эксплуатационным.

При этом проверяется соответствие характеристик компрессорной и турбинной ступеней требованиям технических условий (ТУ), а также работоспособность ТКР в эксплуатационных условиях.

Необходимые характеристики компрессора, напорные и расходные, определяются расчётом на основании требований Заказчика – разработчика двигателя, конструктивных данных двигателя, его назначения и т. д.

Характеристики турбины определяются исходя из обеспечения необходимой мощности на привод компрессора на всех эксплуатационных режимах работы двигателя, с учётом термодинамических параметров газа на выходе двигателя (располагаемой энергии отработавших газов) также на основании расчётов.

Таким образом, выбор ТКР для конкретного двигателя, как правило, индивидуален.

Среди многочисленных автомобилистов мало найдётся таких, кто хоть раз не мечтал об усовершенствовании собственной машины, улучшении разгонной динамики или ощутимой прибавке мощности мотора. Существует масса способов достигнуть этой цели, но наиболее действенный — установка турбонаддува. Благодаря развитию рынка автомобильных запчастей появилась возможность турбирования практически любой модели авто, вплоть до устаревшей «классики» ВАЗ. Причём часть работ владелец способен выполнить своими руками и на этом сэкономить средства, поскольку тюнинг двигателя — мероприятие довольно затратное.

Что важно знать о турбонаддуве

Идею с внедрением турбонаддува в обычный двигатель внутреннего сгорания нельзя назвать новой. Она появилась ещё на заре автомобилестроения, в начале прошлого века. И только в 90-е годы турбомоторы пошли в массовое производство благодаря внедрению новых технологий, позволяющих всем узлам и деталям долго служить без ремонта.

Суть турбонаддува — в принудительном нагнетании воздуха в цилиндры за счёт создания на входе во впускной тракт зоны повышенного давления. Тогда при нажатии на педаль акселератора и открытии дроссельной заслонки в коллектор попадает гораздо больше воздуха, чем при атмосферном давлении, когда двигатель всасывает его самостоятельно. Соответственно, система питания увеличивает подачу горючего и в цилиндры направляется больший объём топливовоздушной смеси, за счёт чего мощность двигателя возрастает.

Разъяснение. Размер камеры сгорания — величина постоянная, поэтому на обычном моторе в неё помещается ограниченное количество смеси топлива с воздухом. Чтобы повысить мощность, нужно «впихнуть» в пространство камеры больший объём горючего. Единственный способ это реализовать — создать высокое давление для сжатия смеси, чтобы она занимала меньше места. Что и выполняет турбонагнетатель.

Существует несколько устройств, предназначенных для нагнетания воздуха в двигатель авто:

- компрессор;

- газовая турбина;

- электрический нагнетатель.

Все перечисленные агрегаты выполняют одну задачу, но делают это настолько по-разному, что лучше их рассмотреть по отдельности.

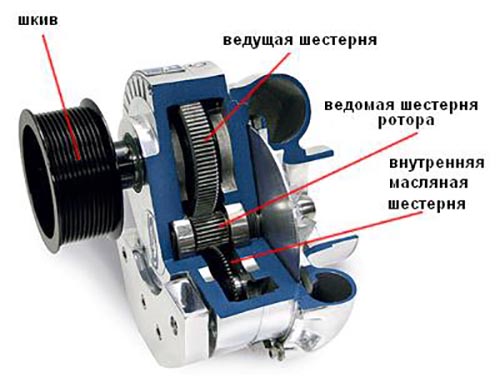

Принцип действия турбокомпрессора

Данный тип нагнетателя представляет собой отдельный агрегат, приводимый в движение ременной передачей от коленчатого вала, с системами смазки и охлаждения двигателя он никак не связан. Для сбрасывания лишнего давления, могущего возникнуть во впускном тракте в определённых режимах работы, к воздуховодам дополнительно подключается специальный клапан. Чаще всего на автомобилях применяется 2 типа компрессоров:

- Центробежный. По форме корпус напоминает улитку, внутри которой установлена крыльчатка.

- Винтовой. Здесь давление создаётся за счёт взаимного вращения двух валов с лопастями, похожими по форме на шнек.

Справка. Как правило, для тюнинга машины своими руками используется первый вариант, поскольку «улитка» дешевле, меньше по размерам и проще в установке.

Из-за того, что производительность турбокомпрессора ограничена частотой вращения коленчатого вала, он способен создать давление не выше 0,7 Бар (номинальный напор — 0,5 Бар). Агрегат повышает мощность двигателя на 15—30% при максимальных оборотах собственного вала до 40 тыс. об/мин, а это довольно ощутимая прибавка. Вместе с тем компрессор обладает следующими достоинствами:

- надёжность в работе и долговечность;

- не нуждается в постоянном обслуживании;

- не зависит от состояния двигателя и моторного масла, не испытывает воздействия высоких температур;

- прост в монтаже, что делает его доступным для самостоятельного тюнинга.

При работе турбокомпрессора ощущение «подхвата» возникает примерно от 2800 об/мин коленвала и выше. Реакция на педаль газа происходит без запаздывания, то есть, нет провала под названием «турбояма», свойственной другим нагнетателям. Но при высоких оборотах коленчатого вала (примерно от 5000 об/мин) производительности агрегата не хватает и прирост мощности не столь заметен.

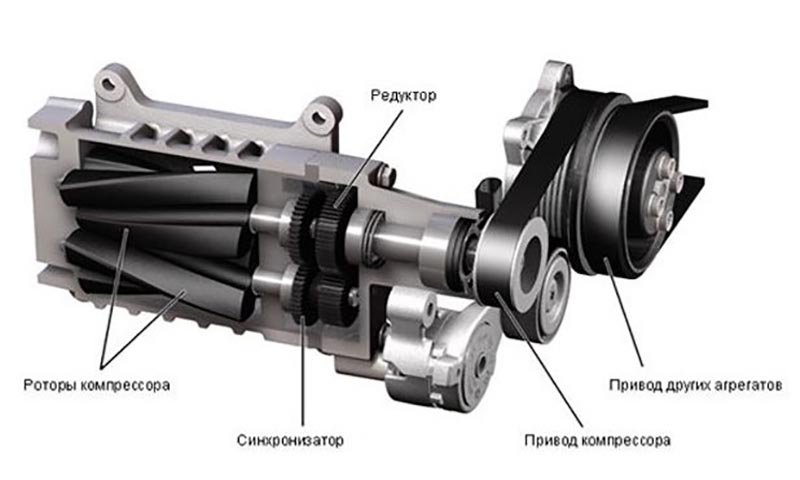

Как функционирует газовая турбина

Говоря простыми словами, турбина представляет собой 2 «улитки» с крыльчатками, насаженными на общий вал. Первая, называемая горячей, встраивается в выхлопной тракт сразу после коллектора и приводится в действие отработанными газами. Вторая «холодная» улитка, вращаемая первой, нагнетает воздух для подачи в двигатель. На данный момент это наиболее распространённая конструкция, применяемая в серийном производстве машин.

Кратко про особенности турбин:

- Скорость вращения вала с крыльчатками достигает 200 тыс. об/мин, а максимальное давление — 2 Бар.

- Агрегат обеспечивает прирост мощности двигателя 50% и более.

- Подшипники вала, вращающегося с огромной скоростью, постоянно омываются моторным маслом, для чего турбина подключена к системе смазки двигателя. Оно же отводит от подшипников лишнее тепло, уберегая их от перегрева.

- Крыльчаткам требуется время, чтобы раскрутиться до положенной скорости. Поэтому ощутимый «подхват» появляется после 4 тыс. об/мин коленчатого вала. Если резко нажать на газ при низких оборотах, то напора выхлопных газов не хватит для нагнетания и вы почувствуете «провал» или так называемую турбояму.

- В отличие от компрессора, турбина сохраняет прибавку к мощности на самых высоких оборотах.

- В летнее время воздух, проходящий через разогретую «улитку», тоже нагревается и расширяется в объёме. Чтобы из-за этого явления давление на впуске не упало, воздушный поток необходимо предварительно охладить в интеркулере — дополнительном радиаторе.

Справка. Для устранения турбоямы на машинах применяется комбинация из двух нагнетателей — компрессора и турбины. Первый добавляет крутящего момента на низких оборотах коленвала, а вторая подхватывает на высоких.

В силу своей конструкции и принципа работы газовые турбины страдают такими недостатками:

- узел нагревается до высокой температуры;

- зависимость от технического состояния мотора и его смазки;

- низкий ресурс по сравнению с компрессором, интервал между ремонтами турбины составляет около 150 тыс. км;

- уплотнение подшипников, работающее в экстремальном режиме, понемногу пропускает масло, поэтому его расход в турбированном двигателе составляет 1—1,5 л на 100 км пробега;

- моторную смазку приходится чаще менять из-за работы нагнетателя;

- высокая стоимость агрегатов и ремонта;

- быстро растягивается цепь ГРМ, а срок службы ремня уменьшается;

- сложность самостоятельной установки и присоединения к системам двигателя.

Как и в случае с компрессором, для сброса излишков давления на впускном тракте устанавливается автоматический клапан. С его помощью развиваемое давление можно регулировать, например, уменьшить, когда на машине стоит штатный неподготовленный мотор.

Принцип работы турбонаддува — видео

Об электрических турбонагнетателях

В последнее время на рынке автозапчастей появились электрические нагнетающие устройства, декларируемые как самые дешёвые и простые агрегаты, обеспечивающие значительную прибавку к мощности. По факту это кусок трубы со встроенной крыльчаткой, вращаемый электродвигателем. Согласно инструкции, нагнетатель нужно установить на воздухозаборном патрубке и подключить к бортовой сети автомобиля через реле (идёт в комплекте).

Практическое тестирование подобных устройств с использованием стенда показало прибавку всего 1—2 л. с., что абсолютно не ощущается водителем. Причины следующие:

- скорость вращения крыльчатки составляет всего 5 тыс. об/мин, что несравнимо даже с компрессором;

- эта скорость не меняется в зависимости от оборотов коленчатого вала;

- конструктивно агрегат не способен развивать высокое давление, что является решающим фактором при турбировании.

Справка. Давление воздуха величиной 1 Бар считается очень высоким. Для сравнения: мощные вентиляционные установки, обслуживающие большие торговые центры, развивают напор около 3000 Па или всего 0,3 Бар. Компрессор турбодвигателя даёт 0,7 Бар, а турбина — до 2 Бар. Маленький электрический моторчик с крыльчаткой не обеспечит и десятой доли необходимого давления, хотя производительность у него приемлемая.

В продаже встречаются и другие типы электрических нагнетателей, внешне похожих на турбокомпрессор, но с приводом от электродвигателя. Эти устройства способны развивать требуемое давление, но при этом отбирают львиную долю энергии, вырабатываемой генератором. В то время как традиционные турбины крутятся от потока газов, чья энергия не используется на обычных машинах.

Отсюда напрашивается вывод: электрические турбонагнетатели пока не представляют интереса для любителей тюнинга, так что покупать их бессмысленно.

Разрушение мифа об электрических турбинах — видео

Плюсы и минусы турбирования ДВС своими руками

Главное достоинство, ради которого автомобилисты решаются на подобный тюнинг, — это прирост мощности силового агрегата. Никакими другими средствами вы не добьётесь такого увеличения, как при установке турбонагнетателя. Причём реализовать бюджетный вариант наддува компрессором можно своими руками, потратив деньги только на оборудование.

Примечание. Когда мотор развивает большее усилие, появляются дополнительные возможности для тюнинга авто. Например, установка колёсных дисков увеличенного диаметра не ухудшит ездовые качества машины.

Второй плюс турбирования состоит в снижении расхода топлива. Теоретически вы получаете повышенную мощность при неизменном потреблении горючего, хотя на практике дело обстоит иначе. Как говорят любители тюнинга, очень трудно ездить в прежнем спокойном режиме и не «наваливать», когда двигатель способен на большее. По факту расход бензина возрастает из-за активного стиля езды.

Теперь о недостатках:

- все детали мотора, начиная с цилиндро-поршневой группы, изнашиваются быстрее по причине повышенной нагрузки;

- то же касается элементов трансмиссии, не рассчитанных на повышенный крутящий момент;

- машину придётся заправлять только качественным бензином с октановым числом не менее 95, а в отдельных случаях — 98;

- мероприятие обойдётся вам в кругленькую сумму.

Установка турбонагнетателя имеет смысл, если вам нужно повышение мощности и скорости автомобиля. Для повседневной езды на работу или перевозки грузов такие кардинальные изменения не нужны, достаточно содержать машину в хорошем техническом состоянии. Не забывайте, что любая неосторожность в обращении с турбированным двигателем может привести к его поломке и капитальному ремонту.

Совет. Если вы владелец автомобиля ВАЗ и хотите установить нагнетатель за относительно небольшие деньги, то лучше начать с компрессора. Его инсталляция не потребует серьёзных доработок мотора и топливной системы, а с монтажом вы справитесь сами. Чтобы поставить турбину, придётся привлечь специалистов для переделки двигателя и перепрошивки контроллера.

Последний аргумент в пользу турбирования — это предусмотренный законодательством РФ налог на каждый дополнительный кВт мощности силовой установки автомобиля. Инсталляция наддувных агрегатов позволяет нарастить мощь мотора при неизменном ежегодном платеже в пользу государства.

Инструкция по установке турбокомпрессора на ВАЗ

Весь комплекс работ выполняется в несколько этапов:

- Подготовка автомобиля к турбированию.

- Покупка КИТ-комплекта и приготовление инструментов.

- Инсталляция компрессора и пробный запуск.

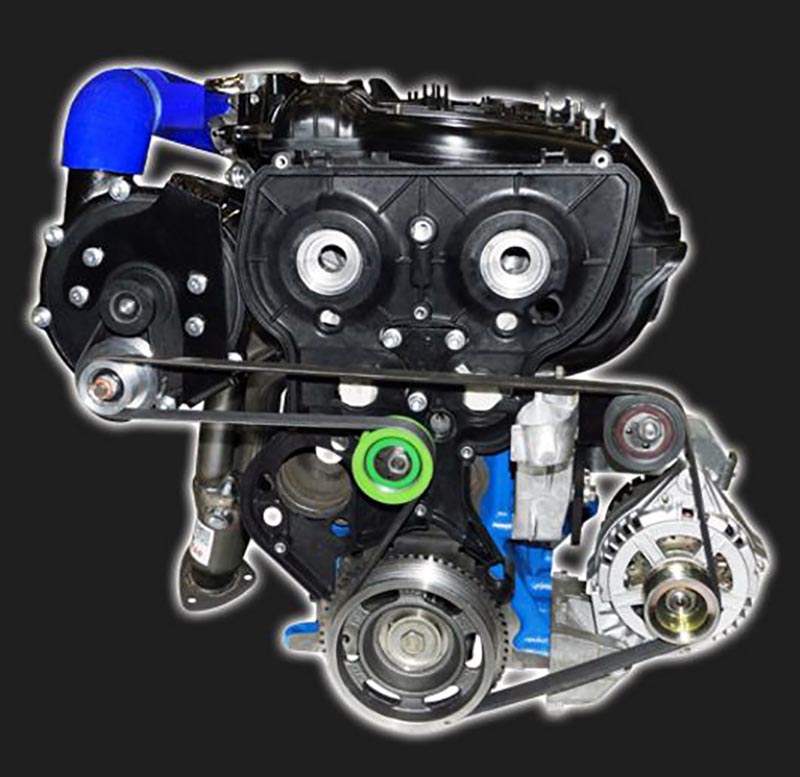

В качестве примера предлагается рассмотреть тюнинг 16-клапанного мотора ВАЗ 2112—2114, поскольку эти автомобили достаточно распространены на территории бывшего СССР. На двигателях с 8 клапанами работы ведутся в таком же порядке, только компрессор ставится в другом месте — впереди блока цилиндров.

Подготовка ВАЗ 2112 к тюнингу

Удобное преимущество компрессора перед турбиной — минимальное количество подготовительных работ. Что должно быть сделано:

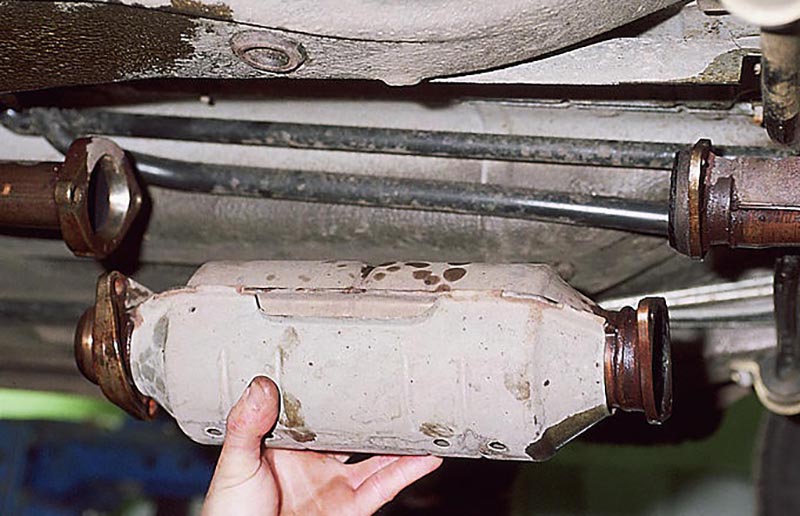

- Проверьте пропускную способность каталитического нейтрализатора. Ведь количество газов на выпуске увеличится, а забитые сажей соты не позволят им выходить наружу, а вы не получите должного эффекта от турбирования.

- Штатный воздушный фильтр лучше заменить на прямоточный по той же причине. Невысокая пропускная способность стокового фильтрующего элемента не даст компрессору реализовать свою производительность.

- Замените свечи зажигания на новые, чтобы они устойчиво работали при повышенном давлении.

- Старые воздуховоды следует поменять и проследить, чтобы внутрь не попала пыль или грязь, способная навредить нагнетателю.

Совет. Если автомобиль активно эксплуатируется более 3 лет, то катализатор наверняка находится в плачевном состоянии. Чтобы не покупать дорогостоящий элемент, поменяйте его на пламегаситель с нулевым сопротивлением потоку газов.

Чтобы добиться идеальной работы компрессора, желательно снизить степень сжатия в цилиндрах, то есть, увеличить объём камер сгорания. Тогда в них поместится больше топливной смеси и энергия от её сжигания тоже увеличится. Есть несколько способов на выбор:

- проще всего установить под головку цилиндров дополнительную металлическую прокладку;

- сделать развальцовку камер в штатной ГБЦ;

- поставить поршни с углублениями (лучше — кованые);

- заменить шатуны на короткие;

- поставить головку цилиндров с увеличенными камерами.

Если вы решитесь на кардинальные доработки мотора, то попутно поставьте облегчённые клапаны и шатуны, а также тюнинговые распределительные валы. Эти мероприятия помогут силовому агрегату стабильнее работать на высоких оборотах и продлить ему срок службы.

Закупка комплекта оборудования

На данный момент в торговой сети либо интернет-магазине несложно отыскать установочный набор (так называемый КИТ-комплект) для любой модели из семейства ВАЗ, в том числе для 2112. Один из популярных производителей, продающий элемента тюнинга на российском рынке, — бренд Autoturbo. Ориентировочная цена набора — 27 тыс. руб. Этот же турбо — комплект подходит для 16-клапанных моторов ВАЗ 2110, 2114 и ВАЗ 2170 «Приора». Он состоит из таких деталей:

- компрессор РК 23–1, рассчитанный на давление 0,5 Бар;

- натяжные ролики ременного привода — 2 шт.;

- трубы из алюминия для подачи воздуха — 2 шт.;

- патрубки из силикона — 3 шт.;

- многоручьевой приводной ремень;

- кронштейны для крепления компрессора и натяжных роликов;

- крепёжные гайки и болты;

- хомуты для патрубков.

Внимание! Тщательно выбирайте КИТ-комплект под вашу модель авто, проверяйте диаметры воздушных патрубков. Крепёжные элементы из набора ВАЗ 2112 16V отличаются от деталей для той же машины с кондиционером и ГУР.

Чтобы не пришлось менять датчик массового расхода (ДМРВ) на ДАД и ДТВ (датчики абсолютного давления и температуры воздушного потока), необходимо купить перепускной клапан Blow Off для сброса излишков воздуха обратно во впускной тракт, когда компрессор «дует» на холостых оборотах. Иначе ДМРВ зафиксирует этот поток, а контроллер станет подавать лишнее топливо в цилиндры без всякой нужды. Во время езды клапан станет сбрасывать избыточное давление в атмосферу, издавая характерный шипящий звук при резком закрывании дроссельной заслонки.

Справка. Приблизительная стоимость клапана Blow Off от известного бренда GReddy Style составляет 3600 руб.

Автолюбителям, желающим видеть на приборной панели степень наддува, рекомендуется дополнительно приобрести манометр с датчиком, чтобы поставить его перед глазами в удобном месте. Для монтажа турбокомпрессора понадобятся такие инструменты:

- набор головок стандартный;

- рожковые и накидные ключи;

- угловая шлифмашина, оснащённая кругом по металлу;

- электродрель;

- слесарные инструменты — молоток, пассатижи, отвёртка.

Хотя разбирать двигатель в процессе установки не придётся, болгарка и дрель пригодятся для подгонки крепёжных кронштейнов, которые зачастую становятся не идеально.

Порядок монтажа компрессора

Для установки нагнетателя не нужно разбирать мотор, сливать масло или антифриз. Но кое-что из навесного оборудования демонтировать придётся:

- корпус штатного воздушного фильтра вместе с воздуховодом;

- открутить со снятого патрубка датчик ДМРВ;

- верхнюю крышку газораспределительного механизма;

- отключить большой и малый патрубок вентиляции картера;

- отсоединить разъём датчика положения дросселя и убрать в сторону провода;

- штатный ремень привода генератора;

- заднюю поперечину подвески двигателя.

Суть монтажа состоит в том, чтобы прикрепить сам турбокомпрессор к задней стенке двигателя с правой стороны (по ходу движения) и организовать ременную передачу от коленчатого вала, как показано на схеме. Этот привод будет общим для генератора и нагнетателя, а устанавливается он на дополнительных кронштейнах, оснащённых роликами. Конструкция последних идентична натяжным роликам механизма ГРМ.

Распакуйте детали КИТ-комплекта и приступайте к монтажу в следующем порядке:

- Прикрутите к корпусу турбокомпрессора стальное крепление, а кронштейн установите на задней стенке мотора.

- Прикрепите нагнетатель к кронштейну болтами, идущими в комплекте.

- Поставьте 2 кронштейна для натяжных роликов, первый над генератором, второй крепится к блоку цилиндров внутри механизма ГРМ.

- Прикрутите ролики и наденьте на них ремень, натяните его.

- Возьмите новый фильтр нулевого сопротивления, присоедините к нему датчик ДМРВ, а затем гофрированный патрубок, зафиксировав его хомутами.

- Смонтируйте воздуховоды из алюминиевых труб и силиконовых шлангов. Первый проложите от входного штуцера компрессора сзади двигателя, а второй — от выходного штуцера до воздушного коллектора.

- К патрубку, подключённому ко входу турбокомпрессора, присоедините гофру прямоточного фильтра. Последний прикрепите к ГБЦ с помощью самодельного кронштейна из стальной полосы.

- К новым воздуховодам подсоедините патрубки сапунов и клапан Blow Off. Включите на место разъём датчика ДМРВ. На этом монтаж окончен.

Примечание. Если вы купили манометр с датчиком для контроля давления, то их тоже нужно установить, подключив к воздуховоду со стороны нагнетания.

После установки соберите демонтированное навесное оборудование и приступайте к запуску. Чтобы всё прошло гладко, для данной процедуры рекомендуется пригласить мастера — настройщика, поскольку у вас нет специального оборудования для работы с контроллером ВАЗ 2112. Он поможет выставить оптимальную величину давления турбонаддува и при необходимости откорректирует прошивку.

Как ставится компрессор на ВАЗ 2112 16V — фото

Видео по установке турбонагнетателя

Инсталляция турбокомпрессора — задача непростая, требующая серьёзного подхода. Не торопитесь и не жалейте времени для правильного монтажа, иначе вы не получите ожидаемого результата, а то и навредите собственному мотору. После запуска не пытайтесь сходу «выдавить» всю мощь, поездите 2–3 дня в сдержанном режиме. За этот промежуток времени раскроются все слабые места ходовой части и трансмиссии, например, может выйти из строя подгулявший ШРУС или ступичный подшипник. После удачной обкатки можно продолжать тюнинг автомобиля — ставить новые диски, высокопроизводительные форсунки и прямоточный выхлоп.