Руководство по металлообработке Sandvik Coromant

(технический справочник)

Руководство по металлообработке Sandvik Coromant

(технический справочник)

Руководство по металлообработке Sandvik Coromant предлагается в формате *.pdf.

| Руководство по металлообработке Sandvik Coromant (технический справочник) | ||

| Оглавление со ссылками | 11.5 Mb | Открыть |

| Токарная обработка | 35.7 Mb | Открыть |

| Отрезка и обработка канавок | 13.1 Mb | Открыть |

| Резьбонарезание | 12.9 Mb | Открыть |

| Фрезерование | 61.8 Mb | Открыть |

| Сверление | 14.3 Mb | Открыть |

| Растачивание | 14.5 Mb | Открыть |

| Инструментальная оснастка | 22.8 Mb | Открыть |

| Материалы | 5.6 Mb | Открыть |

| Информация / Указатель | 3.1 Mb | Открыть |

Рассылка

ПНР (Пуско-наладочные работы) оборудования у Заказчиков

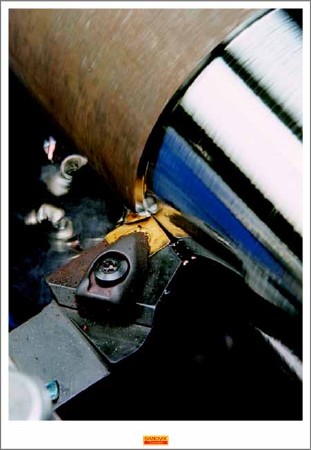

ПНР токарно-накатного станка мод. РТ30101 РЖД Тамбов

Станок специальный токарно-накатной модели РТ30101

предназначендля обработки подступичной части оси

вагонной колесной парыРУ1, РУ1Ш РУ2, РУ2Ш

ГОСТ 22780-93 (ГОСТ Р 50334-92).

ПНР токарно-накатного станка мод. РТ30101 РЖД Тамбов

ПНР ( пуско-наладочные работы) специального бандажировочного станка мод. РТ5004 для филиал РЖД г. Владимир

Бандажировочный специальный станок РТ5004

Станок бандажировочный специальный РТ5004 предназначен для бандажировки якорей стеклолентой, а также для продорожки коллекторов электрических машин.

На станке возможно бандажирование якорей электродвигателей диаметром до 800 мм и общей длиной до 3000 мм при установке в центрах передней и задней бабок.

Станок подлежат применению в локомотивных депо и заводах, занимающихся ремонтом электрических машин.

Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding

SANDVIK COROMANT

1 Содержание учебного пособия Sandvik Coromant 2009 по металлообработке на русском языке Точение Теория Процедура выбора режущего инструмента

1 Содержание учебного пособия Sandvik Coromant 2009 по металлообработке на русском языке Точение Теория Процедура выбора режущего инструмента 2 Теоретические основы токарной обработки по металлу на станках Точение позволяет получать цилиндрические и фасонные формы заготовки (детали)

2 Теоретические основы токарной обработки по металлу на станках Точение позволяет получать цилиндрические и фасонные формы заготовки (детали) 3 Основы токарной обработки на станках Точение является сочетанием двух движений вращения заготовки и линейного перемещения инструмента

3 Основы токарной обработки на станках Точение является сочетанием двух движений вращения заготовки и линейного перемещения инструмента 4 Основы токарного дела Определения и термины при точении металла на станках Частота вращения шпинделя Скорость вращения патрона и заготовки

4 Основы токарного дела Определения и термины при точении металла на станках Частота вращения шпинделя Скорость вращения патрона и заготовки 5 Токарное дело Пример расчета скорости резания при токарной обработке Скорость резания изменяется в зависимости от диаметра заготовки

5 Токарное дело Пример расчета скорости резания при токарной обработке Скорость резания изменяется в зависимости от диаметра заготовки 6 Основы металлообработки на токарных станках Подача оказывает влияние на качество обработанной поверхности и на процесс формирования стружки

6 Основы металлообработки на токарных станках Подача оказывает влияние на качество обработанной поверхности и на процесс формирования стружки 7 Технология токарной обработки Передний угол режущей пластины резца при точении Между основной плоскостью и передней поверхностью

7 Технология токарной обработки Передний угол режущей пластины резца при точении Между основной плоскостью и передней поверхностью 8 Теория по металлообработке Процесс стружкообразования зависит от глубины резания, главного угла в плане, подачи, материала и геометрии пластины

8 Теория по металлообработке Процесс стружкообразования зависит от глубины резания, главного угла в плане, подачи, материала и геометрии пластины 9 Основы точения на токарных станках Главный угол в плане (Kr) инструмента и радиус при вершине (re) пластины влияют на формирование стружки

9 Основы точения на токарных станках Главный угол в плане (Kr) инструмента и радиус при вершине (re) пластины влияют на формирование стружки 10 Теория точения на станках Влияние главного угла в плане на толщину стружки Снижается при уменьшении подачи и главного угла в плане

10 Теория точения на станках Влияние главного угла в плане на толщину стружки Снижается при уменьшении подачи и главного угла в плане 11 Рекомендуемая процедура правильного выбора токарного инструмента по металлу при точении на станочном оборудовании Процесс планирования

11 Рекомендуемая процедура правильного выбора токарного инструмента по металлу при точении на станочном оборудовании Процесс планирования 12 Последовательность выбора токарного инструмента Рекомендации шведской компании-производителя Анализ детали и материала заготовки

12 Последовательность выбора токарного инструмента Рекомендации шведской компании-производителя Анализ детали и материала заготовки 13 Преимущества токарной обработки сменной режущей твердосплавной пластиной с геометрией Wiper Возможность работать с высокой подачей

13 Преимущества токарной обработки сменной режущей твердосплавной пластиной с геометрией Wiper Возможность работать с высокой подачей 14 Траектория перемещения инструмента относительно заготовки сильно влияет на процесс обработки Износ пластины Качество поверхности заготовки

14 Траектория перемещения инструмента относительно заготовки сильно влияет на процесс обработки Износ пластины Качество поверхности заготовки 15 Основные виды точения при наружной обработке заготовки из металла на токарных станках Продольное Профильное Подрезка торца Обзор инструмента

15 Основные виды точения при наружной обработке заготовки из металла на токарных станках Продольное Профильное Подрезка торца Обзор инструмента 16 Обзор номенклатуры токарных сборных державок Sandvik с позитивными режущими пластинами для наружного точения заготовок на станках

16 Обзор номенклатуры токарных сборных державок Sandvik с позитивными режущими пластинами для наружного точения заготовок на станках 17 Обзор токарного сборного инструмента Sandvik для внутреннего точения Режущий сменные пластины с задними углами и без задних углов

17 Обзор токарного сборного инструмента Sandvik для внутреннего точения Режущий сменные пластины с задними углами и без задних углов 18 Номенклатура режущего инструмента для мехобработки малоразмерных деталей на токарных станках-автоматах продольного точения Обзор систем

18 Номенклатура режущего инструмента для мехобработки малоразмерных деталей на токарных станках-автоматах продольного точения Обзор систем 19 Обзор систем механического крепления сменных режущих пластин на сборных токарных оправках Основные виды

19 Обзор систем механического крепления сменных режущих пластин на сборных токарных оправках Основные виды 20 Современные способы механического закрепления сменных режущих пластин для металлорежущего токарного инструмента Прижим повышенной жесткости

20 Современные способы механического закрепления сменных режущих пластин для металлорежущего токарного инструмента Прижим повышенной жесткости 21 Основные положения при выборе токарной сменной режущей пластины Геометрия Сплав Форма Размер и радиус при вершине Влияние режимов резания

21 Основные положения при выборе токарной сменной режущей пластины Геометрия Сплав Форма Размер и радиус при вершине Влияние режимов резания 22 Правильный подход к технологии металлообработки Понимание особенностей материала заготовки и рациональный выбор геометрии и сплава пластины

22 Правильный подход к технологии металлообработки Понимание особенностей материала заготовки и рациональный выбор геометрии и сплава пластины 23 Каждый материал имеет свои уникальные характеристики, на которые оказывают влияние легирующие элементы, термическая обработка, упрочнение

23 Каждый материал имеет свои уникальные характеристики, на которые оказывают влияние легирующие элементы, термическая обработка, упрочнение 24 Классификация обрабатываемых резанием материалов Краткое описание их основных свойств с точки зрения обрабатываемости режущим инструментом

24 Классификация обрабатываемых резанием материалов Краткое описание их основных свойств с точки зрения обрабатываемости режущим инструментомСм.также / See also :

25 Проявление различия шести групп обрабатываемых материалов в дальнейшем используется в расчетах Сила резания необходимая для удаления стружки

25 Проявление различия шести групп обрабатываемых материалов в дальнейшем используется в расчетах Сила резания необходимая для удаления стружки 26 Приблизительная величина удельной силы резания при механической обработке алюминия, цветных и жаропрочных сплавов, закаленных материалов

26 Приблизительная величина удельной силы резания при механической обработке алюминия, цветных и жаропрочных сплавов, закаленных материалов 27 Наглядное представление и краткое описание основных трех типов формирования стружки в процессе резания Самодробление Об инструмент О заготовку

27 Наглядное представление и краткое описание основных трех типов формирования стружки в процессе резания Самодробление Об инструмент О заготовку 28 Формирование стружки при токарной обработке на станках зависит от глубины резания, подачи, материала заготовки и геометрии инструмента

28 Формирование стружки при токарной обработке на станках зависит от глубины резания, подачи, материала заготовки и геометрии инструмента 29 Негативная сменная режущая пластина без заднего угла должна быть наклонена в державке для его обеспечения в процессе резания на станке

29 Негативная сменная режущая пластина без заднего угла должна быть наклонена в державке для его обеспечения в процессе резания на станке 30 Конструкция современной режущей сменной пластины по металлу Назначение конструктивных элементов и виды геометрий Вершина режущей кромки

30 Конструкция современной режущей сменной пластины по металлу Назначение конструктивных элементов и виды геометрий Вершина режущей кромки 31 Область применения геометрий пластин Диаграмма стружкодробления для конкретной геометрии СМП определяет область устойчивого стружкодробления

31 Область применения геометрий пластин Диаграмма стружкодробления для конкретной геометрии СМП определяет область устойчивого стружкодробления 32 Выбор сменной режущей твердосплавной пластины для точения Геометрия Стружкодробление в зависимости от области применения Точение стали

32 Выбор сменной режущей твердосплавной пластины для точения Геометрия Стружкодробление в зависимости от области применения Точение стали 33 Выбор токарной режущей пластины из твердого сплава для получистового точения низколегированной стали Диаграмма Глубина резания Подача

33 Выбор токарной режущей пластины из твердого сплава для получистового точения низколегированной стали Диаграмма Глубина резания Подача 34 Для удовлетворительного дробления стружки при точении важно правильно выбрать размер пластины, ее форму, геометрию и радиус при вершине

34 Для удовлетворительного дробления стружки при точении важно правильно выбрать размер пластины, ее форму, геометрию и радиус при вершине 35 Каждая токарная пластина имеет область устойчивого стружкодробления Описание геометрии и информацию по области применения Основной каталог

35 Каждая токарная пластина имеет область устойчивого стружкодробления Описание геометрии и информацию по области применения Основной каталог 36 Специализированные пластины для точения стали, нержавеющей стали, чугуна, алюминия, жаропрочных сплавов и материалов повышенной твердости

36 Специализированные пластины для точения стали, нержавеющей стали, чугуна, алюминия, жаропрочных сплавов и материалов повышенной твердости 37 Особенности формирования стружки под влиянием высоких температур и давления Выбор сплава инструмента имеет решающее значение для мехобработки

37 Особенности формирования стружки под влиянием высоких температур и давления Выбор сплава инструмента имеет решающее значение для мехобработки 38 Основные группы инструментальных материалов Твердый сплав (с покрытием и без) Кермет Керамика Кубический нитрид бора Поликристалический алмаз

38 Основные группы инструментальных материалов Твердый сплав (с покрытием и без) Кермет Керамика Кубический нитрид бора Поликристалический алмаз 39 Как правильно выбрать геометрию и сплав режущей пластины Наобходимо выбирать геометрию в соответствии с предполагаемой областью применения

39 Как правильно выбрать геометрию и сплав режущей пластины Наобходимо выбирать геометрию в соответствии с предполагаемой областью применения 40 Правильно выбранный сплав режущего инструмента минимизирует износ Материал заготовки по разному влияет на износ в процессе резания

40 Правильно выбранный сплав режущего инструмента минимизирует износ Материал заготовки по разному влияет на износ в процессе резания 41 Основные характеристики различных форм сменных режущих токарных пластин Геометрическая проходимость Потребляемая мощность Угол при вершине

41 Основные характеристики различных форм сменных режущих токарных пластин Геометрическая проходимость Потребляемая мощность Угол при вершине 42 Форма пластины определяет ее возможности доступа к поверхностям Максимальное значение угла при вершине обеспечивает более высокую прочность

42 Форма пластины определяет ее возможности доступа к поверхностям Максимальное значение угла при вершине обеспечивает более высокую прочность 43 Правило токарной обработки на станках Глубина резания должны быть не менее 2/3 радиуса пластины Влияние большого и малого радиусов при вершине

43 Правило токарной обработки на станках Глубина резания должны быть не менее 2/3 радиуса пластины Влияние большого и малого радиусов при вершине 44 Влияние радиуса при вершине сменной режущей пластины и глубины резания Радиальная сила действующая на заготовку линейно возрастает

44 Влияние радиуса при вершине сменной режущей пластины и глубины резания Радиальная сила действующая на заготовку линейно возрастает 45 Для чего использовать твердосплавные зачистные пластины Wiper? Для увеличения подачи и производительности токарной обработки

45 Для чего использовать твердосплавные зачистные пластины Wiper? Для увеличения подачи и производительности токарной обработки 46 Работа режущими пластинами Wiper с удвоенной подачей позволяет получить шероховатость на уровне работы обычной пластины со стандартной подачей

46 Работа режущими пластинами Wiper с удвоенной подачей позволяет получить шероховатость на уровне работы обычной пластины со стандартной подачей 47 Наглядное представление как параметры режимов резания при токарной обработке на станках влияют на стойкость металлорежущего инструмента

47 Наглядное представление как параметры режимов резания при токарной обработке на станках влияют на стойкость металлорежущего инструмента 48 Влияние подачи при механической станочной обработке на стойкость металлорежущего инструмента Основной фактор влияющий на производительность

48 Влияние подачи при механической станочной обработке на стойкость металлорежущего инструмента Основной фактор влияющий на производительностьСм.также / See also :

49 Тип токарного резца с неперетачиваемой режущей сменной пластиной определяется главным углом в плане при обработке, формой и размером СРП

49 Тип токарного резца с неперетачиваемой режущей сменной пластиной определяется главным углом в плане при обработке, формой и размером СРП 50 Профильное точение Универсальность и геометрическая проходимость являются определяющими факторами при данном виде точения на станках

50 Профильное точение Универсальность и геометрическая проходимость являются определяющими факторами при данном виде точения на станках 51 Особенности токарной наружной обработки металлорежущим инструментом с большим и малым главным углом в плане Преимущества и недостатки

51 Особенности токарной наружной обработки металлорежущим инструментом с большим и малым главным углом в плане Преимущества и недостатки 52 Точение фасонных поверхностей Максимальный угол врезания регламентируется для каждого токарного инструмента и не должен быть превышен

52 Точение фасонных поверхностей Максимальный угол врезания регламентируется для каждого токарного инструмента и не должен быть превышен 53 Выбор способа крепления сменных режущих пластин из твердого сплава и сверхтвердых инструментальных материалов на сборном токарном инструменте

53 Выбор способа крепления сменных режущих пластин из твердого сплава и сверхтвердых инструментальных материалов на сборном токарном инструменте 54 Современные способы крепления токарных сменных режущих пластин Прижим повышенной жесткости (сверху за отверстие) Закрепление винтом

54 Современные способы крепления токарных сменных режущих пластин Прижим повышенной жесткости (сверху за отверстие) Закрепление винтом 55 При внутреннем точении (растачивании) на токарном станке выбор режущего инструмента часто определяется диаметром и глубиной отверстия

55 При внутреннем точении (растачивании) на токарном станке выбор режущего инструмента часто определяется диаметром и глубиной отверстия 56 Силы резания при растачивании отверстий на токарном станке Тангенциальная сила резания отгибает инструмент вниз от линии центров

56 Силы резания при растачивании отверстий на токарном станке Тангенциальная сила резания отгибает инструмент вниз от линии центров 57 Выбор расточного токарного инструмента с режущими сменными пластинами из твердого сплава в зависимости от области применения при расточке

57 Выбор расточного токарного инструмента с режущими сменными пластинами из твердого сплава в зависимости от области применения при расточке 58 При растачивании отверстий на токарных станках сменные режущие пластины с задними углами обеспечивают меньшие отжим и силы резания

58 При растачивании отверстий на токарных станках сменные режущие пластины с задними углами обеспечивают меньшие отжим и силы резания 59 При токарной расточке отверстий в металле на станке используйте минимально возможный угол при вершине обеспечивающий необходимую прочность

59 При токарной расточке отверстий в металле на станке используйте минимально возможный угол при вершине обеспечивающий необходимую прочность 60 Закрепление токарного расточного инструмента на станке Жесткость обеспечивает точение без вибраций Зажим производить на длине 3-4 D резца

60 Закрепление токарного расточного инструмента на станке Жесткость обеспечивает точение без вибраций Зажим производить на длине 3-4 D резца 61 Для обеспечения точности установки расточных токарных оправок в станке применяйте специальные втулки Sandvik Easy Fix Преимущества оснастки

61 Для обеспечения точности установки расточных токарных оправок в станке применяйте специальные втулки Sandvik Easy Fix Преимущества оснастки 62 Как выбрать режущий инструмент для растачивания отверстий на токарном станке Основные критерии выбора Уменьшение риска вибраций при расточке

62 Как выбрать режущий инструмент для растачивания отверстий на токарном станке Основные критерии выбора Уменьшение риска вибраций при расточке 63 Виды металлической стружки при расточке отверстий на токарных станках и особенности ее эвакуации из зоны резания Стружкообразование

63 Виды металлической стружки при расточке отверстий на токарных станках и особенности ее эвакуации из зоны резания Стружкообразование 64 Выбор режущего инструмента при растачивании Максимальный вылет для различных типов токарных расточных оправок Рекомендации производителя

64 Выбор режущего инструмента при растачивании Максимальный вылет для различных типов токарных расточных оправок Рекомендации производителя 65 Стандартная международная система обозначения сменных режущих неперетачиваемых пластин и токарных резцов Взаимосвязь отдельных символов

65 Стандартная международная система обозначения сменных режущих неперетачиваемых пластин и токарных резцов Взаимосвязь отдельных символов 66 Международная система обозначения пластин и токарных державок Выдержка из стандарта ISO 1832-1 Форма пластины Задний угол пластины Размер

66 Международная система обозначения пластин и токарных державок Выдержка из стандарта ISO 1832-1 Форма пластины Задний угол пластины Размер 67 Проблемы механической обработки при точении металла на токарных станках Наиболее частые причины и их решения Управление стружкообразованием

67 Проблемы механической обработки при точении металла на токарных станках Наиболее частые причины и их решения Управление стружкообразованием 68 Как снизить шероховатость поверхности обработанной детали при токарной обработке? Решение проблем при точении на металлообрабатывающих станках

68 Как снизить шероховатость поверхности обработанной детали при токарной обработке? Решение проблем при точении на металлообрабатывающих станках 69 Вибрация при расточке на токарном станке и как с ней бороться Решение технологических проблем при внутреннем растачивании отверстий заготовок

69 Вибрация при расточке на токарном станке и как с ней бороться Решение технологических проблем при внутреннем растачивании отверстий заготовок 70 Рекомендации по правильному закреплению режущего инструмента для расточных токарных технологических операций Низкая жесткость наладки

70 Рекомендации по правильному закреплению режущего инструмента для расточных токарных технологических операций Низкая жесткость наладки 71 Многообразие токарного канавочного прорезного и отрезного инструмента со сменными режущими твердосплавными пластинами Иллюстрация красочная

71 Многообразие токарного канавочного прорезного и отрезного инструмента со сменными режущими твердосплавными пластинами Иллюстрация красочная 72 Токарная отрезка и обработка канавок Раздел точения на металлорежущих станках объединяющий широкий спектр различных технологических операций

72 Токарная отрезка и обработка канавок Раздел точения на металлорежущих станках объединяющий широкий спектр различных технологических операций 73 Токарное дело по металлу Отрезание на токарном станке Отвод стружки является критичным фактором для технологических операций отрезки

73 Токарное дело по металлу Отрезание на токарном станке Отвод стружки является критичным фактором для технологических операций отрезки 74 Режимы резания при отрезании на токарных станках Скорость резания уменьшается до нуля при подходе к центру обрабатываемой на станке заготовки

74 Режимы резания при отрезании на токарных станках Скорость резания уменьшается до нуля при подходе к центру обрабатываемой на станке заготовки 75 Вытачивание наружных и торцевых канавок на токарных станках Основные термины и определения технологического процесса Скорость резания Подача

75 Вытачивание наружных и торцевых канавок на токарных станках Основные термины и определения технологического процесса Скорость резания Подача 76 Процедура выбора режущего инструмента для токарной обработки канавок и отрезки Последовательность при планировании производства

76 Процедура выбора режущего инструмента для токарной обработки канавок и отрезки Последовательность при планировании производства 77 Параметры обрабатываемой детали необходимые для правильного подбора станочного режущего инструмента для точения канавок и отрезки

77 Параметры обрабатываемой детали необходимые для правильного подбора станочного режущего инструмента для точения канавок и отрезки 78 Основные методы токарной обработки широких наружных канавок Точение за несколько осевых врезаний Плунжерование Плавное врезание под углом

78 Основные методы токарной обработки широких наружных канавок Точение за несколько осевых врезаний Плунжерование Плавное врезание под углом 79 Отрезка на токарном станке Рекомендации по технологии и использованию режущего инструмента Уменьшайте подачу на 75 процентов за 2 мм до центра

79 Отрезка на токарном станке Рекомендации по технологии и использованию режущего инструмента Уменьшайте подачу на 75 процентов за 2 мм до центра 80 Иллюстрированный обзор сборного токарного инструмента и инструментальных систем для обработки канавок и отрезки Наружное и внутреннее точение

80 Иллюстрированный обзор сборного токарного инструмента и инструментальных систем для обработки канавок и отрезки Наружное и внутреннее точение 81

81  82 Обзор номенклатуры сборного токарного инструмента Sandvik для точения внутренних и торцевых канавок Различные инструментальные системы Внутренняя

82 Обзор номенклатуры сборного токарного инструмента Sandvik для точения внутренних и торцевых канавок Различные инструментальные системы Внутренняя 83 Иллюстрированная справочная таблица твердосплавных отрезных и канавочных режущих пластин Sandvik Coromant Различные виды режущей геометрии металл

83 Иллюстрированная справочная таблица твердосплавных отрезных и канавочных режущих пластин Sandvik Coromant Различные виды режущей геометрии металл 84 Особенности применения металлорежущего токарного инструмента Сандвик для отрезки и обработки канавок Общая информация по отрезке и обработке кана

84 Особенности применения металлорежущего токарного инструмента Сандвик для отрезки и обработки канавок Общая информация по отрезке и обработке кана 85 Для обеспечения жесткости инструментальной системы и процесса металлообработки вылет инструмента всегда должен быть минимальным При этом операция

85 Для обеспечения жесткости инструментальной системы и процесса металлообработки вылет инструмента всегда должен быть минимальным При этом операция 86 Критерии выбора токарных прорезных державок с режущими сменными твердосплавными пластинами Глубокая отрезка Первый выбор лезвия для глубокой отре

86 Критерии выбора токарных прорезных державок с режущими сменными твердосплавными пластинами Глубокая отрезка Первый выбор лезвия для глубокой отре 87 Различные виды металлорежущего токарного сборного инструмента со сменными твердосплавными пластинами Sandvik Coromant Пружинное закрепление режущ

87 Различные виды металлорежущего токарного сборного инструмента со сменными твердосплавными пластинами Sandvik Coromant Пружинное закрепление режущ 88 Особенности применения токарного отрезного инструмента Sandvik при технологической операции отрезка прутков Max ar = 8 X la (ширина пластины) Выл

88 Особенности применения токарного отрезного инструмента Sandvik при технологической операции отрезка прутков Max ar = 8 X la (ширина пластины) Выл 89 Токарная отрезка и обработка канавок на металлообрабатывающем оборудовании Особенности применения инструмента Sandvik Coromant со сменными режущи

89 Токарная отрезка и обработка канавок на металлообрабатывающем оборудовании Особенности применения инструмента Sandvik Coromant со сменными режущи 90 Особенности применения модульного металлорежущего инструмента Сандвик Рекомендации по выбору расточных оправок Используйте втулки Sandvik EasyFix

90 Особенности применения модульного металлорежущего инструмента Сандвик Рекомендации по выбору расточных оправок Используйте втулки Sandvik EasyFix 91 Твердосплавная отрезная сменная пластина с отличным от 0° углом в плане снижает контроль над стружкообразованием из-за бокового направления струж

91 Твердосплавная отрезная сменная пластина с отличным от 0° углом в плане снижает контроль над стружкообразованием из-за бокового направления струж 92 Практические рекомендации от производителя металлорежущего инструмента шведской компании Sandvik Токарная отрезка труб Используйте минимальную ши

92 Практические рекомендации от производителя металлорежущего инструмента шведской компании Sandvik Токарная отрезка труб Используйте минимальную ши 93 Использование смазочно-охлаждающей жидкости при отрезных токарных операциях СОЖ выполняет важную функцию из-за того, что доступ в зону обработки

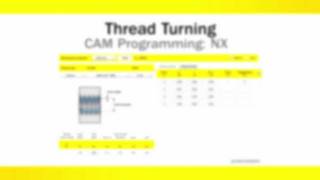

93 Использование смазочно-охлаждающей жидкости при отрезных токарных операциях СОЖ выполняет важную функцию из-за того, что доступ в зону обработки 94 Точение канавок на токарных станках Обработка канавки за один проход наиболее экономичный и производительный метод обработки канавок Если глубина

94 Точение канавок на токарных станках Обработка канавки за один проход наиболее экономичный и производительный метод обработки канавок Если глубина 95 Токарная обработка канавок в стальных заготовках за несколько осевых врезаний Лучший метод, когда ширина канавки больше, чем глубина Используйте

95 Токарная обработка канавок в стальных заготовках за несколько осевых врезаний Лучший метод, когда ширина канавки больше, чем глубина Используйте 96

96  97 Особенности применения современного металлорежущего инструмента с твердосплавными сменными режущими пластинами Sandvik Обработка торцевых канавок

97 Особенности применения современного металлорежущего инструмента с твердосплавными сменными режущими пластинами Sandvik Обработка торцевых канавок 98 Токарная обработка торцевых канавок Особенности применения режущего инструмента Sandvik Выбор токарных державок с СМП правого и левого исполнения

98 Токарная обработка торцевых канавок Особенности применения режущего инструмента Sandvik Выбор токарных державок с СМП правого и левого исполнения 99 Токарная обработка торцевых канавок Особенности применения металлорежущего инструмента Выбор первого врезания Если инструмент затирает обрабатыва

99 Токарная обработка торцевых канавок Особенности применения металлорежущего инструмента Выбор первого врезания Если инструмент затирает обрабатыва 100 Профильная токарная механическая обработка Режущий инструмент для профильной обработки позволяет решить задачи обработки деталей сложной формы Со

100 Профильная токарная механическая обработка Режущий инструмент для профильной обработки позволяет решить задачи обработки деталей сложной формы Со 101 Профильное точение на токарном металлорежущем оборудовании Радиус инструмента меньше радиуса сопряжения Большая часть режущей кромки контактирует

101 Профильное точение на токарном металлорежущем оборудовании Радиус инструмента меньше радиуса сопряжения Большая часть режущей кромки контактирует 102 Рекомендации от шведской компании-производителя Sandvik Coromant Типичные технологические методы токарной обработки широких канавок или выемок то

102 Рекомендации от шведской компании-производителя Sandvik Coromant Типичные технологические методы токарной обработки широких канавок или выемок то 103 Особенности применения прорезного токарного металлорежущего инструмента при чистовой обработке При данном виде точения режущая кромка резца следу

103 Особенности применения прорезного токарного металлорежущего инструмента при чистовой обработке При данном виде точения режущая кромка резца следу 104 Токарная обработка выборок Для таких технологических операций используются специальные острые и точные сменные режущие пластины круглой формы Доп

104 Токарная обработка выборок Для таких технологических операций используются специальные острые и точные сменные режущие пластины круглой формы Доп 105

105  106 Решение проблем при токарной обработке металлов и сплавов Неудовлетворительная шероховатость Используйте короткий, жесткий инструмент Обеспечьте

106 Решение проблем при токарной обработке металлов и сплавов Неудовлетворительная шероховатость Используйте короткий, жесткий инструмент Обеспечьте 107 Красочная иллюстрация процесса механической обработки Сборный резьбовой наружный резец Sandvik с многолезвийной сменной твердосплавной пластиной

107 Красочная иллюстрация процесса механической обработки Сборный резьбовой наружный резец Sandvik с многолезвийной сменной твердосплавной пластиной 108 Резьбонарезание на токарном станочном оборудовании Резьба образуется при синхронизированном с оборотами шпинделя перемещении режущей части инстру

108 Резьбонарезание на токарном станочном оборудовании Резьба образуется при синхронизированном с оборотами шпинделя перемещении режущей части инстру 109

109  110

110  111 Нарезание резьбы резцом на токарном станке Теоретическая часть Впадина Поверхность, соединяющая две боковые стороны профиля на меньшем диаметре

111 Нарезание резьбы резцом на токарном станке Теоретическая часть Впадина Поверхность, соединяющая две боковые стороны профиля на меньшем диаметре 112 Обеспечение бокового заднего угла при токарной обработки резьбовых соединений Выбор опорной пластины металлорежущего инструмента Угол наклона реж

112 Обеспечение бокового заднего угла при токарной обработки резьбовых соединений Выбор опорной пластины металлорежущего инструмента Угол наклона реж 113 Методика выбора опорной пластины резьбонарезного токарного сборного инструмента Диаметр и шаг резьбы определяют угол наклона Примеры Заготовка ди

113 Методика выбора опорной пластины резьбонарезного токарного сборного инструмента Диаметр и шаг резьбы определяют угол наклона Примеры Заготовка ди 114 Процедура правильного выбора резьбонарезного токарного инструмента Процесс планирования производства Параметры и качество резьбы Материал заготов

114 Процедура правильного выбора резьбонарезного токарного инструмента Процесс планирования производства Параметры и качество резьбы Материал заготов 115 Параметры которые необходимо учитывать при токарной обработке резьбы Деталь Размеры, форма, требования к резьбе Тип операции (наружная или внутре

115 Параметры которые необходимо учитывать при токарной обработке резьбы Деталь Размеры, форма, требования к резьбе Тип операции (наружная или внутре 116

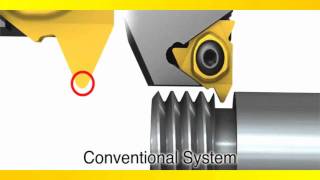

116  117 Метод врезания при токарном резьбонарезании оказывает очень большое влияние на обработку резьбы Он влияет на стружкообразование износ пластины ка

117 Метод врезания при токарном резьбонарезании оказывает очень большое влияние на обработку резьбы Он влияет на стружкообразование износ пластины ка 118 Иллюстрированный обзор номенклатуры токарного резьбонарезного инструмента для точения наружной и внутренней резьбы в стальных заготовках Обзор ин

118 Иллюстрированный обзор номенклатуры токарного резьбонарезного инструмента для точения наружной и внутренней резьбы в стальных заготовках Обзор ин 119 Программа выпускаемого металлорежущего инструмента Sandvik для токарной обработки резьбы Державки Соединение Coromant Capto Призматический хвосто

119 Программа выпускаемого металлорежущего инструмента Sandvik для токарной обработки резьбы Державки Соединение Coromant Capto Призматический хвосто 120

120  121 Различные формы профиля резьбы Применение Пластина Тип резьбы Обозначение Резьбы общего применения Метрическая ISO MM UN Трубные резьбы Witworth,

121 Различные формы профиля резьбы Применение Пластина Тип резьбы Обозначение Резьбы общего применения Метрическая ISO MM UN Трубные резьбы Witworth, 122

122  123 Новая система крепления резьбовых твердосплавных сменных пластин Sandvik Основные преимущества Максимальная жёсткость Очень жёсткая система, искл

123 Новая система крепления резьбовых твердосплавных сменных пластин Sandvik Основные преимущества Максимальная жёсткость Очень жёсткая система, искл 124 Технологические особенности применения токарного резьбонарезного инструмента Три метода врезания Одностороннее боковое врезание Большинство станк

124 Технологические особенности применения токарного резьбонарезного инструмента Три метода врезания Одностороннее боковое врезание Большинство станк 125 Технологии токарной обработки Особенности применения резьбовых резцов со сменными режущими твердосплавными пластинами Одностороннее боковое вреза

125 Технологии токарной обработки Особенности применения резьбовых резцов со сменными режущими твердосплавными пластинами Одностороннее боковое вреза 126 Методы программирования ЧПУ при токарной обработке резьбовых поверхностей заготовок Пути оптимизации процесса механической обработки Постепенное

126 Методы программирования ЧПУ при токарной обработке резьбовых поверхностей заготовок Пути оптимизации процесса механической обработки Постепенное 127

127  128 Особенности технологического процесса нарезки резьбы резцом на токарном станке Правильное позиционирование державок Отклонение от высоты

128 Особенности технологического процесса нарезки резьбы резцом на токарном станке Правильное позиционирование державок Отклонение от высоты 129 Советы от производителя Sandvik Coromant по правильной обработке резьбы Проверьте наличие дополнительного припуска на диаметр заготовки (0 1- 0 1

129 Советы от производителя Sandvik Coromant по правильной обработке резьбы Проверьте наличие дополнительного припуска на диаметр заготовки (0 1- 0 1 130

130  131 Проблемы при точении резьбы и их решение Интенсивный износ по задней поверхности Обрабатываемый материал обладает сильными абразивными свойствами

131 Проблемы при точении резьбы и их решение Интенсивный износ по задней поверхности Обрабатываемый материал обладает сильными абразивными свойствами 132

132  133 Высокопроизводительный фрезерный инструмент Sandvik Coromant с твердосплавными многогранными режущими пластинами Иллюстрация торцевой сборной фре

133 Высокопроизводительный фрезерный инструмент Sandvik Coromant с твердосплавными многогранными режущими пластинами Иллюстрация торцевой сборной фре 134

134  135 Теория основы фрезерной обработки металлов Термины и определения Скорость резания, диаметр инструмента и частота вращения шпинделя n = частота вр

135 Теория основы фрезерной обработки металлов Термины и определения Скорость резания, диаметр инструмента и частота вращения шпинделя n = частота вр 136 Подача на зуб (fz, мм/зуб) используется для расчета минутной подачи при фрезеровании и определяется исходя из рекомендованных значений максимальн

136 Подача на зуб (fz, мм/зуб) используется для расчета минутной подачи при фрезеровании и определяется исходя из рекомендованных значений максимальн 137 Теоретическе основы фрезерного дела Глубина фрезерования (ap, мм) показывает, сколько материала удаляется с заготовки торцем фрезы Это расстояние

137 Теоретическе основы фрезерного дела Глубина фрезерования (ap, мм) показывает, сколько материала удаляется с заготовки торцем фрезы Это расстояние 138 Попутное и встречное фрезерование Описание методов фрезерной обработки металлов и сплавов Попутное фрезерование предпочтительный метод При попутн

138 Попутное и встречное фрезерование Описание методов фрезерной обработки металлов и сплавов Попутное фрезерование предпочтительный метод При попутн 139 Теория при фрезерной обработке на станках Образование стружки в зависимости от положения фрезы Контакт режущей кромки и обрабатываемого материала

139 Теория при фрезерной обработке на станках Образование стружки в зависимости от положения фрезы Контакт режущей кромки и обрабатываемого материала 140 Наглядная иллюстрация процедуры правильного выбора металлорежущего фрезерного инструмента Процесс планирования производства Анализ детали Анализ

140 Наглядная иллюстрация процедуры правильного выбора металлорежущего фрезерного инструмента Процесс планирования производства Анализ детали Анализ 141 Параметры обрабатываемой заготовки которые необходимо учитывать при фрезеровании на станочном оборудовании Плоские поверхности Глубокие карманы Т

141 Параметры обрабатываемой заготовки которые необходимо учитывать при фрезеровании на станочном оборудовании Плоские поверхности Глубокие карманы Т 142

142  143 Рекомендации Sandvik Coromant по правильному применению фрезерного инструмента с режущими сменными твердосплавными пластинами Количество режущих

143 Рекомендации Sandvik Coromant по правильному применению фрезерного инструмента с режущими сменными твердосплавными пластинами Количество режущих 144 Обзор выпускаемой программы фрезерного металлорежущего инструмента Sandvik Coromant Торцевое фрезерование Стандартные технологические решения Фре

144 Обзор выпускаемой программы фрезерного металлорежущего инструмента Sandvik Coromant Торцевое фрезерование Стандартные технологические решения Фре 145

145  146 Обзор фрезерного инструмента шведского производителя Sandvik Coromant Профильное фрезерование Фрезы с СМП для черновой обработки Фрезы с круглыми

146 Обзор фрезерного инструмента шведского производителя Sandvik Coromant Профильное фрезерование Фрезы с СМП для черновой обработки Фрезы с круглыми 147 Обзор фрезерного сборного инструмента Сандвик для различных видов фрезерования Обработка пазов Фрезерование пазов Фрезы для отрезки и обработки у

147 Обзор фрезерного сборного инструмента Сандвик для различных видов фрезерования Обработка пазов Фрезерование пазов Фрезы для отрезки и обработки у 148 Обзор фрезерных механических операций на металлообрабатывающем оборудовании Фрезерование является одним из самых универсальных методов обработки

148 Обзор фрезерных механических операций на металлообрабатывающем оборудовании Фрезерование является одним из самых универсальных методов обработки 149 Станки для фрезерования могут быть управляемыми вручную, механически автоматизированными или иметь систему числового программного управления (ЧПУ

149 Станки для фрезерования могут быть управляемыми вручную, механически автоматизированными или иметь систему числового программного управления (ЧПУ 150 Современные методы фрезерования Четырех-пятикоординатные обрабатывающие центры и многоцелевые станки Сегодня станки развиваются во всех направлен

150 Современные методы фрезерования Четырех-пятикоординатные обрабатывающие центры и многоцелевые станки Сегодня станки развиваются во всех направлен 151 Обзор основных технологических параметров сборных фрез Sandvik для торцевого фрезерования Справочная сводная таблица Тип фрезы Параметры Металлор

151 Обзор основных технологических параметров сборных фрез Sandvik для торцевого фрезерования Справочная сводная таблица Тип фрезы Параметры Металлор 152

152  153 Обзор программы металлорежущего фрезерного инструмента Фрезы сборные и твердосплавные для профильной обработки Тип фрезы Параметры С круглыми пла

153 Обзор программы металлорежущего фрезерного инструмента Фрезы сборные и твердосплавные для профильной обработки Тип фрезы Параметры С круглыми пла 154

154  155 Конструкция современной твердосплавной фрезерной пластины Sandvik Определения и геометрия Усиление вершины Стружколомающая геометрия Конструкция

155 Конструкция современной твердосплавной фрезерной пластины Sandvik Определения и геометрия Усиление вершины Стружколомающая геометрия Конструкция 156

156  157

157  158

158  159 Специализированные инструментальные сплавы минимизируют износ режущей пластины Материал заготовки при механической обработке по-разному влияет на

159 Специализированные инструментальные сплавы минимизируют износ режущей пластины Материал заготовки при механической обработке по-разному влияет на 160 Выбор инструмента фрезерного инструмента Sandvik с режущими сменными пластинами Высокопроизводительные фрезы для работы на малой и средней глубин

160 Выбор инструмента фрезерного инструмента Sandvik с режущими сменными пластинами Высокопроизводительные фрезы для работы на малой и средней глубин 161

161  162

162  163

163  164

164  165

165  166

166  167

167  168

168  169 Иллюстрация сборного сверлильного инструмента Sandvik Coromant для обработки отверстий в металлах и сплавах Сверло Сандвик с механическим креплен

169 Иллюстрация сборного сверлильного инструмента Sandvik Coromant для обработки отверстий в металлах и сплавах Сверло Сандвик с механическим креплен 170 Технологический процесс сверления является самым распространённым методом получения цилиндрических отверстий в деталях из металлов и сплавов с по

170 Технологический процесс сверления является самым распространённым методом получения цилиндрических отверстий в деталях из металлов и сплавов с по 171 Четыре метода сверления отверстий на металлообрабатывающем оборудовании в стальных заготовках Простое сверление Трепанирование Сверление с фаской

171 Четыре метода сверления отверстий на металлообрабатывающем оборудовании в стальных заготовках Простое сверление Трепанирование Сверление с фаской 172 Наиболее распространёнными видами отверстий в металлообработке являются Отверстия с зазором под крепёж Резьбовые отверстия Отверстия с цековкой Т

172 Наиболее распространёнными видами отверстий в металлообработке являются Отверстия с зазором под крепёж Резьбовые отверстия Отверстия с цековкой Т 173 Максимальная глубина сверления выражается количеством диаметров сверла Dc Например max глубина /4 = 3 х Dc E 6 SANDVIK A Теория Максимальная глуб

173 Максимальная глубина сверления выражается количеством диаметров сверла Dc Например max глубина /4 = 3 х Dc E 6 SANDVIK A Теория Максимальная глуб 174 Скорость резания (vc) для металлорежущих свёрл со сменными пластинами изменяется от 100% на периферии до 0 в центре Центральная пластина работает

174 Скорость резания (vc) для металлорежущих свёрл со сменными пластинами изменяется от 100% на периферии до 0 в центре Центральная пластина работает 175 Сравнение технологических и конструктивных характеристик цельных твёрдосплавных и быстрорежущих свёрл Угол при вершине и перемычка Главная режуща

175 Сравнение технологических и конструктивных характеристик цельных твёрдосплавных и быстрорежущих свёрл Угол при вершине и перемычка Главная режуща 176 Термины и определения при сверлении отверстий в заготовках металлообрабатывающего производства Скорость резания Производительность при сверлении

176 Термины и определения при сверлении отверстий в заготовках металлообрабатывающего производства Скорость резания Производительность при сверлении 177 Повышенная скорость резания генерирует высокую температуру в зоне обработки и приводит к ускоренному износу по задней поверхности, особенно на пе

177 Повышенная скорость резания генерирует высокую температуру в зоне обработки и приводит к ускоренному износу по задней поверхности, особенно на пе 178 Влияние подачи fn (мм/об) при сверлении сквозных и глухих отверстий в металлических заготовках Влияет на усилие подачи Ff (Н), потребляемую мощно

178 Влияние подачи fn (мм/об) при сверлении сквозных и глухих отверстий в металлических заготовках Влияет на усилие подачи Ff (Н), потребляемую мощно 179 Расчетная формула примерного расчёта потребляемой мощности при сверлении отверстий сборными сверлами Sandvik CoroDrill 880 и цельными спиральными

179 Расчетная формула примерного расчёта потребляемой мощности при сверлении отверстий сборными сверлами Sandvik CoroDrill 880 и цельными спиральными 180 Формула расчетная для точного расчёта потребляемой мощности металлообрабатывающего оборудования при сверлении отверстий металлорежущими сверлами

180 Формула расчетная для точного расчёта потребляемой мощности металлообрабатывающего оборудования при сверлении отверстий металлорежущими сверлами 181 Расчёт крутящего момента и усилия подачи при сверлении отверстий в металлах и сплавах металлорежущими сверлами Потребляемая мощность Рс (кВт) Кру

181 Расчёт крутящего момента и усилия подачи при сверлении отверстий в металлах и сплавах металлорежущими сверлами Потребляемая мощность Рс (кВт) Кру 182 Общая последовательность подбора сверлильного металлорежущего инструмента для механической обработки отверстий Процесс планирования металлообраба

182 Общая последовательность подбора сверлильного металлорежущего инструмента для механической обработки отверстий Процесс планирования металлообраба 183 Процедура выбора сверлильного металлорежущего инструмента Симметричность отверстия относительно оси вращения детали, т е можно ли обработать отве

183 Процедура выбора сверлильного металлорежущего инструмента Симметричность отверстия относительно оси вращения детали, т е можно ли обработать отве 184 Преимущества и недостатки различных способов получения отверстий в металлических заготовках Основные параметры Диаметр отверстия Глубина Качество

184 Преимущества и недостатки различных способов получения отверстий в металлических заготовках Основные параметры Диаметр отверстия Глубина Качество 185 При сверлении отверстий всегда используйте режущий инструмент с минимально возможным вылетом Для лучшей стабильности и качества отверстия использ

185 При сверлении отверстий всегда используйте режущий инструмент с минимально возможным вылетом Для лучшей стабильности и качества отверстия использ 186 Технологические вопросы которые необходимо учитывать при механической операции сверления Износ сменных режущих неперетачиваемых пластин и их врем

186 Технологические вопросы которые необходимо учитывать при механической операции сверления Износ сменных режущих неперетачиваемых пластин и их врем 187 Иллюстрированный обзор монолитных и сборных сверл шведской компании Сандвик Коромант В стандартной программе представлены сверла для обработки от

187 Иллюстрированный обзор монолитных и сборных сверл шведской компании Сандвик Коромант В стандартной программе представлены сверла для обработки от 188 Обзор инструментальных систем шведского производителя Sandvik Coromant для сверления отверстий в металлах и сплавах Сверление отверстий со снятие

188 Обзор инструментальных систем шведского производителя Sandvik Coromant для сверления отверстий в металлах и сплавах Сверление отверстий со снятие 189 Сверлильный сборный инструмент для обработки неглубоких отверстий в металлах и сплавах Сверла со сменными режущими твердосплавными пластинами все

189 Сверлильный сборный инструмент для обработки неглубоких отверстий в металлах и сплавах Сверла со сменными режущими твердосплавными пластинами все 190 Преимущества сборных сверл Sandvik Coromant с механическим креплением сменных режущих твердосплавных пластин Step Technology Более экономически в

190 Преимущества сборных сверл Sandvik Coromant с механическим креплением сменных режущих твердосплавных пластин Step Technology Более экономически в 191 Обзор металлорежущего сверлильного инструмента Цельные твёрдосплавные спиральные сверла Sandvik Первый выбор Оптимизированные по обрабатываемому

191 Обзор металлорежущего сверлильного инструмента Цельные твёрдосплавные спиральные сверла Sandvik Первый выбор Оптимизированные по обрабатываемому 192 Механическая обработка отверстий в металле большого диаметра Трепанирующие сверла Sandvik Coromant Трепанирование используется для обработки боль

192 Механическая обработка отверстий в металле большого диаметра Трепанирующие сверла Sandvik Coromant Трепанирование используется для обработки боль 193 Особенности применения металлорежущего инструмента для обработки отверстий Применение сборных свёрл Sandvik с твердосплавными режущими плстинами

193 Особенности применения металлорежущего инструмента для обработки отверстий Применение сборных свёрл Sandvik с твердосплавными режущими плстинами 194 Особенности применения металлообрабатывающего инструмента Обработка вращающимся сверлом Соосность Если диаметр полученного отверстия больше или м

194 Особенности применения металлообрабатывающего инструмента Обработка вращающимся сверлом Соосность Если диаметр полученного отверстия больше или м 195 Особенности применения сверлильного металлорежущего инструмента Регулировочные втулки Sandvik Coromant для хвостовиков по ISO 9766 Диаметр сверле

195 Особенности применения сверлильного металлорежущего инструмента Регулировочные втулки Sandvik Coromant для хвостовиков по ISO 9766 Диаметр сверле 196 Обработка невращающимся сверлом на токарном металлобрабатывающем оборудовании Особенности применения сверлильного металлорежущего инструмента со

196 Обработка невращающимся сверлом на токарном металлобрабатывающем оборудовании Особенности применения сверлильного металлорежущего инструмента со 197 Особенности применения невращающихся сборных сверл с механическим креплением режущих твердосплавных пластин на токарном станке и обрабатывающих ц

197 Особенности применения невращающихся сборных сверл с механическим креплением режущих твердосплавных пластин на токарном станке и обрабатывающих ц 198 Особенности применения невращающихся сборных сверл с СРП на токарном оборудовании Радиальное смещение сверлильного инструмента Можно просверлить

198 Особенности применения невращающихся сборных сверл с СРП на токарном оборудовании Радиальное смещение сверлильного инструмента Можно просверлить 199 Применение смазочно-охлаждающей жидкости при сверлении Внутренний подвод СОЖ Данный метод всегда предпчтителен особенно при сверлении отверстий в

199 Применение смазочно-охлаждающей жидкости при сверлении Внутренний подвод СОЖ Данный метод всегда предпчтителен особенно при сверлении отверстий в 200 Применение смазочно-охлаждающих жидкостей при сверлении существенно влияет на Эвакуацию стружки Качество отверстия Стойкость инструмента Объем ба

200 Применение смазочно-охлаждающих жидкостей при сверлении существенно влияет на Эвакуацию стружки Качество отверстия Стойкость инструмента Объем ба 201 Особенности применения сверлильного металлорежущего инструмента Sandvik Coromant Цельные твёрдосплавные сверла и сверла с напаянными пластинами Р

201 Особенности применения сверлильного металлорежущего инструмента Sandvik Coromant Цельные твёрдосплавные сверла и сверла с напаянными пластинами Р 202 Внутренний подвод смазочно-охлаждающей жидкости (СОЖ) всегда предпочтителен, чтобы избежать пакетирования стружки Данный метод подвода СОЖ всегда

202 Внутренний подвод смазочно-охлаждающей жидкости (СОЖ) всегда предпочтителен, чтобы избежать пакетирования стружки Данный метод подвода СОЖ всегда 203 Безопасность при механической обработке сверлением Внутренний подвод СОЖ Ограждение от дисков Принятие мер предосторожности от вылета дисков Особ

203 Безопасность при механической обработке сверлением Внутренний подвод СОЖ Ограждение от дисков Принятие мер предосторожности от вылета дисков Особ 204 Составляющие технологии для сверления отверстий отличного качества Хорошее состояние станка Надежность и жесткость оснастки Использование сверла

204 Составляющие технологии для сверления отверстий отличного качества Хорошее состояние станка Надежность и жесткость оснастки Использование сверла 205 Таблица величин допусков на отверстие согласно международному стандарту ISO Чем меньше цифра, тем более жёсткий допуск Допуск одного класса растё

205 Таблица величин допусков на отверстие согласно международному стандарту ISO Чем меньше цифра, тем более жёсткий допуск Допуск одного класса растё 206 Допуски и посадки в машиностроении Иллюстрация Точности вала и отверстия Расположение основного отклонения вала обозначается строчными латинскими

206 Допуски и посадки в машиностроении Иллюстрация Точности вала и отверстия Расположение основного отклонения вала обозначается строчными латинскими 207 Достижимая точность обработанных отверстий при сверлении различными свёрлами шведской инструментальной компании Sandvik Coromant Цельные твёрдосп

207 Достижимая точность обработанных отверстий при сверлении различными свёрлами шведской инструментальной компании Sandvik Coromant Цельные твёрдосп 208 Как улучшить точность отверстия Один из способов исключить влияние допусков изготовления корпуса сверла и пластины произвести регулировку сверла

208 Как улучшить точность отверстия Один из способов исключить влияние допусков изготовления корпуса сверла и пластины произвести регулировку сверла 209 Решение типовых проблем при сверлении отверстий в металле сверлами со сменными режущими многогранными пластинами Диаметр отверстия вышел за верхн

209 Решение типовых проблем при сверлении отверстий в металле сверлами со сменными режущими многогранными пластинами Диаметр отверстия вышел за верхн 210 Решение проблем при сверлении отверстий сверлами с механическим креплением сменных режущих многогранных пластин Недостаточная мощность шпинделя P

210 Решение проблем при сверлении отверстий сверлами с механическим креплением сменных режущих многогранных пластин Недостаточная мощность шпинделя P 211 Типичные случаи износа сверлильного металлорежущего инструмента Сверла со сменными многогранными режущими пластинами Проблемы Причины Решения Изн

211 Типичные случаи износа сверлильного металлорежущего инструмента Сверла со сменными многогранными режущими пластинами Проблемы Причины Решения Изн 212 Общие рекомендации от производителя металлорежущего инструмента компании Сандвик Коромант по эвакуации стружки при сверлении отверстий в металле

212 Общие рекомендации от производителя металлорежущего инструмента компании Сандвик Коромант по эвакуации стружки при сверлении отверстий в металле 213 Сверление за несколько проходов Цельные твёрдосплавные сверла Sandvik с напаянными пластинами Допустимо использовать сверление с отводом, если не

213 Сверление за несколько проходов Цельные твёрдосплавные сверла Sandvik с напаянными пластинами Допустимо использовать сверление с отводом, если не 214

214  215 Многолезвийный сборный расточной инструмент с твердосплавными сменными режущими пластинами Sandvik Coromant Цветная иллюстрация процесса механиче

215 Многолезвийный сборный расточной инструмент с твердосплавными сменными режущими пластинами Sandvik Coromant Цветная иллюстрация процесса механиче 216 Технологическая операция растачивания на металлообрабатывающем промышленном оборудовании предполагает использование не только стационарного, но и

216 Технологическая операция растачивания на металлообрабатывающем промышленном оборудовании предполагает использование не только стационарного, но и 217 Обычно технологические операции растачивания выполняются на обрабатывающих центрах и горизонтально-расточных станках Вращающийся инструмент работ

217 Обычно технологические операции растачивания выполняются на обрабатывающих центрах и горизонтально-расточных станках Вращающийся инструмент работ 218 Формулы для расчёта режимов резания при растачивании на металлорежущих станках расточным инструментом Скорость резания vc (м/мин) Движение инстру

218 Формулы для расчёта режимов резания при растачивании на металлорежущих станках расточным инструментом Скорость резания vc (м/мин) Движение инстру 219 Краткая теория для расточных технологических операций Расчёт потребляемой мощности и крутящего момента Pc (Нм) Мс (Нм) n = частота вращения шпинд

219 Краткая теория для расточных технологических операций Расчёт потребляемой мощности и крутящего момента Pc (Нм) Мс (Нм) n = частота вращения шпинд 220 Технологическая операция чернового растачивания отверстия используется для обработки предварительно полученных отверстий и подготовки для последу

220 Технологическая операция чернового растачивания отверстия используется для обработки предварительно полученных отверстий и подготовки для последу 221

221  222

222  223

223  224

224  225

225  226

226  227

227  228 Обзор ассортимента металлорежущего инструмента Расточной сборный инструмент для черновой обработки с тремя сменными твердосплавными пластинами Sa

228 Обзор ассортимента металлорежущего инструмента Расточной сборный инструмент для черновой обработки с тремя сменными твердосплавными пластинами Sa 229

229  230 Расточной металлорежущий сборный инструмент для черновой обработки с тремя пластинами Первый выбор, рекомендуемый для оборудования высокой и сред

230 Расточной металлорежущий сборный инструмент для черновой обработки с тремя пластинами Первый выбор, рекомендуемый для оборудования высокой и сред 231

231  232

232  233 Резцовые вставки для чистового расточного инструмента Sandvik Coromant Общие рекомендации При чистовом растачивании применяют пластины с задними

233 Резцовые вставки для чистового расточного инструмента Sandvik Coromant Общие рекомендации При чистовом растачивании применяют пластины с задними 234

234  235

235  236 Режимы резания Sandvik для сменных режущих пластин с соответствующей геометрией и сплавом выбираются с учётом следующих рекомендаций — Черновое р

236 Режимы резания Sandvik для сменных режущих пластин с соответствующей геометрией и сплавом выбираются с учётом следующих рекомендаций — Черновое р 237 При сборке металлорежущего расточного инструмента и при закреплении пластин необходимо придерживаться рекомендаций по моменту затяжки Необходимо

237 При сборке металлорежущего расточного инструмента и при закреплении пластин необходимо придерживаться рекомендаций по моменту затяжки Необходимо 238

238  239

239  240

240  241

241  242 Закрепление станочного режущего инструмента оказывает существенное влияние на его эксплуатационные характеристики и производительность механическ

242 Закрепление станочного режущего инструмента оказывает существенное влияние на его эксплуатационные характеристики и производительность механическ 243 На сегодняшний день существует более 35 типов соединений станочного шпинделя с различными инструментальными системами, поэтому взаимозаменяемость

243 На сегодняшний день существует более 35 типов соединений станочного шпинделя с различными инструментальными системами, поэтому взаимозаменяемость 244 История инструментальных шпиндельных конусов Данный конус был сконструирован 40 лет назад Конус использовался на большинстве станков благодаря ко

244 История инструментальных шпиндельных конусов Данный конус был сконструирован 40 лет назад Конус использовался на большинстве станков благодаря ко 245 История появления быстросменной универсальной модульной оснастки Sandvik Coromant Capto ISO 26623 Вращающийся инструмент Цельная оснастка Variloc

245 История появления быстросменной универсальной модульной оснастки Sandvik Coromant Capto ISO 26623 Вращающийся инструмент Цельная оснастка Variloc 246 Мировые тенденции развития металлообрабатывающего оборудования и методов механической обработки Единая система крепления металлорежущего инструме

246 Мировые тенденции развития металлообрабатывающего оборудования и методов механической обработки Единая система крепления металлорежущего инструме 247 В каких случаях необходимо применять быстросменную инструментальную станочную оснастку? При необходимости частой переналадки металлорежущего стан

247 В каких случаях необходимо применять быстросменную инструментальную станочную оснастку? При необходимости частой переналадки металлорежущего стан 248 Модульная инструментальная система Sandvik Coromant Capto может использоваться на универсальных станках и обрабатывающих многофункциональных цент

248 Модульная инструментальная система Sandvik Coromant Capto может использоваться на универсальных станках и обрабатывающих многофункциональных цент 249 Использование модульной быстросменной станочной оснастки обеспечивает получение большого числа инструментальных наладок при минимальном количеств

249 Использование модульной быстросменной станочной оснастки обеспечивает получение большого числа инструментальных наладок при минимальном количеств 250 Уникальное инструментальное соединение Sandvik Coromant Capto обладает специфическими конструктивными особенностями Шлифованная опорная поверхнос

250 Уникальное инструментальное соединение Sandvik Coromant Capto обладает специфическими конструктивными особенностями Шлифованная опорная поверхнос 251 Прочность полигонального соединения инструментальной оснастки Sandvik Coromant позволяет создавать большие усилия зажима, что повышает его жёстко

251 Прочность полигонального соединения инструментальной оснастки Sandvik Coromant позволяет создавать большие усилия зажима, что повышает его жёстко 252 Инструментальное соединение Sandvik Coromant Capto обеспечивает превосходную точность и гарантированное положение по оси центров токарного металл

252 Инструментальное соединение Sandvik Coromant Capto обеспечивает превосходную точность и гарантированное положение по оси центров токарного металл 253 Преимущества инструментальной модульной оснастки Sandvik Coromant Передача крутящего момента Трёхгранный профиль обеспечивает передачу крутящего

253 Преимущества инструментальной модульной оснастки Sandvik Coromant Передача крутящего момента Трёхгранный профиль обеспечивает передачу крутящего 254 Принцип работы металлообрабатывающих токарных станков и центров с ЧПУ заключается в обработке вращающейся заготовки невращаю-щимся режущим инстру

254 Принцип работы металлообрабатывающих токарных станков и центров с ЧПУ заключается в обработке вращающейся заготовки невращаю-щимся режущим инстру 255 Компоновка токарного металлорежущего центра Описание вращения шпинделя и перемещения по осям Возможность программирования перемещения инструмента

255 Компоновка токарного металлорежущего центра Описание вращения шпинделя и перемещения по осям Возможность программирования перемещения инструмента 256 Стандартные инструментальные блоки для токарных центров и станков VDI, угловой С кулачковым механизмом Призматический хвостовик С автоматическим

256 Стандартные инструментальные блоки для токарных центров и станков VDI, угловой С кулачковым механизмом Призматический хвостовик С автоматическим 257 Токарные металлообрабатывающие станки могут быть легко оснащены инструментальной быстросменной системой Sandvik Coromant Capto при использовании

257 Токарные металлообрабатывающие станки могут быть легко оснащены инструментальной быстросменной системой Sandvik Coromant Capto при использовании 258 Описание основных преимуществ инструментальных блоков, интегрированных в револьверную головку станка Sandvik Coromant Disc Interface (CDI) Гибкий

258 Описание основных преимуществ инструментальных блоков, интегрированных в револьверную головку станка Sandvik Coromant Disc Interface (CDI) Гибкий 259 Быстросменная инструментальная система Sandvik Coromant Capto Смена пластины посредством инструмента-дублёра Сокращение времени простоев Меньшее

259 Быстросменная инструментальная система Sandvik Coromant Capto Смена пластины посредством инструмента-дублёра Сокращение времени простоев Меньшее 260 Варианты оснащения традиционных револьверных головок токарного станка с ЧПУ инструментальной системой Sandvik Coromant Capto Полуавтоматический з

260 Варианты оснащения традиционных револьверных головок токарного станка с ЧПУ инструментальной системой Sandvik Coromant Capto Полуавтоматический з 261 Использование инструментальных блоков для приводного режущего инструмента позволяет существенно снизить затраты на обработку, так как операции фр

261 Использование инструментальных блоков для приводного режущего инструмента позволяет существенно снизить затраты на обработку, так как операции фр 262 Обрабатывающий центр это металлообрабатывающий многофункциональный станок объединяющий в себе возможность выполнения операций растачивания, сверл

262 Обрабатывающий центр это металлообрабатывающий многофункциональный станок объединяющий в себе возможность выполнения операций растачивания, сверл 263 Базовый держатель это адаптер, который соединяет модульный режущий инструмент со шпинделем металлообрабатывающего станка Базовые держатели с ради

263 Базовый держатель это адаптер, который соединяет модульный режущий инструмент со шпинделем металлообрабатывающего станка Базовые держатели с ради 264

264  265

265  266

266  267 Что такое многоцелевой металлорежущий станок Существует большое разнообразие многоцелевых станков горизонтального и вертикального исполнения с дв

267 Что такое многоцелевой металлорежущий станок Существует большое разнообразие многоцелевых станков горизонтального и вертикального исполнения с дв 268

268  269 Многоцелевые металлообрабатывающие станки Описание возможностей шпинделя Фрезерный шпиндель многоцелевого станка должен иметь возможность закрепл

269 Многоцелевые металлообрабатывающие станки Описание возможностей шпинделя Фрезерный шпиндель многоцелевого станка должен иметь возможность закрепл 270

270  271

271  272 Выделяют следующие типы патронов для закрепления фрез и свёрл механические гидромеханические и гидравлические патроны Выбор патронов и адаптеров

272 Выделяют следующие типы патронов для закрепления фрез и свёрл механические гидромеханические и гидравлические патроны Выбор патронов и адаптеров 273 Инструментальная оснастка Характеристики Гидравлические патроны Sandvik Coromant Большое усилие зажима Широкий ассортимент цанг Высокая точность,

273 Инструментальная оснастка Характеристики Гидравлические патроны Sandvik Coromant Большое усилие зажима Широкий ассортимент цанг Высокая точность, 274 Описание основных характеристик и общий вид вспомогательного станочного инструмента Sandvik Инструментальные патроны с термозажимом Небольшой диа

274 Описание основных характеристик и общий вид вспомогательного станочного инструмента Sandvik Инструментальные патроны с термозажимом Небольшой диа 275

275  276 Увеличение биения металлорежущего инструмента на каждые 0 01 мм приводит к снижению стойкости на 50% Влияние биения на стойкость инструмента увел

276 Увеличение биения металлорежущего инструмента на каждые 0 01 мм приводит к снижению стойкости на 50% Влияние биения на стойкость инструмента увел 277 Красочная иллюстрация процесса наружного точения металлорежущим сборным инструментом Sandvik Coromant с твердосплавными сменными пластинами

277 Красочная иллюстрация процесса наружного точения металлорежущим сборным инструментом Sandvik Coromant с твердосплавными сменными пластинами 278

278  279 Международный стандарт ISO разбивает обрабатываемые материалы на шесть различных групп Каждая группа учитывает структуру материала и его уникальн

279 Международный стандарт ISO разбивает обрабатываемые материалы на шесть различных групп Каждая группа учитывает структуру материала и его уникальн 280 Основные факторы определяющие обрабатываемость материала при резании Классификация обрабатываемого материала с точки зрения металлургических / ме

280 Основные факторы определяющие обрабатываемость материала при резании Классификация обрабатываемого материала с точки зрения металлургических / ме 281 Современная металлообработка на металлообрабатывающих станках и комплексах с ЧПУ Необходимо учитывать множество факторов которые влияют на процес

281 Современная металлообработка на металлообрабатывающих станках и комплексах с ЧПУ Необходимо учитывать множество факторов которые влияют на процес 282 Обычно разница между твёрдостью обрабатываемого материала и твёрдостью инструмента оказывает такое же сильное влияние, как и режимы резания, геом

282 Обычно разница между твёрдостью обрабатываемого материала и твёрдостью инструмента оказывает такое же сильное влияние, как и режимы резания, геом 283 Материал обрабатываемой заготовки Основные группы Сталь Нержавеющая сталь Чугун Алюминий Жаропрочные сплавы Материалы высокой твердости Различия

283 Материал обрабатываемой заготовки Основные группы Сталь Нержавеющая сталь Чугун Алюминий Жаропрочные сплавы Материалы высокой твердости Различия 284 Механическая обработка материалов резанием Обрабатываемые материалы Выдержка из Coromant Material Classification (CMC) Нижеприведенная таблица по

284 Механическая обработка материалов резанием Обрабатываемые материалы Выдержка из Coromant Material Classification (CMC) Нижеприведенная таблица по 285 Основные характеристики обрабатываемых материалов при механической обработке Сталь ISO P Особенности обработки Длинностружечный материал Сравните

285 Основные характеристики обрабатываемых материалов при механической обработке Сталь ISO P Особенности обработки Длинностружечный материал Сравните 286 Механическая обработка нержавейки Обрабатываемые материалы Нержавеющие стали ISO M Основные характеристики Особенности обработки Длинностружечный

286 Механическая обработка нержавейки Обрабатываемые материалы Нержавеющие стали ISO M Основные характеристики Особенности обработки Длинностружечный 287 Механическая обработка чугуна на станках Обрабатываемые резанием материалы Основные характеристики Особенности обработки Материал, образующий кор

287 Механическая обработка чугуна на станках Обрабатываемые резанием материалы Основные характеристики Особенности обработки Материал, образующий кор 288 Основные характеристики обрабатываемых материалов Цветные сплавы ISO N Особенности обработки Длинностружечный материал Относительно простой контр

288 Основные характеристики обрабатываемых материалов Цветные сплавы ISO N Особенности обработки Длинностружечный материал Относительно простой контр 289 Особенности механической обработки жаропрочных и титановых сплавов Основные характеристики обрабатываемых материалов данной группы обрабатываемос

289 Особенности механической обработки жаропрочных и титановых сплавов Основные характеристики обрабатываемых материалов данной группы обрабатываемос 290 Основные характеристики и особенности мехобработки материалов высокой твёрдости (ISO H) Длинностружечный материал Плохой контроль над стружкообра

290 Основные характеристики и особенности мехобработки материалов высокой твёрдости (ISO H) Длинностружечный материал Плохой контроль над стружкообра 291

291  292 Условные индексы применяемости инструментальных материалов и типичные условия механической обработки на металлообрабатывающем оборудовании ISO-P

292 Условные индексы применяемости инструментальных материалов и типичные условия механической обработки на металлообрабатывающем оборудовании ISO-P 293

293  294

294  295 Механическая обработка начинается на режущей кромке Типичное стружкообразование съемка высокоскоростной камерой Температура в зоне резания Максим

295 Механическая обработка начинается на режущей кромке Типичное стружкообразование съемка высокоскоростной камерой Температура в зоне резания Максим 296 Конструкция современной режущей сменной пластины Назначение конструктивных элементов и виды геометрий Конструкция вершины Макрогеометрия со струж

296 Конструкция современной режущей сменной пластины Назначение конструктивных элементов и виды геометрий Конструкция вершины Макрогеометрия со струж 297

297  298 Передний угол может быть как положительным, так и отрицательным Есть пластины, у которых задний угол равен нулю, а есть те, у которых он положите

298 Передний угол может быть как положительным, так и отрицательным Есть пластины, у которых задний угол равен нулю, а есть те, у которых он положите 299

299  300 Благопрятное стружкообразование обычно является результатом высоких сил резания и избыточного тепла, действующих на материал Однако это может при

300 Благопрятное стружкообразование обычно является результатом высоких сил резания и избыточного тепла, действующих на материал Однако это может при 301

301  302

302  303

303  304 Выбор материала режущего инструмента важный фактор, влияющий на эффективность металлообработки Базовые знания о характеристиках каждого инструмен

304 Выбор материала режущего инструмента важный фактор, влияющий на эффективность металлообработки Базовые знания о характеристиках каждого инструмен 305 Идеальный инструментальный материал должен быть твёрдым для сопротивления износу по задней поверхности и деформации быть жёстким для сопротивлени

305 Идеальный инструментальный материал должен быть твёрдым для сопротивления износу по задней поверхности и деформации быть жёстким для сопротивлени 306 Основная классификация инструментальных материалов Твёрдый сплав без покрытия (HW) Твёрдый сплав с покрытием (HC) Кермет (HT, HC) Керамика (CA, C

306 Основная классификация инструментальных материалов Твёрдый сплав без покрытия (HW) Твёрдый сплав с покрытием (HC) Кермет (HT, HC) Керамика (CA, C 307 Характеристики свойства и особенности различных инструментальных материалов для режущего инструмента Твёрдый сплав с покрытием Кермет Керамика Пр

307 Характеристики свойства и особенности различных инструментальных материалов для режущего инструмента Твёрдый сплав с покрытием Кермет Керамика Пр 308 Сверхтвердые режущие материалы Характеристики Свойства Особенности Кубический нитрид бора Для чистового точения закалённой стали Черновая обработ

308 Сверхтвердые режущие материалы Характеристики Свойства Особенности Кубический нитрид бора Для чистового точения закалённой стали Черновая обработ 309 Историческое развитие инструментальных материалов с течением времени можно проследить на примере того, как сокращалось время обработки детали (50

309 Историческое развитие инструментальных материалов с течением времени можно проследить на примере того, как сокращалось время обработки детали (50 310 Твёрдый сплав это продукт порошковой металлургии, состоящий из твёрдых частиц WC (карбид вольфрама) металлической связки кобальта (Co) твёрдых ча

310 Твёрдый сплав это продукт порошковой металлургии, состоящий из твёрдых частиц WC (карбид вольфрама) металлической связки кобальта (Co) твёрдых ча 311 Наглядная иллюстрация и описание микроструктуры режущего инструментального материала Твёрдый сплав состоит из твёрдых частиц (карбидов) в связующ

311 Наглядная иллюстрация и описание микроструктуры режущего инструментального материала Твёрдый сплав состоит из твёрдых частиц (карбидов) в связующ 312 Основные характеристики инструментальных материалов Наряду с размером зерна карбида вольфрама, количество связующего элемента (кобальта) является

312 Основные характеристики инструментальных материалов Наряду с размером зерна карбида вольфрама, количество связующего элемента (кобальта) является 313 Факторы влияющие на работоспособность режущей пластины из твердого сплава Процесс нанесения покрытия Материал покрытия Толщина покрытия Последующ

313 Факторы влияющие на работоспособность режущей пластины из твердого сплава Процесс нанесения покрытия Материал покрытия Толщина покрытия Последующ 314 Сравнительная иллюстрация структур различных твердых сплавов Покрытия и основы меняют в зависимости от области применения данного металлорежущего

314 Сравнительная иллюстрация структур различных твердых сплавов Покрытия и основы меняют в зависимости от области применения данного металлорежущего 315 Свойства различных типов покрытий для современного режущего инструмента CVD покрытие Chemical Vapour Deposition (Химическое осаждение из паровой

315 Свойства различных типов покрытий для современного режущего инструмента CVD покрытие Chemical Vapour Deposition (Химическое осаждение из паровой 316 Различные механизмы износа режущей кромки металлорежущего инструмента Тип износа Механический Термический Химический Абразивный Адгезионный Знак

316 Различные механизмы износа режущей кромки металлорежущего инструмента Тип износа Механический Термический Химический Абразивный Адгезионный Знак 317 Несколько основных видов износа режущей кромки металлорежущего инструмента По задней поверхности Причина Высокая скорость резания, недостаточная

317 Несколько основных видов износа режущей кромки металлорежущего инструмента По задней поверхности Причина Высокая скорость резания, недостаточная 318 Описание видов износа металлорежущего инструмента Пластическая деформация Причина Слишком высокая температура в зоне резания в сочетании с большо