В данном разделе сайта мы рассмотрим особенности эксплуатации турбодетандеров, предлагаемых ООО «Кислородмаш». Рассмотрим информацию, касающуюся характерных неисправностей агрегатов и методов их устранения.

Во-первых, остановимся на ряде эксплуатационных ограничений, которые касаются функционирования турбины и температурных диапазонов для масла в турбодетандере. Не рекомендуется работа турбины при давлении масла:

-

на подшипниках менее 0,1 МПа (1 кгс/см²)

-

на тормозе менее 0,02 МПа (0,2 кгс/см²), за исключением агрегата ДТ-0,8/20М.

Для ДТ-0,8/20М не рекомендуется работа при давлении масла на тормозе турбины менее 0,055 МПа (0,55 кгс/см²). Подбор оптимального сочетания давления на тормозе и подшипниках осуществляется при выполнении пуско-наладочных работ.

Не рекомендуется работа турбодетандера при температуре масла на сливе выше 358К (85ºС). Если температура масла на сливе превысит норму – оператор получит предупреждающее сообщение.

Во-вторых, подготовка турбодетандера к работе начинается с внешнего осмотра. Следует проверить наличие, а также целостность пломб на турбине. Перед монтажом произвести расконсервацию. Установку станции смазки, монтаж маслопроводов от блока разделения установки к станции смазки подвод и отвод к теплообменнику производить в соответствии с принципиальной схемой турбодетандерного агрегата . Взаимное расположение станции смазки и корпуса турбины в составе ВРУ определяется проектом станции. Внутренние полости трубопроводов перед монтажом тщательно очистить от загрязнений. Медные трубы потравить и запассивировать. Трубопровод слива масла монтировать с уклоном в горизонтальной плоскости не менее 5º в сторону станции смазки. Разборку и сборку агрегата производить в условиях, исключающих попадание на детали пыли и других загрязнений, а также повреждение рабочих поверхностей деталей.

Турбина является высокоточной сборочной единицей с отбалансированным ротором и строго установленными зазорами, и небрежное обращение (падение, удары, загрязнение и т.п.) может вывести её из строя.

При установке турбины в корпус агрегата затяжку гаек производить равномерно. Усилие затяжки 2000+555 Н, момент затяжки не более 20 … 25 н м (2,0 … 2,5 кгс м). Затяжку производить ключом динамометрическим типа ДК-15. Во избежание деформации элементов турбины и других частей агрегата в процессе монтажа при использовании стандартного монтажного инструмента категорически запрещается применение различных усиливающих устройств (рычагов, труб и т.п.). При подготовке агрегата к работе после монтажа выполнить следующие операции:

Залить в бак очищенное масло в количестве не менее 100 литров

Перед установкой турбины в блок разделения произвести очистку масла:

а) соединить посредством стакана-коллектора трубопроводы подачи и слива масла на циркуляцию вне турбины

б) перейти в режим очистки масла нажатием кнопки «очистка масла» на панели оператора (кнопка становится доступной при отсутствии давления в воздушной полости турбины и колоне)

в) перед запуском насоса вентили регулирующие ВР201, ВР202 открыть

г) запустить насос Н201

д) прикрывая регулирующий вентиль ВР201, установить давление после насоса равным 0,2 … 0,3 МПа (2…3 кгс/см²)

Фильтрацию масла производить в течение 24 часов. При получении сигнала о загрязнении фильтроэлемента – заменить его и продолжить очистку масла. Процесс фильтрации прекратить, если при разборке фильтра на фильтроэлементе отсутствуют следы загрязнений.

Выйти из режима очистки масла повторным нажатием кнопки «очистка масла» на панели оператора. Демонтировать стакан-коллектор и установить в корпус 3 турбину 28 . Установить датчик числа оборотов, выдержав зазор равный 0,5±0,1 мм между торцом датчика и выступом упора ротора 8 , для чего выполнить следующие операции: расположить выступ упора ротора против резьбового отверстия крышки 2 (8) , установить и закрепить крышку; в резьбовое отверстие крышки ввернуть датчик 24 до упора; вывернуть датчик на ½ оборота, установив таким образом зазор между ротором и датчиком; установить резиновое кольцо 19, законтрить датчик, одновременно выжав кольцо, гайкой 11.

Внимание! Во избежание повреждения турбины и датчика: при каждой последующей замене турбины обязательно выполнить вышеописанные операции; установку датчика и регулирование зазора производить только при остановленном агрегате. Выполнять указанные операции при работающей турбине не допускается.

Присоединить трубопроводы подачи и слива масла к турбине, подключить датчик в соответствии со схемой соединений установки. Перед пуском агрегата удалить с поверхностей агрегата пыль, грязь, проверить надежность крепления составных частей агрегата.

В-третьих, использование изделия предполагает выполнение ряда операций в определённом порядке. Обязательно перед пуском установки проверить уровень масла в маслобаке и при необходимости долить его. Прежде чем запустить насос, во избежание прохода масла через лабиринтное уплотнение ротора турбины, давление в газовых полостях турбины поддерживать не менее 0,2 МПа (2 кгс/см²); вентили регулирующие ВР201 и ВР202 открыть.

Включить насос. Открыть отсечной клапан ПР1. Произвести проверку срабатывания отсечного клапана на отключение электроэнергии: для этого нажать кнопку отключения двигателя маслонасоса. Срабатывание проверить на слух. Повторно включить насос и открыть отсечной клапан ПР1. Частотным преобразователем П201 установить номинальное число оборотов двигателя. Вентилем регулирующим ВР201 установить давление перед теплообменником А203 в пределах 0,4…0,5 МПа (4…5 кгс/см²), давление на подшипники и тормоз – 0,2…0,25 МПа (2…2,5 кгс/см²). Давление контролировать датчиками давления М201, М202, М203 (манометрами М211, М212, М213). Убедиться, что масло поступает в ходовую часть турбины. Не менее чем через 3-5 минут после включения насоса начать плавный приём воздуха в турбину. Нагрузку произвести в течение 10…15 минут. По окончании полного приёма газа произвести разгон турбины до номинальной частоты вращения. Для этого, плавно прикрывая вентиль регулирующий ВР202, следить за ростом частоты вращения по индикатору И201. При невозможности достигнуть номинальной частоты вращения ротора изменением давления масла на тормозе, дальнейший разгон турбины осуществлять снижением давления масла на подшипниках, открывая вентиль регулирующий ВР201. Подбор оптимального сочетания давлений на тормозе и подшипниках осуществляется опытным путём при пуско-наладочных работах. Рекомендуемое давление масла на подшипники – 0,14…0,16 МПа (1,4…1,6 кгс/см²); на тормоз – 0,08…0,11 МПа (0,8…1,1 кгс/см²). При невозможности достигнуть номинальной частоты вращения ротора турбины при минимальном давлении масла на подшипниках и тормозе – перевести агрегат на работу при закрытом тормозе, выполнив следующие операции:

-

установить давление масла на подшипники 0,2…0,25 МПА (2…2,5 кгс/см²)

-

полностью закрыть вентиль регулирующий ВР202

-

снижением давления масла на подшипники вывести турбину на номинальную частоту вращения

При регулировании давления масла на подшипники и тормоз изменением числа оборотов двигателя помните, что минимальное допустимое число оборотов ротора маслонасоса – 600 об/мин., максимальное допустимое – 1500 об/мин.

Далее необходимо подать воду в охладитель масла при достижении температуры масла на линии нагнетания 313 К (40ºС). Не рекомендуется работа турбодетандерного агрегата при температуре масла на сливе выше 358 К (85ºС). Если температура масла на сливе из турбины превышает норму – на экране дисплея появится аварийное сообщение, включится звуковой аварийный сигнал. Для снижения температры масла на сливе при полностью открытой задвижке подачи воды на теплообменник – снижайте нагрузку на турбину или увеличивайте расход масла повышением давления масла на подшипники и тормоз.

При частых аварийных остановках связанных с отключением электропитания или нестабильными параметрами электросети, перед каждым последующим пуском после аварийной остановки турбодетандера производить проверку срабатывания клапана отсечного ПР1 на отключение электроэнергии.

Работа турбодетандерного агрегата в установившемся режиме характеризуется ровным, высоким по тональности звуком, отсутствием скачкообразного изменения числа оборотов. В случае обнаружения неисправностей остановите турбину и выполните операции по предотвращению характерных неисправностей.

Наименование неисправностей, внешнее проявление и дополнительные признаки |

Вероятная причина |

Метод устранения |

|---|---|---|

Повышение температуры масла после теплообменника более 313 К (40ºС) (Т201) |

Недостаток охлаждающей воды. Засорение фильтра А205. Засорение охладителя. |

Увеличить подачу охлаждающей воды. Промыть фильтроэлемент. Промыть водяную полость теплообменника. |

Падение давления масла в системе смазки (М201) |

Срыв работы насоса из-за неисправностей во всасывающей линии. Низкий уровень масла в баке. Утечка масла на нагнетательной линии. |

Устранить неисправность. Долить масло. Уплотнить места утечек. |

Увеличение сопротивления фильтра А204 |

Засорение фильтра |

Заменить фильтрэлемент. |

Увеличение утечки воздуха по ротору. |

Износ уплотнения. |

Заменить втулку 2 |

Неравномерный, меняющийся звук, скачкообразное изменение числа оборотов, увеличение утечек при стабильном режиме. |

Нарушение балансировки ротора. |

Заменить турбину. |

Во время эксплуатации турбодетандерного агрегата фиксировать установленные параметры агрегата (параметры воздуха – температура на входе в турбину, давление на входе и выходе – определяются режимом работы установки). Частота снятия показаний определяется руководством по эксплуатации установки.

Примечание! При кратковременных остановках агрегата насос допускается не отключать при наличии избыточного давления в воздушных полостях турбины. Давление контролировать соответствующим манометром воздухоразделительной установки.

При остановке турбины без последующего отогрева блока разделения для предотвращения замораживания переднего подшипника после закрытия отсечного клапана необходимо немедленно закрыть вентиль между турбиной и нижней колонной.

Для надежного прогрева зоны переднего подшипника при кратковременных остановках без отогрева блока разделения продолжительность работы насоса перед пуском турбины должна быть не менее 10 минут без подачи воды на охладитель масла.

Обслуживание агрегата должен производить только обученный персонал, имеющий специальную подготовку и квалификацию. Все работы по ремонту и периодическому техническому обслуживанию агрегата должны производиться при обесточенном электрооборудовании и отсутствии давления в воздушных и масляных коммуникациях. Разборку и сборку агрегата производить в условиях, исключающих попадание на детали пыли и других загрязнений, а также повреждение рабочих поверхностей деталей.

Пуск турбодетандера и его эксплуатация в установившемся режиме очень несложны. Основными требованиями являются предотвращение деформации и отсутствие твердых частиц в расширяемом газе.

В отношении деформации опасным является лишь период охлаждения при пуске теплого турбодетандера, поскольку при быстром охлаждении деформации могут быть неравномерными. Однако, постепенное охлаждение турбодетандера в течение относительно малого времени является вполне надежной гарантией.

Что касается чистоты расширяемого газа, то следует иметь в виду, что высаживание льда и твердой двуокиси углерода в проточной части турбодетандера ведет как к износу соплового аппарата, так и к забиванию проточной части и, как следствие, к резкому падению расхода и мощности. Не исключается также при этом и неспокойный ход машины вплоть до недопустимых вибраций. Поэтому работа воздухоразделительной установки должна вестись так, чтобы не только при установившемся режиме, но также в период пуска (охлаждения) установки высаживание льда и твердой CO2 в проточной части турбодетандера безусловно было бы исключено.

Удаление льда и твердой двуокиси углерода, высадившихся в проточной части в результате случайных недостатков при эксплуатации установки, особенных трудностей не представляет. Это может быть произведено, например, отогревом турбодетандера путем вращения ротора на холостом ходу. Отогрев может быть ускорен одновременной продувкой проточной части сухим воздухом, или азотом нормальной температуры, всегда имеющимися в воздухоразделительных цехах.

Определенную опасность для прочности турбодетандера представляет заброс в проточную часть жидкости. Поэтому, если по технологической схеме расширяемый в турбодетандере газ соприкасается до входа в турбодетандер с ожиженными газами, следует предусматривать соответствующие сепараторы.

Во время пробного пуска, так же как и при обкатке, агрегат подлежит внимательному надзору со стороны опытного персонала.

При благоприятных результатах пробного пуска холодные части агрегата отогреваются и корпус изолируется тепловой изоляцией.

Во время работы агрегат подлежит регулярному наблюдению с периодическими записями (примерно через 1 час) результатов осмотра. В первую очередь это относится к температуре подшипников, температуре и давлению масла, а также к температуре охлаждающей воды на входе и выходе из охладителя масла, температуре и давлению газа на входе и выходе из турбодетандера, мощности турбодетандера.

Масляные фильтры должны периодически очищаться, а само масло подвергаться соответствующему лабораторному анализу. Рекомендуется периодически часть масла сливать и заменять его свежим. Следует также вести наблюдения за качеством охлаждающей воды для предотвращения забивки водной полости маслоохладителя.

Система защиты от разгона должна периодически проверяться и ревизоваться. Воздух для питания сервопровода должен быть чистым.

Примерно раз в год агрегат подлежит полной разборке, промывке, ревизии и необходимому ремонту. Путем таких профилактических мероприятий заблаговременно устраняются возможные неполадки и удлиняется срок службы агрегата.

Пуск — турбодетандер

Cтраница 1

Пуск турбодетандера должен начинаться с включения мотор-генератора.

[1]

Пуск турбодетандера производят следующим образом. Сначала включают рубильник на электрощите, подводящем ток к центробежному выключателю и через него к генератору. Если турбо-детандер соединен муфтой непосредственно с турбокомпрессором, то сначала пускают турбокомпрессор, а затем открывают вентиль подачи воздуха в турбодегандер.

[2]

Пуск турбодетандера начинается с включения тормозного мотор-генератора.

[3]

Все обнаруженные неисправности устраняют до пуска турбодетандера. Пуск, испытания и наладку турбодетандера проводят так же, как турбокомпрессора.

[4]

В отношении деформации опасным является лишь период охлаждения при пуске теплового турбодетандера, поскольку при быстром охлаждении деформации могут быть неравномерными. Однако, постепенное охлаждение турбодетандера в течение относительно малого времени является вполне надежной гарантией.

[5]

Исправное действие систем сигнализации, блокировок и противо-аварийной защиты необходимо проверять перед каждым пуском турбодетандера в работу. Результаты проверок следует фиксировать в вахтенном журнале и в агрегатной книге за подписью руководителя работ.

[6]

Турбодетандерный агрегат, предназначенный для охлаждения сжатого гелия, включает в себя дпа турбодетандера, агрегат смазки, щит контроля и пуска турбодетандеров.

[7]

После того как давление в нижней колонне достигнет 2 5 — 3 0 ати, пускают турбодетандер. Пуск турбодетандера осуществляется следующим образом. Прокачивают масло ручным масляным насосом. Не прекращая подкачки вручную, включают двигатель турбодетандера и, убедившись, что давление масла возрастает, быстро закрывают вентиль, отсекающий маслопровод от ручного насоса. Необходимо следить за тем, чтобы давление масла до фильтра не превышало 3 5 ати, а после холодильника — не снижалось менее 0 8 ати. Нормальным следует считать давление масла до фильтра 2 5 — 3 ати, а после холодильника-1 5 — 1 7 ати. Излишне большой перепад давлений свидетельствует о сильной засоренности фильтра.

[8]

После остановки машины необходимо продуть турбодетандер и коммуникации перед ним. Пуск турбодетандера разрешается только после устранения причин, вызвавших остановку.

[9]

Перед пуском турбодетандера убеждаются в устранении неисправностей, обнаруженных в предыдущий период его работы. Внешним осмотром устанавливают наличие и исправность контрольно-измерительных приборов и предохранительных устройств.

[10]

Страницы:

1

Технологические установки и газораспределительные станции, перерабатывая энергию сжатого газа, позволяют не только получать холод. Они способны вырабатывать механическую и электрическую энергию. Такое устройство известно, как турбодетандер, принцип действия которого основан на перепадах давления. Данные установки позволяют получать не использованный энергетический потенциал.

Устройство турбодетандера

Турбодетандерная установка представляет собой лопаточную турбинную машину с непрерывным действием. С помощью турбодетандера производится расширение газа с целью его дальнейшего охлаждения. Освобожденная энергия позволяет совершать полезную внешнюю работу. Турбодетандер осуществляет низкотемпературную обработку газа в промышленных установках, принимают непосредственное участие в сжижении газа и разделении многокомпонентных газовых смесей.

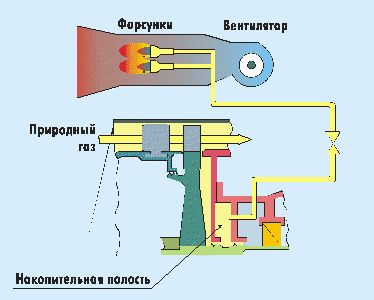

В конструкцию турбодетандера входит корпус, ротор, сопловой регулируемый аппарат, а также направляющий аппарат, оборудованный поворотными механизмами. Агрегат полностью герметичен и не нуждается в электрической энергии. Направление движущегося потока газа определяет его конструкцию. Поэтому турбодетандеры могут быть центробежными, центростремительными и радиальными (осевыми). В соплах наблюдается различная степень расширения газа. В связи с этим турбодетандеры разделяются на активные и реактивные.

В первом случае давление понижается лишь в неподвижных направляющих каналах, а во втором случае – еще и во вращающихся каналах ротора. Конструкции установок могут быть одноступенчатыми или многоступенчатыми, в зависимости от количества ступеней.

Принцип работы турбодетандерных установок

Прохождения газа или сжиженных газовых смесей происходит через отверстия неподвижных направляющих каналов, исполняющих функции сопел. В этом месте потенциальная энергия газа частично преобразуется в кинетическую, благодаря которой приводятся в действие вращающиеся лопаточные каналы ротора. Резкое расширение газа приводит к падению давления, в результате чего ротором совершается механическая работа с одновременным интенсивным охлаждением газового потока. Одновременно с ротором вращается колесо компрессора, насаженное на него.

Как правило, при использовании установок в промышленности, на входе турбины поддерживается постоянное давление в соответствии с проектным уровнем. В такой ситуации давление регулируется специальными клапанами, что не совсем рационально. Более эффективными считаются турбины с переменным давлением при полностью открытых входных клапанах. Используемые клапана должны иметь максимально большие размеры. Это позволяет достигнуть необходимого дросселирования при перепадах давления всего лишь 5-10%. Для традиционных клапанов этот показатель составляет 25 — 50% из-за слишком малых размеров. То же самое касается насосов, создающих давление газа. Они подбираются в соответствии с конкретными условиями эксплуатации.

Наиболее оптимальным вариантом является применение турбодетандера для производства электроэнергии за счет избыточного давления. Одновременно, газ, проходящий через агрегат, используется по прямому назначению, независимо от режима работы и без каких-либо потерь. Таким образом, весь цикл представляет собой термодинамический обратимый процесс.

Использование турбодетандеров в промышленности

Применение турбодетандеров практикуется совместно с новыми установками или теми из них, которые были подвергнуты существенной модернизации. В обязательном порядке учитывается экономическая целесообразность и условия конкретного предприятия.

В промышленности широко используются турбодетандеры, принцип действия которых позволяет вырабатывать электрическую или механическую энергию, приводящих в движение вентиляторы или компрессоры. Но, несмотря на оптимальную энергетическую эффективность применения этих агрегатов, они должны соотноситься с общей предполагаемой потребностью и балансом пара на предприятии. При чрезмерном количестве или мощности устройств вполне возможно избыточное производство пара под низким давлением. Чаще всего этот пар просто стравливается в атмосферу, что значительно снижает энергетическую эффективность.

Основным условием должна стать доступность парового потока, необходимого для нормальной работы турбодетандера в течение точно установленного и довольно продолжительного отрезка времени. В случае нерегулярного или непредсказуемого поступления пара, его полезное применение существенно затрудняется, и турбина будет работать вхолостую. Наиболее эффективное использование турбодетандеров требует существенных перепадов давления и большого расхода газа. Поэтому агрегаты нашли широкое применение в черной металлургии, где работа плавильных печей сопровождается мощным потоком доменного газа.

Турбодетандерный агрегат

Его принцип действия основан на перепадах давления

Турбодетандерный агрегат ТДА (turbo-expanding assembly) — турбинная лопаточная машина непрерывного действия для охлаждения газа путем его расширения с совершением внешней работы.

Турбодетандер, работающий на перепадах давления, позволяет получать механическую и электрическую энергию.

Применение:

- на нефтегазовых промыслах — в установках низкотемпературной обработки газа и установках сжижения газа;

- на предприятиях ТЭК, химической и нефтехимической отраслей промышленности — в установках низкотемпературного разделения многокомпонентного газовых смесей;

- в черной металлургии, где работа плавильных печей сопровождается мощным потоком доменного газа.

Состав ТДА:

- корпус,

- ротор,

- регулируемый сопловой аппарат,

- направляющий аппарат компрессора с резьборычажными механизмами поворота.

Принцип работы ТДА:

Газ или газовая смесь проходит через неподвижные направляющие каналы (сопла), преобразующие часть потенциальной энергии газа в кинетическую, и систему вращающихся лопаточных каналов ротора.

При резком расширении газа происходит падение давления, и при совершении им механической работы вращения ротора происходит интенсивное охлаждение газа.

Вместе с ротором вращается насаженное на него рабочее колесо компрессора.

Турбодетандерный агрегат герметичен и не потребляет электроэнергии.

Различные конструкции ТДА:

по направлению движения потока газа:

- центробежные,

- центростремительные,

- осевые (радиальные);

по степени расширения газа в соплах:

- активные — понижение давления происходит только в неподвижных направляющих каналах,

- реактивные — давление понижается также и во вращающихся каналах ротора);

по числу ступеней:

- одноступенчатые,

- многоступенчатые.

Эффективность ТДА как охлаждающего устройства оценивается изоэнтропийным (адиабатическим) КПД ns, равным отношению действительного теплоперепада (разности энтальпий рабочей среды до и после турбодетандерного агрегата) к изоэнтропийному теплоперепаду ΔHs=Н1-H2 при расширении рабочей среды с начале состояния до одинакового конечного давления:

КПД ТДА зависит от изменения режима работы, от параметров рабочей среды (давления, температуры, расхода газа) и др.

При оптимальных режимах работы достижимы значения КПД до 0,8 и выше.

КПД снижается при наличии жидкой фазы в потоке входящего газа, а также при конденсации газа в ТДА.

В промышленности нередко используются ТДА для выработки электрической или механической энергии, приводящей в движение вентиляторы или компрессоры.

Однако при чрезмерном количестве или мощности ТДА вероятно избыточное производство пара под низким давлением, что предполагает стравливание пара в атмосферу и снижение эффективности.

Первый ТДА был внедрен для установки НТК газа на Шебелинском газоконденсатном месторождении во времена СССР в 1968 г.

Для установок подготовки газа (УПГ) и для газоперерабатывающих установок выпускаются ТДА с турбодетандерами и компрессорами центробежного и центростремительного типов.

ТДА рассчитан на работу в УПГ при температуре сепарации до -10 о С в диапазоне рабочих давлений 8 — 0,2 МПа.

Пропускная мощность ТДА с помощью поворотного соплового аппарата турбодетандера плавно регулируется в интервале 2 — 4 млн м 3 /сутки. Максимальная холодопроизводительность ТДА при давлении 8 МПа и температуре -26 о С — 4,19 млн*кДж/час, производительность по газу 2,5 млн м 3 /сутки.

Источник

Принцип действия турбодетандера

Технологические установки и газораспределительные станции, перерабатывая энергию сжатого газа, позволяют не только получать холод. Они способны вырабатывать механическую и электрическую энергию. Такое устройство известно, как турбодетандер, принцип действия которого основан на перепадах давления. Данные установки позволяют получать не использованный энергетический потенциал.

Устройство турбодетандера

Турбодетандерная установка представляет собой лопаточную турбинную машину с непрерывным действием. С помощью турбодетандера производится расширение газа с целью его дальнейшего охлаждения. Освобожденная энергия позволяет совершать полезную внешнюю работу. Турбодетандер осуществляет низкотемпературную обработку газа в промышленных установках, принимают непосредственное участие в сжижении газа и разделении многокомпонентных газовых смесей.

В конструкцию турбодетандера входит корпус, ротор, сопловой регулируемый аппарат, а также направляющий аппарат, оборудованный поворотными механизмами. Агрегат полностью герметичен и не нуждается в электрической энергии. Направление движущегося потока газа определяет его конструкцию. Поэтому турбодетандеры могут быть центробежными, центростремительными и радиальными (осевыми). В соплах наблюдается различная степень расширения газа. В связи с этим турбодетандеры разделяются на активные и реактивные.

В первом случае давление понижается лишь в неподвижных направляющих каналах, а во втором случае – еще и во вращающихся каналах ротора. Конструкции установок могут быть одноступенчатыми или многоступенчатыми, в зависимости от количества ступеней.

Принцип работы турбодетандерных установок

Прохождения газа или сжиженных газовых смесей происходит через отверстия неподвижных направляющих каналов, исполняющих функции сопел. В этом месте потенциальная энергия газа частично преобразуется в кинетическую, благодаря которой приводятся в действие вращающиеся лопаточные каналы ротора. Резкое расширение газа приводит к падению давления, в результате чего ротором совершается механическая работа с одновременным интенсивным охлаждением газового потока. Одновременно с ротором вращается колесо компрессора, насаженное на него.

Как правило, при использовании установок в промышленности, на входе турбины поддерживается постоянное давление в соответствии с проектным уровнем. В такой ситуации давление регулируется специальными клапанами, что не совсем рационально. Более эффективными считаются турбины с переменным давлением при полностью открытых входных клапанах. Используемые клапана должны иметь максимально большие размеры. Это позволяет достигнуть необходимого дросселирования при перепадах давления всего лишь 5-10%. Для традиционных клапанов этот показатель составляет 25 – 50% из-за слишком малых размеров. То же самое касается насосов, создающих давление газа. Они подбираются в соответствии с конкретными условиями эксплуатации.

Наиболее оптимальным вариантом является применение турбодетандера для производства электроэнергии за счет избыточного давления. Одновременно, газ, проходящий через агрегат, используется по прямому назначению, независимо от режима работы и без каких-либо потерь. Таким образом, весь цикл представляет собой термодинамический обратимый процесс.

Использование турбодетандеров в промышленности

Применение турбодетандеров практикуется совместно с новыми установками или теми из них, которые были подвергнуты существенной модернизации. В обязательном порядке учитывается экономическая целесообразность и условия конкретного предприятия.

В промышленности широко используются турбодетандеры, принцип действия которых позволяет вырабатывать электрическую или механическую энергию, приводящих в движение вентиляторы или компрессоры. Но, несмотря на оптимальную энергетическую эффективность применения этих агрегатов, они должны соотноситься с общей предполагаемой потребностью и балансом пара на предприятии. При чрезмерном количестве или мощности устройств вполне возможно избыточное производство пара под низким давлением. Чаще всего этот пар просто стравливается в атмосферу, что значительно снижает энергетическую эффективность.

Основным условием должна стать доступность парового потока, необходимого для нормальной работы турбодетандера в течение точно установленного и довольно продолжительного отрезка времени. В случае нерегулярного или непредсказуемого поступления пара, его полезное применение существенно затрудняется, и турбина будет работать вхолостую. Наиболее эффективное использование турбодетандеров требует существенных перепадов давления и большого расхода газа. Поэтому агрегаты нашли широкое применение в черной металлургии, где работа плавильных печей сопровождается мощным потоком доменного газа.

Источник

Турбодетандеры

Изготовление, сборка, тестирование и испытание турбодетандеров

производится на заводах в Швейцарии, Германии, Франции, Турции, США, Японии и Кореи

Компания в России Интех ГмбХ / LLC Intech GmbH была образована в 1997 году, является официальным дистрибьютором различных производителей промышленного оборудования, предлагает Вашему вниманию турбодетандеры.

Примечание:

Поставляемые турбодетандеры сертифицированы в соответствии с нормами и правилами России и стран СНГ и имеют все необходимые разрешения для использования на их территории.

Особенности конструкции предлагаемых турбодетандеров

1. Корпус турбодетандера

Проектируется и изготавливается по стандарта ASME.

Гидравлические испытания проводятся под давлением, в 1,5 раза превышающем максимально допустимое рабочее давление.

2. Рабочее колесо турбодетандера

Открытое / закрытое рабочее колесо.

Высокая производительность: до 94%.

Измельчение посторонних твердых частиц.

Термическая обработка для максимальной прочности и долговечности.

Материальное исполнение: алюминиевый сплав, нержавеющая сталь.

3. Входные направляющие лопатки

Аэродинамическая эффективная конструкция.

Эрозионно-устойчивый материал.

Широкий эксплуатационный диапазон.

4. Вал

Специально сконструированные приспособления для обеспечения крутящего момента трансмиссии

5. Лабиринтное уплотнение

Безопасная и надежная система.

6. Подшипники

Комбинация радиально упорного подшипника с самоустанавливающимися сегментами и осевого упорно конического подшипника.

Высокая устойчивость и надежность.

7. Корпус компрессора

Проектируется и изготавливается по спецификациям стандарта ASME.

Гидравлические испытания проводятся под давлением, в 1.5 раза превышающем максимально допустимое рабочее давление.

8. Рабочее колесо компрессора

Открытое рабочее колесо 3D.

Высокая производительность.

Измельчение твердых посторонних частиц.

Термическая обработка для максимальной прочности и долговечности.

Материал: алюминиевый сплав, нержавеющая сталь или титан.

Входные регулируемые лопатки турбодетандера спроектированы таким обзом, чтобы обеспечить нулевые перепускные потери (без потерь для производительности), контроль движения и высокую производительность для широкого эксплуатационного диапазона.

Проектированию рабочих колес: широкое использование моделирующих компьютерных программ для оптимизации формы насадок, что позволяет осуществить оптимальное проектирование лопаток и ограничение размеров привода.

Предварительно подготовленные материалы, специальная обработка рабочих поверхностей обеспечивают плавную эксплуатацию при всех рабочих условиях.

Усовершенствованные рабочие колеса для турбодетандеров

Рабочие колеса турбодетандеров изготавливаются под конкретные задачи заказчиков, чтобы обеспечить наилучшие рабочие параметры и максимальную производительность. Они изготавливаются из кованых цельных заготовок.

Рабочие колеса турбодетандеров изготавливаются из алюминиевых сплавов, титана или нержавеющей стали, чтобы свести к минимуму производственные потери из-за зазора бандажа лопаток с открытыми рабочими колесами. Все рабочие колеса турбодетандеров и компрессоров спроектированы так, чтобы обеспечить максимальную производительность.

Рабочие параметры турбодетандеров:

Мощность: от 100 до 60 МВт;

Производительность: до 80 млн.м³/сут;

Давление на входе: до 150 атм;

Температура на входе: от -196°С;

КПД детандера: до 93%

Существующие типы турбодетандеров:

Детандер-компрессор

Широкое применение в промышленности. После сепарации тяжелых углеводородов в сепарационном барабане, газ сжимается в центробежном компрессоре. Агрегат имеет единый вал с одним колесом детандера и одним компрессорным колесом. Этот тип турбодетандера применяют в технологических циклах для понижения температуры газа и для повышения давления технологического газа вследствие работы ступени компрессора.

Детандер-генератор

Используется для выработки электроэнергии (с получением холода) в технологических установках и на газораспределительных станциях при утилизации (регенерации) энергии сжатого газа.

Детандер с гидротормозом

Используется там, где необходима небольшая холодопроизводительность (до 100 кВт), а утилизация мощности, вырабатываемой детандером, экономически не целесообразна.

Варианты исполнения турбодетандеров:

- с подшипниками традиционного типа

- с различными системами уплотнения вала

- с активными магнитными подшипниками;

Область применения:

Турбодетандеры с успехом применяются в области переработки природного газа и нефтехимии, в энергетике.

При работе с природным газом можно также выделить следующие применения турбодетандеров: контроль точки росы, регенерация этана, охлаждение и сжижение газов и проекты с большим расходом жидкости на выходе из детандера.

Основные направления применения турбодетандеров:

- Рынок промышленного газа

- Танкеры для перевозки сжиженных природных газов

- Морские платформы

- Газоперерабатывающие заводы

- Заводы по производству сжиженного природного газа

- Заводы по производству олефинов

- Выработка электроэнергии для станций снижения давления и газогенераторных станций

Пример инжинирингового проекта на турбодетандер

Одноступенчатая детандер – генераторная установка в блочном исполнении. В состав входят следующие основные части:

1. Корпус детандера, включая входной направляющий аппарат и сопутствующие компоненты

Корпус изготовлен из нержавеющей стали. Вертикальный входной патрубок и горизонтальный выпускной патрубок, выполнены по стандарту ANSI 300.

Открытое колесо, изготовленное методом фрезерования из одной заготовки алюминия.

Регулируемые сопла: с пневматическим приводом, с выходом 4-20 мА.

- Дефлектор и штифты сопла;

- Сопловые сегменты;

- Регулировочные кольца;

- Поршневое кольцо сопла;

- Неподвижное кольцо сопла

Одноступенчатый редуктор с параллельным валом, с горизонтальным смещением скорости, передающий расчетную мощность от детандера на генератор при 3000 об/мин. Насос смазочного масла с редуктором.

В комплекте контрольно измерительные приборы:

- Термопреобразователи сопротивления температуры подшипника на 100 Ом;

- Распределительная коробка согласно NEMA 4x;

- Датчик вибрации.

Установленный на горизонтальных лапах асинхронный генератор, подходящий для температуры окружающей среды 40°С, в исполнении NEMA B, с классом изоляции F, эксплуатационный коэффициент 1,15. Допустимое повышение температуры на 80°С сопротивлением при эксплуатационном коэффициенте 1 на основании непрерывной полной синусоиды на зажимах двигателя. Подшипники выполнены с консистентной смазкой.

Из углеродистой стали, с настилами из рифленого материала для исключения проскальзывания. Окраска выполнена для применения на открытом воздухе. С монтажными проушинами для транспортировки и перемещения.

- Лабиринтное уплотнение;

- Система регулирования давления с саморегулирующимся регулятором дифференциального давления;

- Фильтр уплотнительного газа на 5 микрон с бумажными элементами;

- Датчик дифференциального давления по фильтру;

- Датчик дифференциального давления по уплотнению детандера (датчик сигналов тревоги и отключения).

- Маслосборник под атмосферным давлением;

- Туманоуловитель (каплеуловитель);

- Вспомогательный маслонасос с приводом от двигателя;

- Охладитель с воздушным вентилятором;

- Масляные фильтры (спаренные главные фильтры с перепускным клапаном);

- Труба из углеродистой стали выше фильтров смазочного масла;

- Труба из нержавеющей стали ниже фильтров смазочного масла;

- Клапаны из углеродистой стали с проточной частью из нержавеющей стали.

7. Устройства управления и КИП

- Все контрольно-измерительные приборы, установленные на раме основание;

- Отсечные или игольчатые клапана на всех манометрах;

- Трубки и фитинги КИП;

- Все электрические КИП на месте на раме основании, соединены проводкой с клеммной коробкой с 20% запасными клеммами для использования заказчиком.

| Технологический газ | Молекулярный вес | мол% | |||

|---|---|---|---|---|---|

| Метан | C1 | 16.0430 | 90.9235 | 90.9235 | 90.9235 |

| Этан | C2 | 30.0700 | 4.5273 | 4.5273 | 4.5273 |

| Пропан | C3 | 44.0970 | 0.4017 | 0.4017 | 0.4017 |

| i-Бутан | IC4 | 58.1230 | 0.0256 | 0.0256 | 0.0256 |

| n-Бутан | NC4 | 58.1230 | 0.0357 | 0.0357 | 0.0357 |

| i-Пентан | IC5 | 72.1500 | 0.0046 | 0.0046 | 0.0046 |

| n-Пентан | NC5 | 72.1500 | 0.0037 | 0.0037 | 0.0037 |

| n-Гексан | NC6 | 86.1770 | 0.0007 | 0.0007 | 0.0007 |

| n-Гептан | NC7 | 100.2040 | 0.02 | 0.02 | 0.02 |

| Азот | N2 | 28.0134 | 4.06 | 4.06 | 4.06 |

| Кислород | O2 | 31.9988 | 0.0101 | 0.0101 | 0.0101 |

| Углекислый газ | CO2 | 44.0100 | 0.0068 | 0.0068 | 0.0068 |

| Рабочие условия | Лето | Зима | Год | ||

| Молекулярный вес | 17.33 | 17.33 | 17.33 | ||

| Вход | P1, кг/см² (абс.) | 43 | 43 | 43 | |

| T1, °C | 90 | 85 | 85 | ||

| Выход | P2, кг/см² (абс.) | 12 | 12 | 12 | |

| T2, °C | 43.4 | 11.5 | 11.5 | ||

| Расход | Нм³/сутки | 334032 | 1523750 | 923597 | |

| Скорость вала | 31,000 | 31,000 | 31,000 | ||

| Диаметр | дюйм | 8.75 | |||

| КПД | % | 45 | 77 | 77 | |

| Мощность на колесе | л.с. | 333 | 2554 | 1548 | |

| Мощность на колесе | кВт | 248 | 1905 | 1155 | |

| Cp1/Cp2 | 0.583/0.526 | 0.583/0.515 | 0.583/0.515 | ||

| Входные фланцы | дюйм | 10 | |||

| Скорость газа на входе | м/с | 2,4 | 10,36 | 6,4 | |

| Выходные фланцы | дюйм | 14 | |||

| Скорость газа на выходе | м/с | 3,96 | 15,54 | 9,4 |

- Турбодетандер, редуктор и генератор в блочном исполнении

- Система смазки

- Система уплотнения

- Опорная рама-основание

- Локальная панель управления с программным логическим контролером

- Электропроводка и КИП на скиде

- Стандартная окраска

- Заводское испытание без нагрузки, без присутствия заказчика во время испытания

Технические предложения на турбодетандер-генераторы

Турбодетандер-генератор

| Производительность объемная по газу, м 3 /ч | 3 000 | 9 000 | 15 000 |

| Давление газа на входе, бар (абс.) | 3,0 | 3,0 | 3,0 |

| Давление газа на выходе, бар (абс.) | 1,5 | 1,5 | 1,5 |

| Температура газа на входе,°C | 15 | 15 | 15 |

| Температура подогретого газа,°C | 43 | 43 | 43 |

| Температура газа на выходе,°C | 15 | 15 | 15 |

| Эффективность, % | 60 | 60 | 60 |

| Производительность массовая по газу, кг/ч | 2,162 | 6,486 | 10,811 |

| Степень расширения | 2,00 | 2,00 | 2,00 |

| Требования к подогреву, БТЕ/ч | 125,121 | 375,364 | 625,607 |

| Расчетная мощность, кВт | 34 | 102 | 169 |

| Вырабатываемая электроэнергия | 380 В / 3 ф / 50 Гц |

- Турбодетандер;

- Синхронный генератор переменного тока с ГПМ и автоматическим регулятором напряжения;

- Теплообменник предварительного нагрева

- Вся система управления, включая синхронную способность, мониторинг всех данных и управление ими, удаленный мониторинг и возможность управления. Система полностью защищена и может быть интегрирована с системой заказчика;

- Шкаф управления с контакторами, реле, электропроводка по принятым стандартам;

- Вся трубная обвязка и сварка по стандартам ASME;

- Система смазки с резервуаром и масляным насосом.

Система генерации электроэнергии (СГЭ) с выходной мощностью 2,3 МВт:

| Расход газа | Единицы измерения (нм³/ч) | Давление (бар) | Температура на входе (°C) | Температура на выходе (°C) | Выходная мощность (кВт) | |

|---|---|---|---|---|---|---|

| На входе | На выходе | |||||

| Максимальный | 350 000 | 86 | 63 | 20 | 0 | 2261 |

| Средний | 300 000 | 86 | 63 | 20 | 0 | 1939 |

| Минимальный | 250 000 | 86 | 63 | 20 | 0 | 1617 |

Система генерации электроэнергии (СГЭ) на основе полнопоточного генератора с двухступенчатым детандером:

Примечание по температуре воздуха на входе:

В детандерном оборудовании, как правило, происходит значительное охлаждение расширяющихся газов по принципу Джоуля-Томпсона. Данные расчеты учитывают выходную температуру в -20 °C. Это минимальная рекомендуемая рабочая температура оборудования. С целью производства фактической электроэнергии для каждой ступени детандера рекомендуется коэффициент понижения давления 5:1. При таком коэффициенте, понижения давления и при стандартной температуре на входе 16 °C, выходная температура будет значительно меньше, чем -20 гр. °C и потребуется предварительный нагрев входящего воздуха. Достичь этого можно различными способами, включая использование выхлопа одной или нескольких газовых турбин (комбинированная выработка тепла и электроэнергии).

СГЭ с выходной мощностью 2,2 МВт

| Параметры на входе | |

| Макс поток воздуха: | 37 500 м³/ч |

| Давление: | 30 бар изб; |

| Температура воздуха: | 16 °C. |

| Параметры на выходе | |

| Давление: | 0 бар изб; |

| Температура воздуха: | -20 °C. |

СГЭ с выходной мощностью 500 кВт

| Параметры на входе | |

| Макс поток воздуха: | 10 300 м³/ч |

| Давление: | 30 бар изб; |

| Температура воздуха: | 16 °C. |

| Параметры на выходе | |

| Давление: | 0 бар изб; |

| Температура воздуха: | -20 °C. |

Персонал компании Интех ГмбХ (Intech GmbH) всегда готов предоставить дополнительную техническую информацию по турбодетандерам.

Турбодетандер, двухступенчатый интегрированный для работы с электрогенератором

Исполнение основано на типовой схеме. Основным масляным насосом является механический насос, приводимый в движение валом редуктора, во время запуска пусковой насос приводится в действие электродвигателем. Масляные аккумуляторы не требуются, так как механический насос будет смазывать подшипники до полной остановки детандера-генератора.

Объем поставки включает в себя детандер-генератор, смонтированный на раме, с основными компонентами:

- турбодетандер.

- планетарная коробка передач согласно стандарту производителя

- низкоскоростная муфта между низкоскоростным валом редуктора и валом генератора

- высокоскоростная муфта между быстроходным валом детандера и редуктором

- 4-полюсный синхронный генератор

- панель сухого газового уплотнения в соответствии с API 614

Турбодетандер включает в себя:

- детандер, смонтированный на раме

- оборудован 2 x 100 % масляными насосами (один насос с механическим приводом в качестве основного насоса + один электрический насос в качестве пускового насоса)

- пневматический регулируемый входной направляющий аппарат на переднем конце каждого колеса

- одна титановое рабочее колесо, установленное на валу детандера

- система уплотнения вала на основе одного сухого газового уплотнения

- Система газового уплотнения, включающая:

* система газового уплотнения с двойными фильтрами, регулятором перепада давления и всеми необходимыми контрольно-измерительными приборами, согласно стандарту API 614. Нагреватель уплотнительного газа и панель управления (тиристорная панель) не требуются, поскольку уплотнительный газ можно брать с входа детандера, где газ уже нагрет до необходимой температуры.

* система сепарации газа с двойными фильтрами, регулятором перепада давления и всеми необходимыми контрольно-измерительными приборами, согласно стандарту API 614.

- Тип планетарной коробки передач

- Номинальная мощность: 6850 кВт (110 % от максимального производства холода)

- Необходимые контрольно-измерительные приборы, такие как датчики вибраций серии 3300, отметчик оборотов, 3 датчика скорости на быстроходном валу, датчики температуры подшипников согласно прилагаемой Схемы трубопроводов и КИП

Низкоскоростные и высокоскоростные муфты; гибкие, с диском и с искробезопасным защитным кожухом

Синхронный генератор: включены в базовый объем поставки.

Система подачи смазочного масла, установленная на отдельной раме

- согласно API 614

- с приборами управления

- Бак для смазочного масла под атмосферным давлением из окрашенной углеродистой стали с электрическим нагревателем

- Трубопровод из нержавеющей стали марки 304/304L

- 1 маслоохладитель с 100 % водяным охлаждением в соответствии с ASME VIII, кожухотрубного типа, кожух из углеродистой стали и труба из медно-никелевого сплава, с перепускным и саморегулируемым клапаном регулирования температуры и со съемным расположением пучка труб.

- 1 x основной масляный насос, приводимый в действие валом коробки передач

- 1 х пусковой насос, приводимый в действие электродвигателем

- Двойные фильтры (ASME VIII div1) с наружной частью из углеродистой стали

- Все контрольно-измерительные приборы и защитные инструменты смонтированы на месте и подключены к распределительным коробкам

- Все остановы в соответствии с ПИД-регулированием (один прибор для сигнализации и управления, второй прибор для остановов)

- Предохранительный клапан давления (PSV), установленный на масляном баке

Оборудование предназначено для применения во взрывоопасных зонах помещений и наружных установок 2-го класса по IEC, категория взрывоопасной смеси IIB, температурный класс T3. Это оборудование предусмотрено для диапазона температур окружающей среды от -20 °C до +45 °C.

В базовый объем поставки входят следующие изделия:

- Быстрозапорные клапаны (см. п. 1.1.1)

- Регулирующий пусковой клапан (см. п. 1.1.2)

- Специальные инструменты (см. п. 1.1.3)

- Фильтр грубой очистки и катушка (см. п. 1.1.4)

- Генератор (см. п. 1.1.5)

- Панель управления и защиты генератора (см. п. 1.1.6)

- Панель управления установкой с ПЛК (см. п. 1.1.7)

- Набор звукоизолирующих покрытий (см. п. 1.1.8)

- Обучение на объектах компании (см. п. 1.2.1)

- Обучение на площадке (см. п. 1.2.2)

- Ноутбук для проведения ТО (см. п. 1.2.3)

- Контроль вибрации и температуры (см. п. 1.2.4)

- Грузовая траверса (см. п. 1.2.5)

Данные для выбора детандера

| Наименование газорегуляторного пункта | Параметр работы | |||||

| Входное давление Р, МПа Давление на входе в детандер | Выходное давление Р, МПа Давление на выходе из детандера | Разница давлений ∆Р, МПа | Расход средний, тыс. м³/ч Расход газа | Колебания по расходу, тыс. м³/ч | Температура газа на входе в детандер, град. С* | |

| 1 | 0,012 | -0,012 | 3,8 | 3 — 4 | ||

| 2 | 0,57 | 0,1 | 0,47 | 0,5 | 0,1- 1 | |

| 3 | 0,58 | 0,1 | 0,48 | 20 | 0 — 90 | |

| 4 | 1,07 | 0,59 | 0,48 | 45 | 30 — 140 | |

| 1,07 | 0,8-1,2 | 0 | ||||

| 5 | 0,57 | 0,015 | 0,555 | 30 | 5 — 50 | |

| 0,57 | 0,1 | 0,47 | ||||

| 6 | 0,575 | 0,07 | 0,505 | 20 | 5-40 | |

| 0,575 | 0,3 | 0,275 | ||||

| 7 | 0,575 | 0,03 | 0,545 | 6 | 1-10 | |

| 0,575 | 0,1 | 0,475 | ||||

| 8 | 1,14 | 0,6 | 0,54 | 60 | 30-80 | |

| 9 | 1,16 | 0,8-1,2 | 0 | 170 | 150-200 | от -10 до 6 |

| 1,16 | 0,06 | 1,1 | 1 | |||

| 10 | 0,57 | 0,06 | 0,51 | 0,6 | 0,1 — 2 | |

| 0,57 | 0,015 | 0,555 | ||||

| 12 | 0,58 | 0,015 | 0,565 | 1,7 | 0,9 — 2,5 | |

| ГРП-ТЭЦ | 0,575 | 0,025 | 0,55 | 8 | 0 — 20 | |

| ГРУ 1 | 0,57 | 0,07 | 0,5 | 1 | 0,1-2 | |

| ГРС -3 | 4 | 1,2 | 2,8 | 220 |

Температура природного газа на входе в газорегуляторные пункты соответсвует температуре окружающей среды (за исключением ГРП-9), так как транспортировка газа происходит по наружным надземным газопроводам

Источник