Р 547-84

МИНИСТЕРСТВО СТРОИТЕЛЬСТВА ПРЕДПРИЯТИЙ НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Всесоюзный научно-исследовательский институт по строительству магистральных трубопроводов

«ВНИИСТ»

РУКОВОДСТВО

ПО ТЕХНОЛОГИИ И ОРГАНИЗАЦИИ ПЕРЕВОЗКИ, ПОГРУЗКИ, РАЗГРУЗКИ И СКЛАДИРОВАНИЯ ТРУБ МАЛЫХ ДИАМЕТРОВ (100-500 мм) ПРИ СТРОИТЕЛЬСТВЕ НЕФТЕГАЗОПРОВОДОВ

Дата введения 1985-01-01

ВНЕСЕНО ВНИИСТом, ОТОС

УТВЕРЖДЕНО ВНИИСТом 12 декабря 1983 г.

ВПЕРВЫЕ

Руководство разработано во исполнение «Целевой программы по совершенствованию системы поставки труб и улучшению их использования в 1981-1985 гг.», утвержденной руководством Миннефтегазстроя.

В настоящем Руководстве рассмотрены вопросы перевозки, складирования и проведения погрузочно-разгрузочных работ с учетом особенностей труб диаметрами 100-500 мм.

Руководство предназначено для транспортных и строительных организаций Миннефтегазстроя и других ведомств.

Данное Руководство разработано: кандидатами техн. наук А.М.Зиневичем, В.П.Ментюковым, В.Ф.Николенко, А.Д.Белоголовским, И.С.Хретининым, инженерами А.Г.Ларионовым, А.С.Сахаровой, В.В.Козыревым, Г.И.Карташевым (ВНИИСТ), инженерами В.Н.Абраменковым, А.И.Шепиловым, А.Н.Дагаевым (Альметьевская полевая база спиральношовных труб).

В работе принимали участие инженеры В.П.Швидко (Транспортное управление), А.А.Файзуллин (Главное техническое управление), О.Н.Туманян (СКБ «Газстроймашина»).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство распространяется на транспортные, погрузочно-разгрузочные и складские работы при сооружении трубопроводов из труб диаметрами 100-500 мм.

1.2. Правила перевозки негабаритных грузов приведены в приложении 1 справочном и приложениях 2-3 обязательных.

1.3. Порядок погрузки труб диаметром 5-100 мм приведен в приложениях 4 и 5 рекомендуемых.

1.4. Руководство составлено с учетом накопленного опыта перевозок изолированных труб больших диаметров и специфики их транспортировки при трубопроводном строительстве.

1.5. При разработке Руководства учтены:

-

транспортно-технологическая схема перевозки труб;

-

требования по обеспечению сохранности труб (в том числе антикоррозионного покрытия труб в процессе их перевозки и проведения погрузочно-разгрузочных и складских операций);

-

требования безопасности работ при перевозке, погрузке, выгрузке и складировании труб;

-

наиболее рациональная загрузка транспортных средств с обеспечением надежности крепления перевозимого груза;

-

технико-экономические показатели транспортных средств.

1.6. Транспортный процесс включает погрузку, перевозку и выгрузку труб. Погрузка и выгрузка труб, или погрузочно-разгрузочные работы, — это подъемно-транспортные операции, выполняемые соответственно грузоотправителем и грузополучателем при перевозке труб подвижным составом любого вида транспорта.

1.8. При выполнении работ на погрузочно-разгрузочных и складских площадках следует строго соблюдать требования техники безопасности и производственной санитарии в соответствии с действующей нормативной документацией, а именно:

СН 81-80* «Освещенность»;

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 12.1.046-85. — Примечание изготовителя базы данных.

ГОСТ 12.1.013-78* «Электробезопасность»;

________________

* На территории Российской Федерации документ не действует. Действуют СНиП 12-03-2001. — Примечание изготовителя базы данных.

ГОСТ 10807-78* «Знаки дорожные»;

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 52290-2004. — Примечание изготовителя базы данных.

ГОСТ 12.3.009-76 «Работы погрузочно-разгрузочные»;

ГОСТ 23407-78 «Ограждения инвентарных строительных площадок и участков»;

ГОСТ 12.4.059-78* «Производство строительно-монтажных работ».

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 12.4.059-89. — Примечание изготовителя базы данных.

1.9. До отправки труб грузополучателю приемку труб по качеству осуществляет ОТК завода-изготовителя, который должен гарантировать их соответствие требованиям действующих технических условий.

1.10. Укладку труб в железнодорожные вагоны выполняют в соответствии с местными техническими условиями на погрузку и крепление труб в полувагонах, разработанных заводом-изготовителем (см. раздел 2 настоящего Руководства) с учетом рекомендаций МПС, изложенных в справочнике «Размещение и крепление грузов в вагонах» [5].

1.11. Приемку труб, доставленных в пункты разгрузки, осуществляет грузополучатель в соответствии с «Инструкцией по поставке, приемке, хранению и использованию изолированных труб большого диаметра при строительстве нефтегазопроводов

1.12. Контроль и оценку качества изоляционного покрытия на разных этапах транспортного процесса, включая погрузочно-разгрузочные и складские работы, осуществляют согласно Классификации основных видов повреждений поверхности изоляционного покрытия (полиэтиленового и эпоксидного) при транспортировке труб, разработанной ВНИИСТом и Уральской территориальной инспекцией по качеству строительства (см. приложение 6 рекомендуемое).

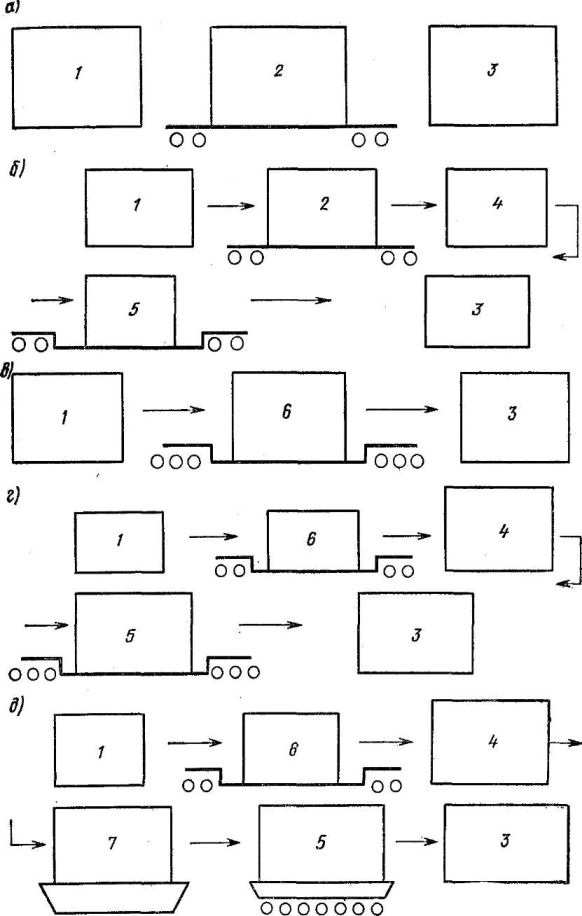

2. ПЕРЕВОЗКА ТРУБ ЖЕЛЕЗНОДОРОЖНЫМ ТРАНСПОРТОМ

2.1. Трубы, поступающие от завода-изготовителя по железной дороге к грузополучателю, доставляют, как правило, в полувагонах. В зависимости от диаметра, наличия изоляционного покрытия и принятой технологии трубы погружают в полувагоны многоярусно различными способами укладки.

Различают следующие способы укладки труб в полувагоны, приведенные на рис.1, а-е:

-

в седло (см. рис.1, а);

-

послойно (см. рис.1, б);

-

в пакетах послойно (см. рис.1, в);

-

комбинированный — в «седло» и в пакетах (см. рис.1, г);

-

комбинированный — послойно и в пакетах (см. рис.1, д);

-

в пакетах «сотами» (см. рис.1, е).

Рис.1. Схемы размещения труб в полувагонах:

а — «в седло»; б — послойно; в — в пакетах послойно; г — комбинированно (в «седло» и в пакетах); д — комбинированно (послойно и в пакетах); е — в пакетах «сотами»

2.2. До подачи под погрузку полувагоны должны быть тщательно проверены и подготовлены.

2.3. Подготовка отправителем подвижного состава к погрузке состоит в следующем:

-

пол полувагона должен быть очищен от остатков груза (камней, угля, металлической проволоки и т.п.);

-

в зимнее время полы полувагона, обвязочный инвентарь, подкладки и бруски необходимо очистить от снега, льда и грязи;

-

пол полувагона под подкладками и поверхности подкладок следует посыпать тонким слоем чистого сухого песка.

2.4. Подкладки, прокладки и другой инвентарь изготовляют из пиломатериалов не ниже второго сорта по ГОСТ 8488-73* и ГОСТ 2695-83.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 26588-85. — Примечание изготовителя базы данных.

Проволока, применяемая для крепления груза, должна быть мягкая, термически обработанная (отожженная) согласно ГОСТ 3282-74 или горячекатаная согласно ГОСТ 2990-78, диаметром не менее 4 мм. Повторное использование проволоки не допускается.

Для крепления деревянного инвентаря следует применять гвозди длиной на 50-60 мм больше высоты детали крепления и соответствующие ГОСТ 4028-63.

2.5. Трубы с изоляционным покрытием перевозят в железнодорожном подвижном составе, используя послойный способ укладки, который обеспечивает сохранность изоляционного покрытия.

Количество труб с полиэтиленовым покрытием диаметрами 159, 168, 219, 273, 325, 377, 426 мм и общая их масса приведены в табл.1.

Таблица 1

Количество изолированных труб, перевозимых в одном полувагоне

|

Показатели |

Значения показателей для разных диаметров труб, мм |

||||||

|

159 |

168 |

219 |

273 |

325 |

377 |

426 |

|

|

Наружный диаметр, мм |

163 |

172 |

223 |

278 |

330 |

382 |

431 |

|

Количество труб в полувагоне, шт. |

203 |

175 |

107 |

79 |

55 |

41 |

35 |

|

Общая масса труб, т |

43,2 |

39,0 |

31,5 |

29,5 |

24,5 |

21,0 |

20,5 |

Трубы укладывают в полувагон послойно согласно схемам, показанным на рис.2, 3.

Рис.2. Схемы размещения и крепления в полувагоне изолированных труб диаметрами:

а — 159 мм; б — 168 мм; в — 219 мм; г — 273 мм

Рис.3. Схемы размещения и крепления в полувагоне изолированных труб диаметрами:

а — 325 мм; б — 377 мм; в — 426 мм

Для обеспечения сохранности изоляции нижний ярус труб укладывают на три подкладки размером 35х150х2800 мм, чтобы исключить контакт изоляционного покрытия с бортами полувагона, вертикально к бортам полувагона на расстоянии 1,5-2,0 м от торца устанавливают стойки сечением 35х50 мм, длиной 1900 мм, которые крепят к борту полувагона пеньковым канатом.

Между ярусами труб устанавливают по две прокладки сечением 35х150 мм и длиной, равной ширине полувагона. Верхние два яруса укладывают на специальную прокладку с деревянными клиньями на концах, предохраняющими трубы от раскатывания.

Для предохранения от продольного перемещения труб с каждого торца полувагона устанавливают торцевые щиты (см. рис.3) на высоте трех верхних рядов труб.

Щиты изготавливают из досок толщиной 40 мм или горбылей толщиной 50 мм, шириной 150-200 мм и длиной не менее 2000 мм. Каждую доску или горбыль прибивают к стойкам со стороны груза гвоздями. Расстояние между стойками 1,8 м. Вместо досок допускается применение жердей диаметром 60-80 мм.

Для стоек щитов используют доски сечением 50х200 мм. Каждый щит укрепляют на уровне середины двух верхних ярусов труб поперечной жердью диаметром не менее 100 мм или брусом 80х80 мм длиной, равной внутренней ширине полувагона. На расстоянии 80-110 мм от концов бруса делают зарубки для крепления растяжек. Растяжки из проволоки диаметром 6,3 мм в четыре нити крепят за первые верхние увязочные устройства полувагона.

Каждый полувагон закрепляют двумя обвязками из проволоки диаметром 6,3 мм в четыре нити, которые расположены поперек полувагона. Для предохранения изоляции под обвязки устанавливают накладки из досок или мягкого материала (полиэтилена, резины и т.д.).

Пряди обвязок скручивают так, чтобы они плотно прилегали к трубам. Обвязки крепят за верхние увязочные петли.

При выполнении узлов обвязок-растяжек и обвязок должны быть оставлены свободные концы, отогнутые на 180°, длина отогнутой части должна быть не менее 0,25 мм.

В местах возможного касания изоляции труб (например, о борта, о выступающие детали) для предохранения изоляционного покрытия труб устанавливают подкладки из дерева, резины или других мягких материалов.

2.6. При перевозке труб без изоляции следует использовать комбинированный способ, при котором достигается наибольшая загрузка подвижного состава.

Количество перевозимых в одном полувагоне труб диаметрами 159, 168, 219, 273, 325, 377, 425 мм и общая их масса приведены в табл.2.

Таблица 2

Количество труб без изоляции, перевозимых в одном полувагоне, для разных диаметров труб

|

Показатели |

Значения показателей для разных диаметров труб, мм |

||||||

|

159 |

168 |

219 |

273 |

325 |

377 |

426 |

|

|

Количество труб в полувагоне, шт. |

302 |

278 |

166 |

101 |

72 |

52 |

39 |

|

(265) |

(249) |

(149) |

(90) |

(68) |

(45) |

(33) |

|

|

Количество ярусов труб «в седло», шт. |

14 |

13 |

10 |

8 |

6 |

6 |

5 |

|

(12) |

(12) |

(9) |

(7) |

(6) |

(5) |

(4) |

|

|

Максимальная масса одного пакета, т |

3,45 |

3,2 |

3,8 |

3,3 |

3,9 |

2,0 |

1,7 |

|

Общая масса труб, перевозимых в полувагоне, т |

54,8 |

53,1 |

51,9 |

47,5 |

40,3 |

33,8 |

22,8 |

Примечание. Цифры в скобках даны для полувагонов с высотой бортов 1880 мм.

Трубы укладывают в полувагон комбинированно (в седло и в пакетах) согласно схемам, показанным на рис.4, 5.

Рис.4. Схемы комбинированной укладки труб в полувагоне диаметрами:

а — 159 мм; б — 168 мм; в — 219 мм; г — 273 мм

Рис.5. Схемы комбинированной укладки труб в полувагоне диаметрами:

а — 325 мм; б — 377 мм; в — 426 мм

Нижний ярус труб укладывают на две деревянные подкладки из лиственных пород сечением 35х150 мм, длиной, равной ширине полувагона.

Последующие ярусы труб укладывают в седловины, образованные трубами нижележащего ряда; в каждом полувагоне трубы располагают следующим образом:

|

Диаметр труб |

Количество ярусов |

Количество пакетов |

Количество труб в пакете |

|

159 |

12-14 |

3 |

19 |

|

168 |

12-13 |

3 |

19 |

|

219 |

9-10 |

3 |

12 |

|

273 |

7-8 |

3 |

7 |

|

325 |

6 |

(2+1) |

(7-6) |

|

377 |

5-6 |

3 |

3 |

|

426 |

4-5 |

3 |

3 |

Под пакеты труб устанавливают на трубы верхнего яруса две прокладки поперечным сечением 2х150 мм. Уложенные на прокладки пакеты обвязывают проволокой диаметром 6,3 мм в две нити в трех местах.

Для предохранения от продольного перемещения груза пакеты увязывают двумя обвязками-растяжками, представляющими собой проволочные скрутки, расположенные под углом к продольной оси полувагона и закрепленные за верхние внутренние или наружные увязочные устройства.

Кроме того, одну растяжку, установленную перпендикулярно к оси полувагона, закрепляют в средней его части (рис.6).

Рис.6. Схема поперечной обвязки труб в полувагоне

Каждая крайняя обвязка-растяжка состоит из двух прядей по две нити: одна прядь образует хомут, который удерживает средний пакет от перемещения, а другая прядь проходит сверху пакета.

Средняя обвязка-растяжка также состоит из двух прядей по две нити; хомут охватывает одновременно все три пакета. Пряди между собой скручивают до плотного прилегания обвязки к грузу и полного натяжения нитей увязки.

2.7. При осуществлении смешанных (железнодорожно-водных) перевозок трубы, как правило, транспортируют только в пакетах. Схемы размещения и крепления в полувагонах пакетов труб (неизолированных) диаметрами 159, 168, 219, 273 мм показаны на рис.7.

Рис.7. Схема размещения и крепления в полувагонах пакетов неизолированных труб диаметрами:

а — 159 мм; б — 219 мм; в — 168 мм; г — 273 мм

Количество пакетированных труб в полувагоне, общая их масса приведены в табл.3.

Таблица 3

Количество пакетированных труб, перевозимых в одном полувагоне, для разных диаметров труб

|

Показатели |

Значение показателей при диаметре труб, мм |

|||

|

159 |

168 |

219 |

273 |

|

|

Количество труб в полувагоне, шт. |

236 |

186 |

126 |

78 |

|

Количество пакетов в полувагоне, шт. |

4 4 |

6 |

9 |

6 |

|

5 |

3 |

3 |

3 |

|

|

Максимальная масса одного пакета, т |

2,0 3,8 |

4,03 |

3,13 |

3,76 |

|

4,8 |

5,09 |

3,75 |

4,70 |

|

|

Количество труб в пакете, шт. |

10 19 |

19 |

10 |

8 |

|

24 |

24 |

12 |

10 |

|

|

Общая масса труб, перевозимых в полувагоне, т |

41,5 |

26,0 |

39,45 |

36,0 |

|

(46,0) |

(38,4) |

Погрузку труб ведут в приведенной последовательности:

-

на пол полувагона ставят поперек две деревянные подкладки из лиственных пород сечением 35х100 мм. Допускается применение подкладок, составленных из двух досок и скрепленных между собой;

-

каждый ряд пакетов разделяют прокладками сечением 35х100 мм;

-

каждый полувагон увязывают двумя обвязками-растяжками, которые располагают под углом к продольной оси полувагона, перпендикулярно к ней, как показано на схеме (см. рис.7). Каждая обвязка-растяжка состоит из двух прядей (по две нити каждая): одна прядь образует хомут, а другая прядь проходит под пакетом, как простая обвязка. Пряди между собою скручивают в двух-четырех местах до полного прилегания, исключающего слабину увязки.

При увязке пакетов нельзя допускать смещения труб в пакете, а при креплении пакетов в полувагоне — перемещения пакетов в процессе перевозки.

Для выполнения узлов обвязок-растяжек и обвязок должны быть оставлены свободные концы, отогнутые на 180°, длина отогнутой части должна быть не менее 0,25 м. Крепление обвязки-растяжки осуществляют за верхние увязочные устройства.

3. ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ РАБОТ И СРЕДСТВА РАЗГРУЗКИ НА ПРИРЕЛЬСОВЫХ ПЛОЩАДКАХ

3.1. Трубы, поступающие в полувагонах на прирельсовые разгрузочные площадки, разгружают автокранами или кранами на пневмоколесном ходу.

3.2. Разгрузку труб длиной до 12 м следует осуществлять автомобильными и пневмоколесными кранами КС-3562А, КС-3561, КС-4561 (К-162), КС-4361 (К-161), КС-5363.

Грузовые характеристики кранов приведены в табл.4.

Таблица 4

Грузовые характеристики автокранов и пневмоколесных кранов

|

Марка |

Краны |

|||

|

Максимальная грузоподъ- |

Вылет крюка, м |

Радиус поворота хвостовой части крана, м |

Грузоподъемность при вылете крюка соответствует расстоянию |

|

|

КС-3562А (К-1015) |

10 |

4-10 |

2,4 |

6,0 |

|

КС-3561 (К-1014) |

10 |

4-10 |

2,9 |

5,0 |

|

КС-4561 (К-162) |

16 |

3,9-10 |

2,9 |

9,0 |

|

КС-4361 (К-161) |

16 |

3,4-10 |

3,0 |

9,0 |

|

КС-5363 |

25 |

4,5-13,8 |

3,6 |

15,0 |

3.3. При разгрузке труб из полувагонов кран следует располагать между полувагоном и трубоплетевозом (рис.8).

Рис.8. Схема разгрузки пакетов труб из полувагонов с погрузкой их на транспортные средства

Просвет Б между хвостовой частью платформы крана и наружным бортом вагона должен составлять не менее 1 м.

Расстояние

где

3.4. Выгрузку труб из полувагонов и погрузку их на транспортные средства осуществляют в такой последовательности:

-

подают полувагоны с трубами к месту разгрузки; подавать вагоны следует маневровым локомотивом, причем вагоны должны быть заторможены специальными башмаками или имеющимися на вагонах ручными тормозами;

-

устанавливают кран на прирельсовой разгрузочной площадке в рабочее положение;

-

снимают скрутки, крепящие трубы в полувагоне;

-

стропуют трубы, поднимают, грузят их на трубоплетевозы и закрепляют.

3.5. Во время проведения погрузочно-разгрузочных работ пребывание людей в полувагоне категорически запрещается.

3.6. При выполнении ручных операций по строповке и выгрузке труб и пакетов труб грузополучатель назначает бригаду из четырех человек. Только старший (бригадир) должен подавать команду машинисту крана.

3.7. В том случае, когда граница верхнего ряда труб ниже 80 см от уровня борта полувагона, для проведения строповки труб в полувагоне необходимо стропальщику спуститься в полувагон по инвентарной лестнице, осуществить строповку труб и, уходя из вагона, извлечь лестницу.

Только после того, как стропальщик покинул полувагон, выполняют следующие операции:

-

крановщик поднимает застропованные трубы из полувагона;

-

стропальщик спускается в полувагон, удаляет следующий ряд прокладок и по лестнице уходит из полувагона.

Когда строповка труб (или пакета труб) выполнена, стропальщики уходят в безопасное место, и только после этого бригадир подает команду на подъем груза.

3.8. Во время подъема и транспортировки труб (или пакета труб) крановщик и бригадир следят за тем, чтобы в опасной зоне не находились люди.

3.9. Участки погрузки-разгрузки труб (или пакета труб) должны быть оборудованы осветительными приборами, обеспечивающими освещенность не менее 20 лк.

3.10. При разгрузке труб диаметрами до 500 мм из полувагонов и погрузке на транспортные средства кранами необходимо пользоваться торцевыми захватами ЗТ-822 или траверсами ОПТ-271.

Основные показатели рекомендуемого торцевого захвата ЗТ-821 приведены в табл.5.

Таблица 5

Технические данные торцевого захвата

|

Показатели |

Значения показателей для |

|

|

ЗТ-822 |

ОПТ-271 |

|

|

Диаметр поднимаемых труб, мм |

100-500 |

273 |

|

Длина поднимаемой трубы, м |

8-12 |

8-12 |

|

Грузоподъемность, т |

4 |

4,5 |

|

Масса захвата, кг |

75 |

712 |

3.11. Для выполнения подъемно-транспортных операций с трубами без изоляции следует применять кольцевые стропы типа СК-21, СК-54 и др.

Технические данные кольцевых стропов приведены в табл.6.

Таблица 6

Технические данные кольцевых стропов

|

Показатели |

Значения показателей для стропов |

|

|

СК-21 |

СК-54 |

|

|

Грузоподъемность, кг |

2000 |

5000 |

|

Длина стропа, мм |

2250 |

2250 |

|

Масса стропа, кг |

1,79 |

4,8 |

3.12. Для строповки и расстроповки труб и секций труб на прирельсовых площадках, притрассовых площадках при их подъеме и перемещении трубоукладчиками следует применять полуавтоматические клещевые захваты КЗ-161, КЗ-2, КЗ-3, КЗ-5.

Технические данные клещевых захватов приведены в табл.7.

Таблица 7

Показатели клещевых захватов

|

Показатели |

Значения показателей для клещевых захватов |

|||

|

КЗ-161 |

КЗ-2 |

КЗ-3 |

КЗ-5 |

|

|

Диаметр поднимаемых труб, мм |

114-168 |

219 |

325 |

530 |

|

Максимальная грузоподъемность, т |

1,0 |

2,0 |

3,0 |

3,7 |

|

Масса, кг |

9,6 |

20,5 |

38,0 |

108,3 |

3.13. При выполнении подъемно-транспортных операций для труб (секций) с наружной изоляцией следует использовать мягкие полотенца (табл.8).

Таблица 8

Технические данные мягких полотенец

|

Показатели |

Значения показателей для разных марок полотенец |

|

|

ПМ-321 |

ПМ-523 |

|

|

Диаметр поднимаемых труб, мм |

88-325 |

377-530 |

|

Грузоподъемность, т Габаритные размеры, мм: |

8 |

16 |

|

длина |

2440 |

3010 |

|

ширина |

200 |

400 |

|

толщина |

10 |

10 |

|

Масса, кг |

20,7 |

38 |

4. СКЛАДИРОВАНИЕ ТРУБ

4.1. Складирование является составной частью технологии и организации перевозки труб на нефтепромысловые объекты и предусматривает выполнение работ в такой последовательности:

-

определяют и подготавливают места складирования;

-

устраивают подъездные пути и площадки под склад труб;

-

оснащают склад труб необходимыми машинами и оборудованием;

-

укладывают трубы в штабеля;

-

закрепляют трубы в штабелях, чтобы они не раскатывались;

-

выполняют грузовые операции, связанные с погрузкой-разгрузкой труб и секций труб;

-

разбирают штабеля труб.

4.2. Площадь складов должна быть так подобрана, чтобы она обеспечивала размещение труб, проезд транспортных и грузоподъемных средств и проходы для людей.

4.3. На складах между смежными штабелями труб необходимо оставлять проходы шириной не менее 1 м.

4.4. Площадки под склады труб следует устраивать горизонтальными с водостоками для отвода атмосферных и грунтовых вод.

4.5. На складах должны быть устроены сквозные или круговые проезды шириной не менее 4,5 м для транспортных и грузоподъемных средств.

4.6. Трубы при складировании укладывают в зависимости от диаметра, наличия изоляции и принятой технологии следующими способами:

-

послойно, т.е. одну трубу на другую, а прокладки устанавливают между ярусами (рис.9, а);

«в седло», т.е. укладка труб в седловидные промежутки нижележащего яруса труб (рис.9, б, в);

-

в пакеты, т.е. укладка пакетов один на другой послойно или «в седло» (рис.9, г).

Рис.9. Способы складирования труб: а — послойно; б и в — в «седло» (на плоских и желобчатых подкладках): г — пакетами послойно; 1 — подкладка; 2 — прокладка; 3 — упор; 4 — упор-ограждение; 5 — сборно-разборный стеллаж

4.7. Склады, в которых хранят трубы, различают по назначению и вместимости — прирельсовые, базисные и притрассовые;

по высоте складирования — высокоярусные (высота более 3 м) и низкоярусные (высота менее 3 м).

Трубы диаметром более 300 мм могут быть уложены в штабеля высотой не более 8 м при условии, что погрузку их выполняют автоматическими захватами и рабочие не находятся на штабеле.

Если трубы укладывают в штабеля, не применяя автоматические захваты, то высота их не должна превышать 3 м.

Предельная высота штабеля труб диаметром менее 300 мм во всех случаях не должна превышать 3 м.

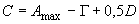

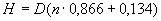

4.8. Фактическую высоту штабеля труб с учетом укладки их «в седло» определяют по уравнению

где

4.9. Для предохранения труб от раскатывания при укладке их в штабеля используют различные способы закрепления крайних труб — ограждающие устройства (например, упоры, упорные стойки, сборно-разборные стеллажи, см. рис.9 а, б, в, г, и т.п.).

4.10. При складировании труб не допускается:

-

укладывать в один штабель трубы разного диаметра;

-

начинать погрузку труб верхнего ряда до окончания работ по укладке и закреплению труб нижнего ряда;

-

разбирать нижний ряд труб до того, как будут полностью сняты трубы верхнего ряда;

-

складировать вместе трубы с наружной изоляцией и без нее;

-

укладывать трубы в наклонном положении «ершом» так, чтобы поверхность верхней трубы опиралась на кромки нижележащих труб.

5. ПЕРЕВОЗКА ТРУБ (СЕКЦИЙ) АВТОТРАНСПОРТОМ

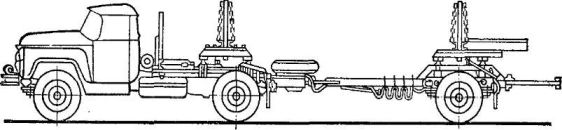

5.1. Трубы длиной до 12 м от прирельсовых площадок до места их монтажа на трассу или до места их временного хранения доставляют трубовозами (рис.10) в составе тягача и прицепа-роспуска.

Рис.10. Схема трубоплетевоза с уложенной на него изолированной трубой: 1 — поперечная увязка на тягаче; 2 — поперечная увязка на прицепе-роспуске

Таблица 9

Предельное число труб (секций), перевозимых на подвижном составе

|

Диаметр трубы, мм |

Толщина стенки, мм |

Масса 1 м труб, кг |

Предельное число труб (секций), перевозимых плетевозами (в скобках указан тип тягача) |

||||||||||||

|

ПВ-93 (УРАЛ-325), ПВ-94 (ЗИЛ-131), (грузоподъемность 9 т) |

ПВ-204 (КрАЗ-255), грузоподъемность 19 т |

БТ-361 (К-701) грузоподъемность |

ПТГ-251 грузоподъемность 25 т |

||||||||||||

|

длина труб |

(секций), м |

||||||||||||||

|

12 |

24 |

36 |

12 |

24 |

36 |

12 |

24 |

36 |

12 |

24 |

36 |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

|

25 |

4,0 |

2,07 |

361 |

180 |

120 |

763 |

381 |

254 |

1005 |

— |

— |

— |

502 |

335 |

|

|

28 |

4,0 |

2,37 |

315 |

157 |

105 |

666 |

333 |

222 |

877 |

— |

— |

— |

438 |

292 |

|

|

32 |

4,0 |

2,76 |

270 |

135 |

90 |

571 |

285 |

190 |

752 |

— |

— |

— |

376 |

250 |

|

|

38 |

4,0 |

3,35 |

223 |

111 |

74 |

471 |

235 |

157 |

620 |

— |

— |

— |

310 |

206 |

|

|

42 |

4,0 |

3,75 |

199 |

99 |

66 |

421 |

210 |

140 |

555 |

— |

— |

— |

277 |

185 |

|

|

50 |

8,0 |

8,29 |

90 |

45 |

30 |

190 |

95 |

63 |

250 |

— |

— |

— |

125 |

83 |

|

|

57 |

8,0 |

9,67 |

73 |

36 |

24 |

154 |

79 |

51 |

202 |

— |

— |

— |

101 |

67 |

|

|

68 |

8,0 |

11,84 |

63 |

31 |

21 |

133 |

66 |

44 |

175 |

— |

— |

— |

87 |

58 |

|

|

16,0 |

20,52 |

36 |

18 |

12 |

76 |

38 |

25 |

100 |

— |

— |

— |

50 |

33 |

||

|

83 |

8,0 |

14,80 |

50 |

25 |

16 |

106 |

53 |

35 |

140 |

— |

— |

— |

70 |

46 |

|

|

18,0 |

28,85 |

25 |

12 |

8 |

53 |

26 |

17 |

70 |

— |

— |

— |

35 |

23 |

||

|

95 |

8,0 |

17,16 |

42 |

21 |

14 |

88 |

44 |

29 |

116 |

— |

— |

— |

58 |

38 |

|

|

24,0 |

34,85 |

20 |

10 |

6 |

43 |

21 |

14 |

57 |

— |

— |

— |

28 |

19 |

||

|

114 |

8,0 |

20,91 |

35 |

17 |

11 |

74 |

37 |

24 |

97 |

— |

— |

— |

48 |

32 |

|

|

28,0 |

42,62 |

17 |

8 |

5 |

36 |

18 |

12 |

47 |

— |

— |

— |

23 |

15 |

||

|

159 |

7,0 |

26,2 |

27 |

14 |

9 |

57 |

28 |

19 |

75 |

— |

— |

— |

37 |

25 |

|

|

10,0 |

36,8 |

19 |

9 |

6 |

40 |

20 |

13 |

52 |

— |

— |

— |

26 |

17 |

||

|

28,0 |

103,0 |

7 |

3 |

2 |

15 |

7 |

5 |

20 |

— |

— |

— |

10 |

6 |

||

|

168 |

7,0 |

27,8 |

27 |

14 |

9 |

57 |

28 |

19 |

75 |

— |

— |

— |

37 |

25 |

|

|

9,0 |

35,3 |

20 |

10 |

6 |

42 |

21 |

14 |

55 |

— |

— |

— |

27 |

18 |

||

|

14,0 |

57,6 |

12 |

6 |

4 |

25 |

12 |

8 |

33 |

— |

— |

— |

16 |

11 |

||

|

36,0 |

117,19 |

6 |

3 |

2 |

14 |

7 |

5 |

18 |

— |

— |

— |

9 |

6 |

||

|

219 |

7,0 |

36,6 |

20 |

10 |

7 |

42 |

21 |

14 |

55 |

— |

— |

— |

27 |

18 |

|

|

10,0 |

51,5 |

14 |

7 |

4 |

29 |

14 |

9 |

38 |

— |

— |

— |

19 |

12 |

||

|

16,0 |

85,8 |

8 |

4 |

2 |

16 |

8 |

5 |

22 |

— |

— |

— |

11 |

7 |

||

|

36,0 |

162,47 |

6 |

3 |

2 |

13 |

6 |

4 |

17 |

— |

— |

— |

8 |

5 |

||

|

273 |

7,0 |

45,9 |

16 |

8 |

5 |

33 |

16 |

11 |

44 |

— |

— |

— |

22 |

14 |

|

|

10,0 |

64,8 |

10 |

5 |

3 |

22 |

11 |

7 |

27 |

— |

— |

— |

13 |

9 |

||

|

20,0 |

133,7 |

5 |

2 |

1 |

11 |

5 |

4 |

13 |

— |

— |

— |

6 |

4 |

||

|

36,0 |

210,41 |

3 |

1 |

1 |

5 |

2 |

1 |

7 |

— |

— |

— |

3 |

2 |

||

|

325 |

8,0 |

62,5 |

11 |

5 |

3 |

24 |

12 |

8 |

32 |

— |

— |

— |

16 |

10 |

|

|

10,0 |

77,7 |

9 |

4 |

3 |

19 |

9 |

6 |

25 |

— |

— |

— |

12 |

8 |

||

|

14,0 |

111,4 |

6 |

3 |

2 |

13 |

6 |

4 |

17 |

— |

— |

— |

8 |

5 |

||

|

36,0 |

256,58 |

3 |

1 |

1 |

5 |

2 |

1 |

7 |

— |

— |

— |

3 |

2 |

||

|

8,0 |

83,5 |

8 |

4 |

2 |

18 |

9 |

6 |

24 |

— |

— |

— |

12 |

8 |

||

|

426 |

16,0 |

166,9 |

3 |

1 |

1 |

7 |

3 |

2 |

10 |

— |

— |

— |

5 |

3 |

|

|

18,0 |

187,8 |

3 |

1 |

1 |

7 |

3 |

2 |

10 |

— |

— |

— |

5 |

3 |

||

|

36,0 |

346,25 |

1 |

— |

— |

3 |

1 |

1 |

5 |

— |

— |

— |

2 |

1 |

Примечание. Диаметры и толщины стенок труб взяты из справочника «Трубы металлические и соединительные части к ним» (М., Изд-во стандартов, 1978).

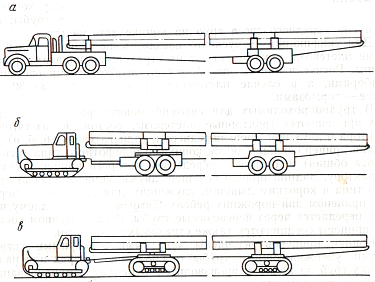

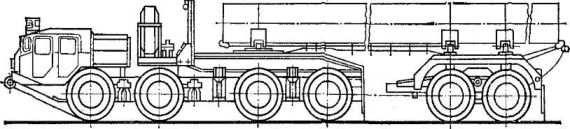

5.2. Перевозку труб (секций) в зависимости от дорожных условий рекомендуется осуществлять колесными или гусеничными транспортными средствами:

-

по зимникам и грунтовым дорогам с несущей способностью более 0,1 МПа — трубоплетевозами ПВ-93, ПВ-94 на шасси автомобилей УРАЛ-375, ЗИЛ-131, ПВ-204;

-

по заснеженным зимникам и дорогам на участках вечной мерзлоты с несущей способностью от 0,05 до 0,1 МПа — болотоходами БТ-361 «Тюмень», гусеничными плетевозами ПТГ-251 (в составе болотного трактора Т-130Б и двух гусеничных роспусков).

5.3. Чтобы избежать перемещений труб при перевозке, их необходимо закреплять на транспорте (см. рис.10).

5.4. Канаты для поперечной увязки изолированных труб должны быть обрезинены.

Допускается использовать стальные канаты с установкой прорезиненных ковриков-прокладок между канатом и трубами.

5.5. Предельное число труб и секций, перевозимых на подвижном составе с учетом грузоподъемности машин, приведено в табл.9.

5.6. Необходимую ширину дороги в зоне поворота, исходя из вписываемости труботранспортных машин в прямоугольный поворот, определяют по табл.10.

Таблица 10

Необходимая ширина дороги в зоне поворота

|

Ширина входного проезда, м |

Ширина дороги в зоне поворота (м) при базе транспортного средства, м |

|||

|

12 |

16 |

20 |

24 |

|

|

5 |

15 |

18 |

22 |

26 |

|

10 |

11,5 |

14 |

17,5 |

20 |

|

15 |

8 |

12 |

14 |

17 |

|

20 |

7,5 |

9 |

12 |

14 |

|

25 |

7 |

8 |

11 |

13 |

Примечание. При других угловых проездах ширину проезда определяют расчетом и геометрическими построениями.

5.7. Допустимая величина заднего свеса перевозимых труб при передвижении по пересеченной местности не должна превышать размеров, указанных в табл.11.

Таблица 11

Допустимая величина заднего свеса в зависимости от крутизны уклонов

|

Сумма уклонов (спуска и подъема) в зоне перегиба, град. |

Допустимый задний свес секции (м) при погрузочной высоте труб, м |

|||

|

1,3 |

1,5 |

1,9 |

2,1 |

|

|

35 |

2,0 |

2,5 |

3,2 |

3,5 |

|

30 |

2,4 |

2,9 |

3,7 |

4,2 |

|

25 |

3,0 |

3,7 |

4,3 |

5,0 |

|

20 |

3,7 |

4,4 |

5,4 |

6,0 |

|

15 |

4,9 |

5,5 |

7,0 |

7,8 |

|

10 |

7,5 |

9,0 |

12,0 |

13,0 |

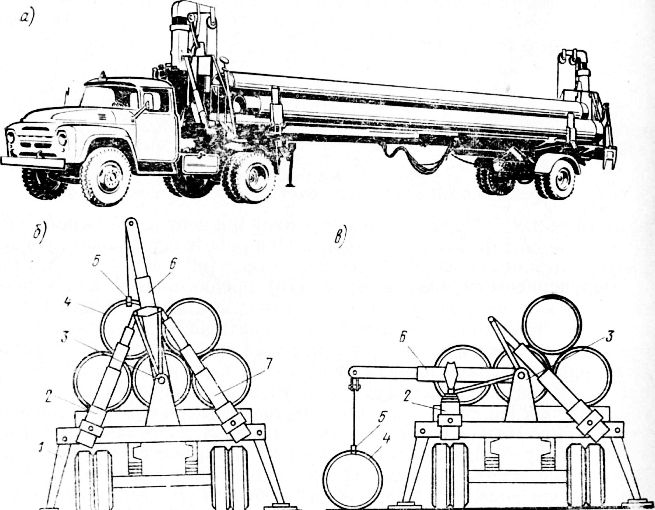

5.8. При перевозке изолированных труб труботранспортные средства следует оборудовать специальными устройствами типа ПИТ-200, ПП-6 (рис.11), а также платформами ППТ-61 (рис.12), предохраняющими наружную поверхность труб от повреждений.

Рис.11. Приспособления для перевозки изолированных труб: а — ПИТ-200; б — ПП-6 (на автомобиле); в — ПП-6 (на прицепе-роспуске); 1 — труба; 2 — подкладка; 3 — болт; 4 — брус; 5 — коник; 6 — увязочный канат

Рис.12. Трубовоз ПВ-93 на шасси УРАЛ-375Е, оборудованный платформой ППТ-61: 1 — платформа ППТ-61; 2 — коник поворотный трубовозного автомобиля; 3 — коник неповоротный роспуска; 4 — борт платформы ППТ-61; 5 — защелка

Техническая характеристика ПП-6

|

Базовые плетевозы |

ПВ-93, ПВ-94 |

|

Диаметр перевозимых труб (секций), м |

До 530 |

|

Грузоподъемность одного комплекта, кг |

До 20000 |

|

Угол качания коника тягача в продольном направлении, град. |

±10 |

|

Угол поворота ложемента тягача относительно опорных роликов, град. |

±23 |

|

Масса одного комплекта приспособления, кг |

4005 |

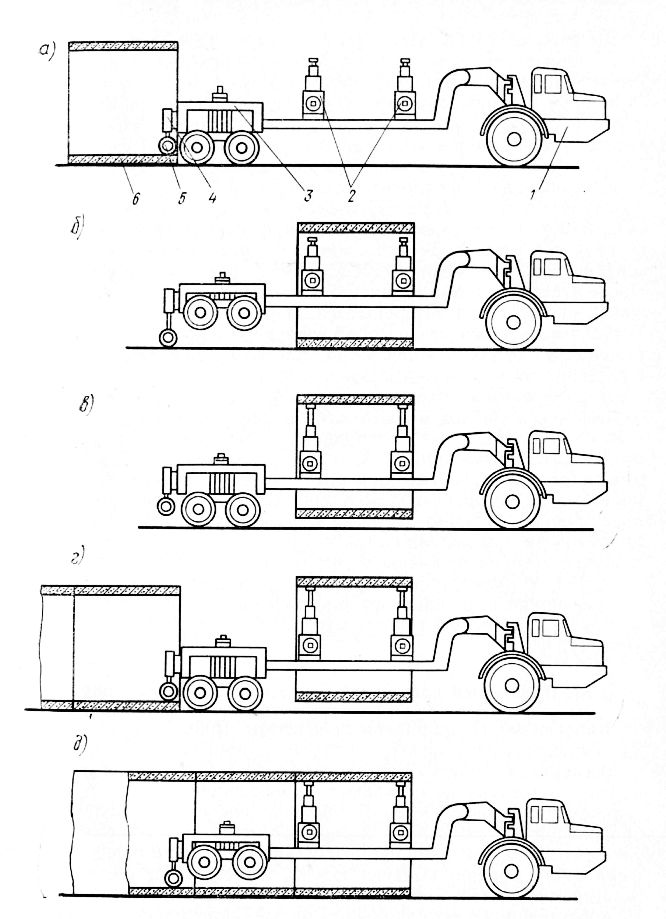

5.9. В сложных условиях в зависимости от дороги (профиль пути, величина уклонов) применяют автомобильные, тракторные и другие средства согласно схемам, представленным на рис.13.

Рис.13. Транспортные схемы для горных условий: I — способы преодоления подъемов различной крутизны; II — способы страховки при движении на крутых спусках; а — трубоплетевоз (до 10°); б — тракторный плетевоз (до 20°); в — дополнительный тягач + трубоплетевоз до 15°); г — дополнительный тягач + тракторный плетевоз; д — трактор сзади трубовоза; е — трактор сзади гусеничного плетевоза

5.10. Перевозить трубы (секции) длиной 12 и 24 м в горной и предгорной местности, на участках с продольными уклонами до 10° следует трубоплетевозами на базе автомобилей (рис.13, а).

На участках с частым чередованием подъемов и спусков с продольными уклонами 10-20° следует применять поезда на гусеничном ходу (рис.13, б).

Основные технические данные платформы ППТ-61

|

Грузоподъемность, кг |

6000 |

|

Полная масса, кг |

Не более 1700 |

|

Масса оборудования, снимаемого с плетевоза при установке платформы, кг |

300 |

|

Погрузочная высота плетевоза с платформой, мм |

Не более 2170 |

|

Рабочая ширина плетевоза, мм |

1500 |

|

Высота бортов плетевоза, мм |

400 |

|

База (расстояние между осями седельного и опорных устройств), мм |

8200 |

|

Рабочая длина, мм |

12000 |

Примечание. Грузоподъемность плетевоза с платформой ППТ-61 при движении по грунтовым дорогам и пересеченной местности должна быть снижена относительно его паспортных данных на 1400 кг (разность масс устанавливаемого и снимаемого сменного оборудования).

5.11. При транспортировке труб (секций) на особо трудных участках трассы с подъемом 15-20° и более необходимо использовать дежурные дополнительные тягачи (рис.13 б, в), тракторные самоходные лебедки, помогающие транспортным машинам преодолевать эти участки.

На спусках следует подстраховывать транспортное средство путем подсоединения его через канат к трактору, следующему сзади (рис.13 д, е).

6. ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ РАБОТЫ НА ТРУБОСВАРОЧНЫХ БАЗАХ, РАЗГРУЗОЧНЫХ ПЛОЩАДКАХ И ТРАССЕ

6.1. Для погрузочно-разгрузочных работ труб (секций) используют трубоукладчики Т-3560М, Т-1530 и ТГ-201.

Основные показатели грузовой характеристики трубоукладчиков приведены в табл.12.

Таблица 12

Грузовая характеристика трубоукладчиков

|

Показатели |

Значения показателей для трубоукладчиков |

||

|

Т-3560М |

Т-15308 |

ТГ-202 |

|

|

Момент устойчивости, т-м Грузоподъемность (т) при вылете крюка, м: |

75 |

42 |

50 |

|

2 |

26,8 |

15 |

17,8 |

|

3 |

17,8 |

10 |

11,9 |

|

4 |

13,4 |

7,5 |

8,9 |

6.2. Для выполнения подъемно-транспортных операций на трубосварочной базе в местах складирования и на трассе трубоукладчики следует использовать со следующими грузозахватными устройствами согласно п.3.10, 3.11, 3.12, 3.13 настоящего Руководства:

-

кольцевыми стропами;

-

клещевыми захватами;

-

траверсами;

-

мягкими полотенцами.

6.3. Погрузка изолированной секции труб на транспортные средства включает следующие операции:

-

подают к месту складирования трубоплетевоз, оснащенный приспособлением ПИТ-200 или ПП-6 (конструкции ВНИИСТа);

-

устанавливают прицеп-роспуск трубоплетевоза за тягачом на расстоянии, обусловленном длиной перевозимой секции;

-

перемещают трубоукладчик с навешенной траверсой и полотенцами к месту складирования секций;

-

стропуют секцию мягкими полотенцами, надевают на секцию протаскиванием лент полотенца под ней, затем поднимают секцию и перемещают ее трубоукладчиком к трубоплетевозу;

-

погружают секции на трубоплетевоз методом последовательной погрузки в два приема — сначала на ложемент тягача, а затем на коники прицепа;

-

осуществляют аналогичные операции при погрузке других секций;

-

после погрузки закрепляют секции труб на тягаче и роспуске.

6.4. Работы по разгрузке секций труб с транспортных средств на трассе осуществляют в приведенной последовательности:

-

подают к месту разгрузки трубоплетевоз, доставивший секцию на трассу;

-

снимают крепление секций на трубоплетевозе;

-

подъезжают к средней части загруженной секции на трубоукладчике, оснащенном траверсой с навешенными по концам полотенцами;

-

стропуют секции за среднюю ее часть, при этом точка подвеса траверсы должна быть смещена в сторону тягача от центра тяжести секции на 25-30 см;

-

поднимают секцию на высоту, примерно на 0,5 м превышающую уровень коников трубоплетевоза;

-

отъезжают на транспортном средстве;

-

перемещают секцию трубоукладчика и укладывают ее на лавки под острым углом к оси трубопровода.

Каждую секцию располагают на двух опорах, расположенных на одинаковых расстояниях от концов секции (0,2

7. ПОРЯДОК ДВИЖЕНИЯ И БЕЗОПАСНОСТЬ

7.1. До начала движения трубоплетевоза, нагруженного секциями, маршрут его на всем протяжении должен быть проверен.

В случае необходимости въезда такого трубоплетевоза (длина его более 20 м) на дорогу общего пользования с большим движением (маршрут, время следования и т.п.) необходимо согласовать с органами Госавтоинспеции.

Въезд трубоплетевозов с гусеничными тягачами на дороги общего пользования недопустим.

7.2. Водители трубоплетевозов должны руководствоваться правилами дорожного движения, инструкциями по эксплуатации машин и правилами, действующими внутри транспортного предприятия.

7.3. Для предохранения труб (секций) от перемещения во время перевозки их необходимо закрепить на транспортном средстве согласно схеме увязки, показанной на рис.14.

Рис.14. Схема увязки труб на трубоплетевозах: а — увязка стальных труб без изоляции; б — увязка изолированных труб; 1 — трос стопорный; 2 — трос страховочный; 3 — трос стопорный задний; 4 — коврик-прокладка; 5 — трос обвязочный

Чтобы избежать продольного перемещения труб (секций) с обоих концов их следует закреплять стопорными канатами. Тягово-страховой и стопорные канаты должны быть в натянутом положении.

При перевозке труб с заводской изоляцией под канаты поперечной увязки необходимо подкладывать коврик-подкладку.

7.4. С целью предохранения соединительных элементов от поломки запрещается перевозить трубы (секции) при непосредственном соединении дышла роспуска с буксирным прибором тягача.

Во время движения трубоплетевоза с грузом обязательно применять тягово-страховой канат:

-

на автомобильном поезде — между коником тягача и роспуском;

-

на тракторном плетевозе — между трактором и передним роспуском (в том числе между двумя роспусками).

7.5. При гололеде, тумане, ветре силой свыше 6 баллов транспортировка труб не допускается; после дождей во избежание сползания транспортной техники необходимо применять шипы на гусеницах или другие приспособления.

7.6. Максимальная скорость на горных дорогах на подъемах и спусках должна быть не более 10 км/ч.

7.7. Перед началом движения трубоплетевоза в горной местности на подъеме необходимо сначала убедиться в том, что впереди идущая машина достигла вершины. Движение на подъеме должно быть на одной передаче, что обеспечивает преодоление подъема на всем протяжении.

При затяжных спусках следует применять торможение двигателем, включив одну из низших передач. На крутых спусках запрещается выключать сцепление и двигаться с выключенной передачей.

7.8. В местах, где встречный разъезд затруднен, водители обязаны уступить дорогу транспортному средству, преодолевающему подъем или идущему около обрыва.

7.9. При резком ухудшении видимости следует съехать на обочину, остановить трубоплетевоз и для предупреждения наезда других транспортных средств включить фары или развести костер.

7.10. Запрещается стоянка в тех местах, где дорога просматривается менее чем на 100 м в обоих направлениях.

7.11. На крутых подъемах для предупреждения возможного скатывания трубоплетевоза, остановившегося на подъеме, следует применять специальные колодки, которые подкладывают под колеса.

7.12. На участках, где возможны камнепады и глинисто-сланцевые грунты, способствующие образованию оползней и увлажнению дороги, должны быть установлены указатели опасных мест и предупреждающие надписи.

7.13. При движении трубоплетевоза в тумане или в метель ориентирами могут служить вехи и указатели, расположенные по обе стороны дороги или подъездного пути; фары и габаритные фонари трубоплетевозов должны быть включены.

7.14. На горных дорогах запрещена буксировка транспортных средств на гибкой сцепке, а при гололедице — даже на жесткой сцепке.

Если буксируемое транспортное средство не имеет рабочего тормоза или он неисправен, то буксировать его можно транспортным средством, имеющим вдвое большую фактическую массу, и только на жесткой сцепке.

7.15. След движения трубоплетевоза до бровки траншеи должен быть за призмой обрушение грунта.

7.16. При развозке вдоль трассы труб (секций) следует укладывать их на расстоянии не менее 1,5 м от бровки траншеи.

7.17. Трубы (секции), уложенные на поперечных склонах более 5°, должны быть закреплены, чтобы предупредить их скатывание или сползание.

7.18. При движении трубоплетевоза по песчаным грунтам для преодоления небольшого участка следует делать предварительный разгон, пересекая препятствие с использованием инерции транспортного средства. Участок сравнительно большой протяженности преодолевают на одной из низших передач, включая ее предварительно перед началом тяжелого участка.

В песках предпочтительнее движение автопоезда по колее прошедшей машины, так как песок в колее несколько уплотнен.

Не допускаются резкие повороты, так как создаются песчаные валы перед передними колесами.

7.19. При движении автоколонны в пустынях и полупустынях предварительно необходимо:

-

тщательно изучить местность и маршрут;

-

определить наиболее труднопроходимые участки;

-

определить наличие воды и пригодность ее для технических и бытовых нужд.

7.20. На участках, где наиболее затруднено движение, автотранспортная служба должна:

-

организовать на случай необходимости техническую помощь путем буксировки тракторами;

-

обеспечить необходимым количеством воды и горюче-смазочными материалами.

В пустынной местности следует установить на всем протяжении маршрута вехи и указатели для ориентировки.

7.21. В зимних условиях перед организацией движения транспортных средств по ледяным переправам необходимо тщательно обследовать трассу и определить:

-

толщину и качество льда;

-

толщину снежного покрова на льду и на берегах;

-

места спуска на лед с берега и выезда со льда на берег;

-

трещины и полыньи.

7.22. При переправе тяжелой транспортной техники (трубоукладчиков, трубоплетевозов, автопоездов-тяжеловозов) особое внимание уделяют устройству съездов с берега на ледяную переправу.

Продольный уклон спуска при въезде на переправу, а также съезда при выезде с нее не должен превышать 5-6%. Чтобы предотвратить остановки и пробуксовывание транспорта, береговой участок посыпают песком или мелким гравием.

7.23. Перед переправой с каждой стороны необходимо устанавливать дорожные знаки и указатели ограничения грузоподъемности, скорости, а также указатели направления движения.

7.24. При движении по ледяной переправе транспортной техники выполняют следующие меры безопасности:

-

выезжают на лед плавно на одной из низших передач;

-

сохраняют постоянную скорость не более 10-12 км/ч;

-

держат открытыми двери кабины машины.

Пассажиры должны переходить по льду пешком.

7.25. При работе в северных районах в зимний период до начала движения по автозимникам соблюдают следующие правила:

-

должны быть выполнены работы по подготовке к движению колонн, автомобильных поездов и тракторов;

-

на всем протяжении должны быть расставлены указатели;

-

на всем протяжении через каждые 50-60 км пути организованы и подготовлены пункты для обогрева и отдыха рабочих, а также оказания технической помощи.

7.26. Для работы в условиях Крайнего Севера водители должны:

-

пройти специальную подготовку с учетом особенностей вождения и технического обслуживания автомобиля при низких температурах;

-

хорошо изучить местность и дорожные условия маршрутов движения.

7.27. Трубоплетевозы должны быть снабжены:

-

лобовыми и хвостовыми госномерами;

-

опознавательными знаками;

-

габаритными и сигнальными фонарями для обозначения конца трубы;

-

звуковой сигнализацией.

7.28. Габариты груза на плетевозе сзади должны быть обозначены днем щитками размером 400х400 мм с нанесенными с обеих сторон и чередующимися по диагонали красными и белыми полосами шириной 50 мм, а в темное время суток и в условиях недостаточной видимости — зажженными фонарями красного цвета. Щитки и фонари должны быть установлены на торцы крайних труб.

7.29. На трубоплетевозах, а также на грузовых автомобилях (тракторах) с прицепами и полуприцепами всех типов над передней частью кабины устанавливают опознавательный знак автопоезда — 3 фонаря оранжевого цвета, расположенные посредине кабины с промежутком между ними 150-300 мм. При движении автопоезда опознавательные знаки должны быть включены в любое время суток.

7.30. Сигнал экстренной остановки транспортного средства подают вращением руки или любого предмета. Во время тумана или перед крутым поворотом периодически подают один короткий звуковой сигнал.

ПРИЛОЖЕНИЯ

Приложение 1

Справочное

ПРАВИЛА ПЕРЕВОЗОК НЕГАБАРИТНЫХ ГРУЗОВ*

________________

* Приложение составлено по материалам Инструкции [3].

1. Настоящие Правила необходимо применять с учетом требований «Инструкции по перевозке крупногабаритных и тяжеловесных грузов автомобильным транспортом» [3].

2. Автотранспортные предприятия и организации по договорам или разовым заказам перевозят негабаритные грузы, которые удовлетворяют следующим требованиям:

по высоте (вместе с подвижным составом) превышают 3,8 м, а

по ширине — 2,5 м;

по длине выступают за задний борт на край платформы (прицепа) более чем на 2 м;

имеют длину (вместе с подвижным составом) с одним прицепом (полуприцепом) свыше 20 м, с двумя более прицепами — свыше 24 м.

3. Заявку или разовый заказ на перевозку организация-грузоотправитель представляет автотранспортному предприятию (организации), как правило, за 20 дней до начала погрузки.

Для перевозки особо сложных негабаритных конструкций заявку (разовый заказ) представляют за месяц до начала квартала, в котором будет осуществлена перевозка.

В заявке (разовом заказе) указывают:

-

место и время погрузки;

-

количество груза;

-

условия выполнения такелажных и других работ, связанных с погрузкой негабаритных грузов;

-

сроки доставки груза.

К заявке (разовому заказу) прилагают чертеж или эскиз погрузки с техническими расчетами прочности крепления устойчивости погруженного груза.

4. Запланированный отправителем груза способ погрузки должен быть проверен представителем автотранспортного предприятия (организации).

5. До начала погрузки негабаритных грузов комиссия в составе представителей автотранспортного предприятия (организации) и отправителя груза должна проверить:

-

габариты груза;

-

состояние погрузочно-разгрузочных пунктов и подъездных путей;

-

маршрут следования и составить акт осмотра (см. приложение 2 настоящего Руководства).

Все расходы автотранспортного предприятия (организации), связанные с проведением осмотра груза, включают в калькуляцию стоимости перевозки негабаритных грузов.

6. Погрузку и крепление негабаритных грузов следует осуществлять в точном соответствии с утвержденными чертежами силами и средствами отправителя груза, а снятие креплений и разгрузку негабаритных грузов — организацией-получателем груза.

7. Отправитель груза обязан:

-

до предъявления к перевозке определять массу негабаритных грузов и указать ее на грузовых местах;

-

после окончания погрузки нанести несмывающейся краской контрольные полосы на полу платформы подвижного состава по контуру груза (если ширина опорной поверхности груза менее ширины платформы) или на самом грузе по вертикали от продольных граней пола платформы (если груз шире платформы).

При наличии подкладок под грузом контрольные полосы наносят также на подкладках.

8. Для крепления груза на платформе в зависимости от ее массы и формы применяют стойки, подпорки, зажимы, угольники, растяжки и т.п.

Крепить груз к платформе можно с помощью мягкой железной проволоки, скрученной в виде троса, а при значительных расчетных сечениях — с помощью круглого и сортового железа.

Для крепления растяжек к платформе могут служить скобы, а также специальные приспособления, прикрепляемые к платформе.

Растяжки следует располагать наклонно и под углом по отношению к продольной оси платформы.

9. При погрузке негабаритных грузов центр тяжести погруженного груза должен быть расположен на пересечении продольной и поперечной осей платформы.

В случае необходимости смещение центра тяжести может допускаться в поперечном направлении в пределах до 100 мм.

Перемещение центра тяжести в продольном направлении можно допускать путем догрузок на платформу уравновешивающего груза с таким расчетом, чтобы общая масса погруженных на платформу грузов не превышала грузоподъемности автомобиля.

10. При погрузке колесных грузов (автомобилей, сельскохозяйственных машин и т.п.) ручные тормоза их должны быть в заторможенном состоянии, а у автомобилей, кроме того, должна быть включена первая передача.

Если колеса машин могут повредить пол платформы, то под них укладывают деревянные подкладки и под каждое колесо заклинивают деревянными подкладками.

Чтобы предотвратить сдвиг вдоль и поперек платформы, колесные грузы увязывают проволочными растяжками в четыре нити.

Проволочные растяжки закрепляют за оси или рамы машин и скобы, установленные на платформе подвижного состава. Крепление растяжек за ободья колес машин не допускается.

Крепление груза проволочными растяжками через борта запрещается, чтобы избежать их поломки.

11. Погрузку и разгрузку негабаритных грузов, как правило, следует выполнять в дневное время или при хорошем электрическом освещении.

12. Отправитель груза обязан выделять своего представителя для соблюдения условий проезда по трассе, через мосты, железнодорожные переезды и под контактной сетью электрифицированного железнодорожного транспорта, трамвая и троллейбуса.

13. Перевозка негабаритных грузов допускается только после получения отправителем груза письменного разрешения от органов Государственной автомобильной инспекции по месту получения груза, а при междугородных перевозках, кроме того, разрешения соответствующих дорожных органов.

Для получения разрешения Госавтоинспекции ей необходимо представить:

-

чертеж или эскиз негабаритного груза в транспортном положении с габаритными размерами;

-

маршрут следования и при необходимости разрешение соответствующих дорожных органов и органов Горгидродормост.

Функции органов Горгидродормост в части согласования маршрута перевозки по территории городов выполняют управления (отделы) горисполкомов, в ведении которых находится дорожно-мостовое хозяйство.

Маршрут перевозки заранее рекогносцируют, устанавливают возможность проезда по мостам и под мостами, путепроводами, в туннелях, под контактными сетями троллейбусных, трамвайных и железнодорожных электрифицированных линий, а если невозможно проехать под ними, то намечают объезды.

Разрешение органов Горгидродормост необходимо в случае перевозки тяжеловесных негабаритных грузов через мосты, путепроводы, эстакады и под ними.

При перевозке грузов высотой вместе с подвижным составом более 3,8 м и, если намеченный маршрут проходит по трамвайным или троллейбусным линиям, необходимо получить разрешение соответствующего органа городского электротранспорта.

14. Отправитель груза обязан за свой счет обеспечить:

-

выполнение указаний дорожных органов, выдающих разрешение на перевозку негабаритных грузов;

-

при необходимости присутствие работников директивных органов для сопровождения негабаритных грузов.

15. Провоз через железнодорожные переезды негабаритных грузов, превышающих по ширине 5 м, по высоте 4,5 м от поверхности дороги, по длине (вместе с подвижным составом) 20-24 м допускается только с разрешения начальника дистанции пути.

Заявка на получение разрешения на провоз груза должна быть представлена автотранспортным предприятием (организацией) начальнику местной дистанции пути железной дороги не позже чем за 24 ч до провоза груза (см. приложение 3).

16. Провозить негабаритные грузы через железнодорожные переезды следует под наблюдением дорожного мастера или бригадира пути, а на электрифицированных участках при высоте перевозимого груза более 4,5 м — в присутствии представителя дистанции контактной сети.

Указания дорожного мастера или бригадира пути о порядке следования через переезд обязательны для лиц, руководящих провозом этих грузов и водителей автотранспорта.

Расходы по ограждению переезда при провозе негабаритных грузов оплачивает дистанция пути отправитель груза.

17. Перевозку негабаритных грузов выполняют, как правило, на специализированных подвижных составах (тягачах с прицепами и полуприцепами-тяжеловозами).

При перевозке негабаритных грузов на автомобилях с бортовой платформой автотранспортное предприятие (организация) при необходимости должно снимать борта (если груз выступает за габариты по ширине) и по требованию отправителя груза применять необходимые крепежные приспособления.

Все расходы, связанные с переоборудованием подвижного состава и с применением крепежных приспособлений, должен нести отправитель груза.

18. Подвижной состав, используемый для перевозки негабаритных грузов, до погрузки должен быть тщательно осмотрен и подготовлен в техническом отношении.

В путевом листе автомобиля должна быть сделана запись о технической исправности и пригодности его для перевозки негабаритных грузов.

19. При массе груза, превышающей 40 т, и длине вместе с подвижным составом более 24 м автотранспортное предприятие (организация) за счет отправителя груза должно выделять для сопровождения дополнительный тягач и автомобиль прикрытия.

20. Все необходимые для перевозки негабаритных грузов дополнительные транспортные средства (бензозаправщик, передвижная авторемонтная мастерская, автобус для сопровождающих лиц, агитмашины и др.) выделяет автотранспортное предприятие (организация) за счет отправителя груза.

21. Автотранспортные предприятия (организации) принимают от отправителя груза и сдают получателю негабаритные грузы по количеству грузовых мест и массе, указанной на грузовых местах.

22. Автотранспортное предприятие (организация) должно перевозить негабаритные грузы по утвержденному маршруту следования.

Если во время перевозки возникнут обстоятельства, требующие изменения утвержденного маршрута, автотранспортное предприятие (организация) должно получить новое разрешение на движение по измененному маршруту от соответствующих организаций. Дальнейшее движение подвижного состава по измененному маршруту до получения разрешения запрещается.

Расходы, связанные с получением указанных разрешений, должен оплачивать грузоотправитель.

23. Время суток, в течение которого должна быть осуществлена перевозка, устанавливает Госавтоинспекция и выдает письменное разрешение на перевозку негабаритного груза.

24. При перевозке негабаритного груза водитель обязан вести подвижной состав строго в правом ряду проезжей части дороги и выезжать в левый ряд только при необходимости объезда стоящего транспортного средства, обгона или перестроения перед перекрестком.

Во время перевозки негабаритных грузов запрещается:

-

двигаться на автомобильных дорогах со скоростью, превышающей 60 км/ч;

-

буксировать транспортные средства;

-

двигаться во время гололедицы.

25. Автотранспортное предприятие (организация) обязано, прежде чем начать транспортировку негабаритных грузов, к отдельным частям груза, выступающим по ширине или длине за габариты подвижного состава, а также к дышлу (трубе) роспуска, выступающему более чем на 1 м, прикрепить днем сигнальные щитки или флажки спереди и сзади, а в темное время суток и в других условиях недостаточной видимости — светоотражающие приспособления и фонари, спереди — белого, а сзади — красного цвета.

26. Автотранспортное предприятие (организация) должно обеспечить специальный инструктаж по технике безопасности и безопасности движения водителей, такелажников и других работников, занятых на перевозке негабаритных грузов.

Приложение 2

Обязательное

Штамп

автотранспортного

предприятия

АКТ

осмотра негабаритных грузов, заявленных к перевозке

|

г. |

« |

« |

19 |

г. |

|||||||||||||||||||||||

|

Мы, нижеподписавшиеся, представитель автотранспортного предприятия |

|||||||||||||||||||||||||||

|

, с одной стороны, и представитель грузоотправителя |

|||||||||||||||||||||||||||

|

, с другой, составили настоящий акт в том, что при осмотре |

|||||||||||||||||||||||||||

|

негабаритного груза, заявленного автотранспортному предприятию к перевозке, установлено следующее: 1) наименование груза |

|||||||||||||||||||||||||||

|

2) число мест |

|||||||||||||||||||||||||||

|

3) габарита груза: |

|||||||||||||||||||||||||||

|

N грузового места |

Длина, м |

Ширина, м |

Высота, м |

Масса, т |

|||||||||||||||||||||||

|

1 2 3 4 5 |

|||||||||||||||||||||||||||

|

4. Адрес пункта погрузки |

|||||||||||||||||||||||||||

|

5. Адрес пункта разгрузки |

|||||||||||||||||||||||||||

|

6. Состояние подъездных путей и маршрут следования |

|||||||||||||||||||||||||||

|

7. Состояние погрузочных и разгрузочных площадок |

|||||||||||||||||||||||||||

|

8. Подготовка груза (упаковка, маркировка и т.п.) |

|||||||||||||||||||||||||||

|

9. Механические средства погрузки и разгрузки у отправителя груза и получателя груза |

|||||||||||||||||||||||||||

|

10. Для перевозки негабаритных грузов отправитель груза (получатель груза) обязан выполнить следующие указания представителя автотранспортного предприятия: |

|||||||||||||||||||||||||||

|

1. |

|||||||||||||||||||||||||||

|

2. |

|||||||||||||||||||||||||||

|

3. |

|||||||||||||||||||||||||||

|

4. |

|||||||||||||||||||||||||||

|

5. |

|||||||||||||||||||||||||||

|

ПРИМЕЧАНИЕ. Отправитель груза (получатель груза) после выполнения всех указаний представителя автотранспортного предприятия сообщает об этом отделу эксплуатации автотранспортного предприятия. |

|||||||||||||||||||||||||||

|

Представитель автотранспортного предприятия |

Представитель грузоотправителя |

||||||||||||||||||||||||||

|

(должность, подпись) |

(должность, подпись) |

Приложение 3

Обязательное

Штамп

Госавтоинспекции,

выдавшей разрешение

РАЗРЕШЕНИЕ N _____

|

На движение транспортного средства |

|||||||||||||||||||||||||

|

по маршруту |

|||||||||||||||||||||||||

|

(марка, модель, номерной знак) |

|||||||||||||||||||||||||

|

(название населенных пунктов, через которые проходит маршрут) 1. Параметры транспортного средства: |

|||||||||||||||||||||||||

|

длина, м |

; |

||||||||||||||||||||||||

|

ширина, м |

; |

||||||||||||||||||||||||

|

высота (от проезжей части), м |

; |

||||||||||||||||||||||||

|

масса груза, т |

; |

||||||||||||||||||||||||

|

общая фактическая масса транспортного средства с грузом, т |

; |

||||||||||||||||||||||||

|

нагрузка на наиболее нагруженную ось, т |

. |

||||||||||||||||||||||||

|

2. Транспортные средства, выделенные для сопровождения |

|||||||||||||||||||||||||

|

(марка, модель, номерной знак) 3. Наименование, адрес, телефон организации, транспортирующей груз |

|||||||||||||||||||||||||

|

4. Движение разрешается |

|||||||||||||||||||||||||

|

(число, месяц, год) |

|||||||||||||||||||||||||

|

с |

ч. до |

ч. со скоростью не более |

км/ч. |

||||||||||||||||||||||

|

5. Особые условия движения: |

|||||||||||||||||||||||||

|

6. Организации, согласовавшие перевозку: |

|||||||||||||||||||||||||

|

Разрешение действительно с « |

» по « |

« |

19 |

г. |

|||||||||||||||||||||

|

Начальник Госавтоинспекции |

|||||||||||||||||||||||||

|

(фамилия, инициалы, подпись, дата) С основными положениями и требованиями Инструкции по перевозке крупногабаритных и тяжеловесных грузов автомобильным транспортом [3] ознакомились: водитель (и) основного тягача |

|||||||||||||||||||||||||

|

(фамилия, инициалы, подпись) лицо, сопровождающее груз |

|||||||||||||||||||||||||

|

(фамилия, инициалы, должность, организация, подпись, дата) |

|||||||||||||||||||||||||

|

Транспортное средство осмотрено представителем организации, ответственной за перевозку, и соответствует требованиям Правил дорожного движения и Инструкции по перевозке крупногабаритных и тяжеловесных грузов автомобильным транспортом [3]. |

|||||||||||||||||||||||||

|

(фамилия, инициалы, должность, организация, подпись, дата) |

|||||||||||||||||||||||||

Приложение 4

Рекомендуемое

КОМБИНИРОВАННАЯ ПОГРУЗКА ТРУБ ДИАМЕТРАМИ 6-60 мм В ЧЕТЫРЕХОСНЫЕ ПОЛУВАГОНЫ

1. В полувагон грузоподъемностью 60-63 т и объемом 66,8 м

2. Предварительно трубы диаметрами 6-60 мм и длиной до 12 м увязывают в пакеты тремя способами:

-

первый способ — пакет труб массой до 5 т обвязывают в трех местах проволокой диаметром 6 мм в четыре нити;

-

второй способ — пакет труб массой до 5 т обвязывают по всей длине деревянной решеткой с последующей увязкой проволокой диаметром 6 мм в четыре нити;

-

третий способ — пакет труб укладывают в деревянный ящик, который затем обивают стальной лентой.

3. В зависимости от длины труб пакеты укладывают на 4 или 6 деревянные подкладки размерами 60х60 мм, уложенные на пол полувагона над поперечными балками.

4. Пакеты труб нижнего ряда должны быть увязаны между собой четырехнитевыми проволочными увязками.

Нижний горизонтальный ряд пакетов труб, лежащий на подкладках, следует привязывать к нижним боковым увязочным косынкам в двух местах по длине четырехнитевыми проволочными увязками с последующей закруткой каждой увязки.

5. Все нижние пакеты труб связывают между собой и затем весь горизонтальный ряд труб привязывают к каждой поперечной проволочной увязке не менее, чем в четырех местах четырехнитевыми увязк

ами.

Короткие пакеты труб длиной до 4 м увязывают только в двух местах четырехнитевой проволочной увязкой.

Приложение 5

Рекомендуемое

ПОГРУЗКА ТРУБ ДИАМЕТРОМ 60-100 мм В ЧЕТЫРЕХОСНЫЙ ПОЛУВАГОН ГРУЗОПОДЪЕМНОСТЬЮ 63 т

1. В четырехосный полувагон грузоподъемностью 63 т, объемом 70,5 м

________________

* На территории Российской Федерации действует ГОСТ 8733-74. — Примечание изготовителя базы данных.

2. Пакеты труб укладывают в полувагон на 6 деревянных подкладок размером 100х40 мм, уложенных на пол полувагона над поперечными балками.

Укладывать пакеты труб можно в один или два штабеля, но с условием, чтобы общая длина не превышала 12 м.

3. Пакеты труб нижнего ряда привязывают к нижним привязочным косынкам полувагона с помощью двух четырехнитевых растяжек из отожженной проволоки диаметром 6 мм.

Высота штабеля труб в полувагоне не должна превышать 1800 мм, а общая масса груза — 63 т.

Приложение 6

Рекомендуемое

КЛАССИФИКАЦИЯ ОСНОВНЫХ ВИДОВ ПОВРЕЖДЕНИЙ ПОВЕРХНОСТИ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБ (ПОЛИЭТИЛЕНОВОГО И ЭПОКСИДНОГО) ПРИ ТРАНСПОРТИРОВКЕ ТРУБ

Общие положения и описание основных видов повреждений изоляционных полиэтиленовых и эпоксидных покрытий труб

1. Повреждение изоляционного покрытия — это нарушение сплошности при уменьшении толщины изоляционного покрытия от нормативной величины, видимое невооруженным глазом или определяемое дефектоскопом при напряжении, указанном в соответствующих ТУ на изолированные трубы.

2. В зависимости от требований, предъявляемых в стандартах или технических условиях к изоляционному покрытию, повреждение может быть допустимым или недопустимым.

3. Повреждение считается допустимым, если не нарушена сплошность покрытия, а толщина слоя, оставшегося на трубе покрытия, составляет не менее 1,5 мм (для полиэтиленового покрытия) и не менее 0,35 мм (для эпоксидного покрытия производства Волжского трубного завода).

4. Труба подлежит повторной изоляции, а причиненный ущерб приравнивается к полной стоимости изоляционных работ, в следующих случаях:

-

суммарная площадь ремонта повреждений превышает 50% общей площади изоляции;

-

количество повреждений на одной трубе составляет 20 и более рассредоточенных по всей длине дефектов.

5. Классификация повреждений, их описание и схематическое изображение приведены в таблице.

КЛАССИФИКАЦИЯ

основных видов повреждений поверхности изоляционного покрытия труб (полиэтиленового и эпоксидного) при транспортировке труб

|

Вид повреждений |

Описание |

Схематическое изображение повреждения |

Допуски |

|

Вмятина |

Отдельное местное углубление различной величины и формы, образовавшееся от вдавливания при ударах (например, о борт трюма, о борт вагона или других случайных ударов о твердые предметы) |

|

Допускаются вмятины, относящиеся к повреждениям, регламентированным по п.3 данного приложения. Поврежденное место проверяется дефектоскопом |

|

Царапина: а — продольная; б — поперечная; в — косая |

Узкий разрыв изоляционного покрытия, имеющий любое направление на поверхности изоляции Царапины могут быть обусловлены соприкосновением с выступающими острыми металлическими предметами в ж.д. вагонах, трюмах и автомобильных транспортных средствах |

|

Допускаются царапины, относящиеся к повреждениям, регламентированным по п.3 данного приложения. Поврежденное место проверяют дефектоскопом |

|

Срез: а — продольный; б — поперечный; в — косой |

Срез изоляционного покрытия небольшой ширины в любом направлении, возникающий от соприкосновения изоляции с острыми кромками других труб или соударениях с металлическими предметами при погрузочно-разгрузочных работах в портах, на железной дороге, при складировании |

|

Допускается срез, относящийся к повреждениям, регламентированным по п.3 данного приложения. Поврежденное место проверяют дефектоскопом |

|

Задир (полиэтиленового покрытия): а — продольный; б — поперечный; в — косой |

Рваный зубчатый глубокий разрыв изоляционного покрытия металла трубы разнообразного очертания, расположенный вдоль, поперек или под углом к продольной оси трубы и возникающий в момент перемещения трубы при контакте с гранями твердых предметов в процессе погрузочно-разгрузочных работ на транспортные средства или неправильном складировании |

|

Задир изоляционного покрытия не допускается |

|

Потертость: а — продольная; б — поперечная |

Точечные и контурные углубления, вытянутые в продольном или поперечном направлениях, образовавшиеся в результате перемещения трубы и трения изоляции о незащищенные прокладочным материалом опорные или увязочные устройства или из-за попадания абразивного предмета между трубами в процессе их перевозки на транспортных средствах (железнодорожных, автомобильных и гусеничных и др.) |

|

Допускаются потертости, относящиеся к повреждениям, регламентированным п.3 данного приложения. Поврежденное место проверяют дефектоскопом |

|

Отслоение и морщины (полиэтиленового покрытия) |

Нарушение связи полиэтиленового покрытия с поверхностью трубы при образовании зазора между изоляционным покрытием и металлом; характеризуются неровностью поверхности — выступы, пузырение; располагаются в одном месте или группами по всей трубе; образуются при сильном обжатии изоляции в процессе транспортировки или длительного складирования |

|

Отслоение и морщины не допускаются |

|

Скол (эпоксидного покрытия) |

Разрушение эпоксидного изоляционного покрытия в зоне контакта с твердыми предметами, возникающее в результате ударов или контактов с гранями твердых предметов в процессе погрузки, разгрузки или складирования труб |

|

Скол не допускается |

Предъявление претензий за повреждение труб

6. При составлении претензии за повреждение труб в части определения виновника для возмещения причиненного ущерба следует руководствоваться следующими соображениями.

Претензии предъявляют:

-

к МПС, если прибывшие трубы увязаны в соответствии с одобренными МПС техническими условиями, но в процессе перевозки произошли нарушения (ослабления) креплений, что привело к смещению или перемещению труб и возникновению царапин, потертостей, задиров и других повреждений;

-

к МПС, если транспортировку труб осуществляли на неисправном или неподготовленном для погрузки труб подвижном составе;

-

к Минморфлоту или к Минречфлоту, если обнаружено отклонение от технических условий при погрузке и креплении труб на подвижной состав.

7. В приведенных случаях в установленном порядке составляют коммерческий акт с участием представителей МПС и организации, получающей трубы, для взыскания возмещения за повреждение груза с действительного виновника.

Если виновником является Минморфлот или Минречфлот, то коммерческий акт составляет МПС с участием представителей Миннефтегазстроя, и рекламацию направляют в порт по месту погрузки для возмещения причиненного ущерба.

ЛИТЕРАТУРА

5. Размещение и крепление грузов в вагонах. Справочник под ред. В.Л.Малова. М., Транспорт, 1982.

________________

* Документ является авторской разработкой. За дополнительной информацией обратитесь по ссылке — Примечание изготовителя базы данных.

6. Инструкция по поставке, приемке, хранению и использованию изолированных труб большого диаметра при строительстве нефтегазопроводов (ВСН 2-147-82). М., НИПИОргнефтегазстрой, 1982.

Охрана труда

для водителей трубоплетевоза

ВВЕДЕНИЕ

Настоящая инструкция разработана на основании Межотраслевых правил по охране труда на автомобильном транспорте, утвержденных постановлением Минтруда России от 12.05.03 г. № 28 с учетом требований законодательных актов, других нормативных правовых актов Российской Федерации, содержащих государственные нормативные требования охраны труда и предназначена для водителей трубоплетевозов при выполнении ими работ согласно профессии и квалификации.