|

ФЕДЕРАЛЬНОЕ |

||

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р (ИСО 19499:2007) |

Вибрация

БАЛАНСИРОВКА

Руководство по применению стандартов

в области балансировки

ISO

19499:2007

Mechanical vibration — Balancing — Guidance on the

use

and application of balancing standards

(MOD)

|

Москва |

Предисловие

Цели

и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. №

184-ФЗ «О техническом регулировании», а правила применения национальных

стандартов Российской Федерации — ГОСТ Р

1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о

стандарте

1.

ПОДГОТОВЛЕН Автономной некоммерческой организацией «Научно-исследовательский

центр контроля и диагностики технических систем» (АНО «НИЦ КД») на основе

собственного аутентичного перевода стандарта, указанного в пункте 4

2.

ВНЕСЕН Техническим комитетом по стандартизации ТК 183 «Вибрация, удар и

контроль технического состояния»

3.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому

регулированию и метрологии от 15 декабря 2009 г. № 875-ст

4. Настоящий стандарт является

модифицированным по отношению к международному стандарту ИСО 19499:2007

«Вибрация. Балансировка. Руководство по применению стандартов в области

балансировки» (ISO 19499:2007 «Mechanical

vibration

— Balancing — Guidance

on the use and application of balancing standards») путем

изменения ссылок, которые выделены в тексте курсивом. Внесение указанных

технических отклонений направлено на учет целесообразности использования

ссылочных национальных и межгосударственных стандартов вместо ссылочных

международных стандартов

5. ВВЕДЕН ВПЕРВЫЕ

Информация

об изменениях к настоящему стандарту публикуется в ежегодно издаваемом

указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно

издаваемых информационных указателях «Национальные стандарты». В случае

пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление

будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая

информация, уведомление и тексты размещаются также в информационной системе

общего пользования — на официальном сайте Федерального агентства по

техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

1. Область применения. 3

2. Нормативные ссылки. 3

3. Термины и определения. 4

4. Дисбаланс ротора. 4

5. Динамическое поведение роторов. 5

6. Допустимый дисбаланс. 9

7. Выбор метода балансировки. 10

8. Стандарты по балансировке. 14

Приложение А (справочное) Аналитическое и графическое представление дисбалансов. 17

Приложение В (справочное) Примеры динамического поведения роторов разных типов. 24

Приложение С (рекомендуемое) Определение степени гибкости ротора по его

геометрическим и массовым характеристикам.. 28

Приложение ДА (справочное) Сведения о соответствии ссылочных национальных и

межгосударственных стандартов международным стандартам, использованным в

качестве ссылочных в примененном международном стандарте. 31

Введение

При

конструировании и техническом обслуживании машин важно не допускать сверх

определенных пределов вибрацию, обусловленную дисбалансом вращающегося ротора,

поскольку такая вибрация оказывает неблагоприятное воздействие как на машину,

так и, передаваясь через присоединенные конструкции, на человека.

В

настоящем стандарте приведен обзор методов, используемых для уменьшения

дисбаланса ротора (балансировки), которые установлены другими национальными

стандартами, с целью облегчить выбор метода, наиболее подходящего в конкретной

ситуации.

По

сравнению с примененным международным стандартом ИСО 19499:2007 в настоящем

стандарте обзор методов выполнен не по международным, а по соответствующим им

(идентичным или модифицированным) национальным и межгосударственным стандартам.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов

международным стандартам, использованным в качестве

ссылочных в ИСО 19499:2007, приведены в дополнительном приложении ДА.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Вибрация

БАЛАНСИРОВКА

Руководство по

применению стандартов в области балансировки

Vibration.

Balancing. Guidance on the use and application of balancing standards

Дата

введения — 2011-01-01

1.

Область применения

Настоящий

стандарт устанавливает общее руководство по принципам балансировки машин и

использованию для этих целей методов, установленных в межгосударственных

стандартах и национальных стандартах Российской Федерации.

2.

Нормативные ссылки

В

настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ

Р ИСО 20806-2007 Вибрация. Балансировка на месте роторов больших и средних размеров. Критерии и меры безопасности

ГОСТ

ИСО 1940-1-2007 Вибрация. Требования к качеству балансировки жестких

роторов. Часть 1. Определение допустимого дисбаланса

ГОСТ

ИСО 1940-2-99 Вибрация. Требования к качеству балансировки жестких роторов.

Часть 2. Учет погрешностей оценки остаточного дисбаланса

ГОСТ

ИСО 7919-1-2002 Вибрация. Контроль состояния машин по результатам измерений

вибрации на вращающихся валах. Общие требования

ГОСТ

ИСО 7919-3-2002 Вибрация. Контроль состояния машин по результатам измерений

вибрации на вращающихся валах. Промышленные машинные комплексы

ГОСТ

ИСО 7919-4-2002 Вибрация. Контроль состояния машин по результатам измерений

вибрации на вращающихся валах. Газотурбинные агрегаты

ГОСТ

ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерений

вибрации на невращающихся частях. Часть 1. Общие требования

ГОСТ

ИСО 10816-3-2002 Вибрация. Контроль состояния машин по результатам

измерений вибрации на невращающихся частях. Часть 3. Промышленные машины

номинальной мощностью более 15 кВт и номинальной скоростью от 120 до 15000 мин-1

ГОСТ

ИСО 10816-4-2002 Вибрация. Контроль состояния машин по результатам

измерений вибрации на невращающихся частях. Часть 4. Газотурбинные установки

ГОСТ 19534-74 Балансировка

вращающихся тел. Термины

ГОСТ

20076-2007 (ИСО 2953:1999) Вибрация. Станки балансировочные. Характеристики

и методы их проверки

ГОСТ 24346-80 Вибрация. Термины и

определения

ГОСТ

25364-97 Агрегаты паротурбинные стационарные. Нормы вибрации опор валопроводов и общие требования к проведению

измерений

ГОСТ

27165-97 Агрегаты паротурбинные стационарные. Нормы вибрации валопроводов и

общие требования к проведению измерений

ГОСТ 28989-91

(ИСО 3719-82) Станки балансировочные. Символы на панелях управления

ГОСТ

31186-2002 (ИСО 10814:1996) Вибрация. Подверженность и чувствительность

машин к дисбалансу

ГОСТ 31320-2006

(ИСО 11342:1998) Вибрация. Методы и критерии балансировки гибких роторов

ГОСТ

31321-2006 (ИСО 7475:2002) Вибрация. Станки балансировочные. Ограждения и другие средства защиты

ГОСТ

31322-2006 (ИСО 8821:1989) Вибрация. Требования к балансировке элементов

ротора, собираемых с помощью шпонки

Примечание — При пользовании настоящим стандартом

целесообразно проверить действие ссылочных стандартов в информационной системе

общего пользования — на официальном сайте Федерального агентства по техническому

регулированию и метрологии в сети Интернет или по ежегодно издаваемому

информационному указателю «Национальные стандарты», который опубликован по

состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым

информационным указателям, опубликованным в текущем году. Если ссылочный

стандарт заменен (изменен), то при пользовании настоящим стандартом следует

руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него, применяется в

части, не затрагивающей эту ссылку.

3.

Термины и определения

В

настоящем стандарте применены термины по ГОСТ 19534 и ГОСТ 24346.

4. Дисбаланс ротора

4.1. Общие положения

Балансировка

представляет собой процесс проверки распределения масс ротора (вращающейся

детали) и, при необходимости, изменения этого распределения таким образом,

чтобы удовлетворить требованиям к допустимому дисбалансу.

Причинами

дисбаланса могут быть неоднородность материала ротора, погрешности изготовления

и сборки, износ узлов, оседание на роторе загрязняющих частиц, изменение состояния ротора во время работы машины и

др. Важно понимать, что любому, даже серийно производимому ротору присуще

собственное распределение масс, т.е. собственный дисбаланс.

Новые

роторы перед установкой в машину обычно подвергают балансировке на балансировочном

станке изготовителя машины. Ротор после ремонта также может быть предварительно

уравновешен на балансировочном станке, а в случае отсутствия необходимого

оборудования — на месте установки (см. ГОСТ

Р ИСО 20806). В последнем случае ротор устанавливают в собственные

подшипники и соединяют с приводом машины.

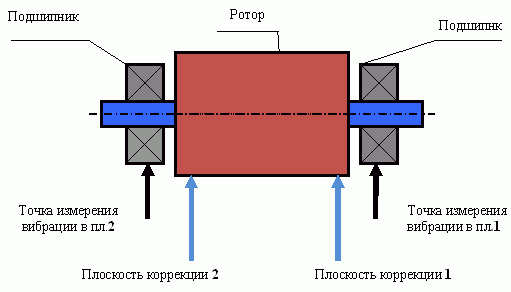

При

вращении неуравновешенного ротора на балансировочном станке или на месте

установки возникает центробежная сила, которая, в свою очередь, вызывает

динамическую реакцию опор ротора. По результатам измерений с помощью датчиков

силы, установленных на корпусах подшипников, или с помощью датчиков вибрации,

установленных для измерений колебаний опоры или вала ротора, рассчитывают массы ротора, которые необходимо добавить, удалить или

переместить в процессе балансировки. В зависимости от задач балансировки ее

осуществляют в одной, двух или более плоскостях коррекции.

4.2. Распределение

дисбалансов

Дисбаланс

ротора может быть описан совокупностью бесконечного числа векторов дисбалансов,

распределенных вдоль оси ротора. Если ротор представить в виде модели со

сосредоточенными параметрами, то дисбаланс можно представить в виде конечного

числа векторов дисбалансов с разными значениями и фазовыми углами (углами

дисбаланса), как показано на рисунке 1.

Идеально

уравновешенный ротор может быть получен компенсацией всех векторов дисбалансов

в плоскостях, где они расположены. На практике измерить дисбалансы,

соответствующие отдельным частям ротора, невозможно. Кроме того, в этом, как

правило, нет необходимости. Информация о распределении дисбалансов, требуемая

для балансировки ротора, определяет метод балансировки.

Рисунок 1 —

Распределение локальных дисбалансов ротора, моделируемого

десятью расположенными вдоль оси ротора массами, плоскости вращения

которых перпендикулярны к оси ротора

4.3.

Представление дисбаланса

Дисбаланс

ротора может быть представлен в виде:

a)

главного вектора дисбалансов , представляющего собой векторную

сумму всех дисбалансов, распределенных вдоль оси ротора;

b)

главного момента дисбалансов , представляющего собой векторную

сумму всех моментов дисбалансов, распределенных вдоль оси ротора, относительно

произвольно выбранной плоскости главного вектора

дисбалансов;

c)

модального дисбаланса , представляющего собой

дисбаланс, распределенный вдоль оси ротора таким образом, что он влияет только

на n-ю моду

колебаний ротора в подшипниковых опорах.

Математическое

и графическое описание дисбалансов указанных видов приведено в приложении А.

Примечание — Главный вектор дисбалансов и главный

момент дисбалансов совместно характеризуют динамическую неуравновешенность

ротора, которая может быть представлена парой дисбалансов в двух произвольно

выбранных плоскостях, перпендикулярных к оси ротора.

5. Динамическое поведение роторов

5.1. Общие положения

На

практике обычно все роторы относят к одному из двух типов: жесткий или гибкий.

Методы балансировки роторов этих типов приведены в ГОСТ

ИСО 1940-1 и ГОСТ 31320 (см.

таблицу 1).

Однако

разделение роторов на два указанных типа является большим упрощением, что может

привести к неверному представлению, что метод балансировки ротора зависит

только от конструкции последнего.

Хотя

дисбаланс является свойством ротора, динамическое поведение ротора в нормальных

условиях работы зависит также от динамических свойств подшипникового узла

(подшипника и корпуса подшипника), а также от частоты вращения ротора. Более

того, на выбор метода балансировки могут повлиять также установленные

требования к качеству балансировки и начальное распределение дисбалансов ротора

(см. таблицу 1).

Таблица 1 — Примеры

измеряемых параметров и видов измерений

|

Поведение |

Пример |

Стандарт |

Метод балансировки (латинские |

|

Жесткий ротор |

Рисунок 4 а) |

ГОСТ ИСО 1940-1 |

Одно- и |

|

Гибкий ротор |

Рисунок 4 b) |

ГОСТ 31320b |

Методы Балансировка на Балансировка на |

|

Ротор с упругими |

Рисунок 4 с) |

Балансировка на |

|

|

Ротор с элементами |

Рисунок 4 d) |

Посадка элементов |

|

|

а Одно- и двухплоскостная b В ГОСТ 31320 термин «гибкий ротор» c Данный метод в ГОСТ 31320 не имеет буквенного обозначения |

5.2.

Ротор, рассматриваемый как жесткий

Если

ротор вращается как абсолютно твердое тело на упругих опорах, то его

перемещения представляют собой сочетание двух движений, показанных на рисунке 2. У

такого ротора отсутствуют изгибные колебания, а его перемещения обусловлены только колебаниями подшипникового узла.

Рисунок

2 — Формы движения жесткого ротора, представляющего собой

симметричное твердое тело на симметричных упругих опорах

В

реальности ни один ротор нельзя считать абсолютно твердым телом, и любой из них

имеет малые (по сравнению с указанными формами движения жесткого ротора)

изгибные деформации. Однако ротор можно рассматривать как жесткий при условии,

что его деформации, связанные с распределением дисбалансов вдоль ротора, не

превышают заданных допустимых значений на любой частоте вращения ротора вплоть до максимальной рабочей частоты. Большинство таких

роторов могут быть уравновешены методами по ГОСТ

ИСО 1940-1. Их целью является устранение главного вектора дисбалансов

установкой масс в одной плоскости коррекции или динамической неуравновешенности

распределением масс по двум плоскостям коррекции.

Примечание — Ротор, который в процессе

работы должен вести себя как жесткий, может быть уравновешен на любой скорости

балансировочного станка, при условии, что она достаточно низка для сохранения

ротором свойств твердого тела.

5.3. Ротор, рассматриваемый как гибкий

5.3.1.

Общие положения

При

повышении частоты вращения или при уменьшении допустимого дисбаланса ротор,

рассмотренный в 5.2,

может начать проявлять характерные признаки гибкого ротора. Деформации ротора

становятся значительными, а методы, применяемые при балансировке жесткого

ротора, — недостаточными для достижения требуемой уравновешенности. Типичные

формы изгибных колебаний симметричного ротора показаны на рисунке 3. Для

ротора, проявляющего признаки гибкого ротора, используют методы балансировки по

ГОСТ 31320.

Рисунок

3 — Схематичное представление первых трех мод изгибных колебаний

гибкого ротора на упругих опорах

5.3.2. Балансировка

на низкой частоте вращения

В

некоторых случаях ротор, проявляющий при работе признаки гибкого ротора, может

быть удовлетворительно уравновешен на низкой частоте вращения. В ГОСТ 31320 приведены

методы А — F, которыми

дисбаланс, по возможности, устраняют в тех плоскостях, где имеет место

неуравновешенность масс ротора.

5.3.3. Балансировка

на нескольких частотах вращения

Балансировку

на нескольких частотах вращения применяют для коррекции главного вектора

дисбалансов, главного момента дисбалансов и соответствующих модальных

дисбалансов. Балансировку выполняют по ГОСТ 31320 методом

G.

5.3.4. Балансировка

на рабочей частоте вращения

Данный

метод применяют для гибких роторов, которые до достижения рабочей частоты

вращения проходят через одну или более критических частот, но у которых в силу

особенностей конструкции машины допустимы высокие уровни вибрации на

критических частотах и поэтому уменьшению подлежит дисбаланс только на рабочей

частоте вращения (ГОСТ 31320,

метод Н).

5.4. Роторы с

изменяющейся геометрией

5.4.1. Общие

положения

Большинство

роторов в зависимости от их поведения на частотах вращения могут быть отнесены

либо к жестким, либо к гибким. Однако в ряде случаев динамическое поведение

ротора имеет особенности, которые требуют специального рассмотрения при выборе

метода балансировки.

5.4.2. Ротор с

упругими элементами

Ротор

в зависимости от особенностей конструкции может требовать проведения

балансировки на низкой или высокой частоте вращения. Но, кроме того, в состав

рассматриваемого ротора входят элементы, которые либо являются гибкими, либо

упруго закреплены, так что дисбаланс ротора может соответствующим образом изменяться с изменением частоты вращения. Примерами

таких роторов являются ротор с соединительными тягами, деформирующимися на

высоких частотах вращения; вентилятор с резиновыми лопастями; ротор однофазного

асинхронного электродвигателя с центробежным пусковым выключателем. В этом

случае выполняют балансировку по ГОСТ 31320 методом

I.

5.4.3. Ротор с

элементами, изменяющими свою посадку

В

состав таких роторов могут входить элементы, которые занимают свое

окончательное положение только после достижения некоторой частоты вращения или

других рабочих условий. После посадки таких элементов в их окончательное

положение поведение ротора становится стабильным. Но при этом ротор может оказаться неуравновешенным, что требует

дополнительной балансировки. Примерами роторов с элементами, изменяющими свою

посадку, являются турбина с дисками, насаженными в горячем состоянии; ротор,

набранный из отдельных пластин; ротор генератора с обмоткой из медного провода;

ротор турбогенератора с насаженными бандажными кольцами. Роторы данного типа

описаны в ГОСТ 31320 (раздел

7), но метод

их балансировки не установлен.

5.5. Примеры

роторов с разным поведением в динамическом режиме

Примеры

роторов с разным поведением при вращении показаны на рисунке 4.

Рисунок

4 — Примеры роторов с разным поведением в динамическом режиме

Схематичного

описания ротора, однако, недостаточно для предсказания его поведения. Роторы,

изображенные на рисунках 4 с) и 4 d) могут вести

себя как гибкие роторы без каких-либо особенностей, а примером ротора,

изображенного на рисунке 4 b), может быть низкоскоростной вентилятор,

не совершающий изгибных колебаний, т.е. проявляющий себя как жесткий ротор.

Поведение ротора в динамическом режиме рассмотрено в

приложении В.

5.6.

Влияющие факторы

5.6.1. Общие положения

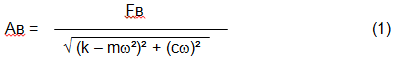

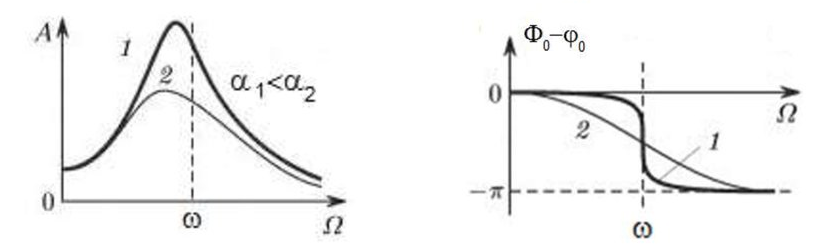

Отклик

ротора на динамические воздействия зависит от его физических свойств и свойств

опорной конструкции. Вибрация, измеряемая на опорах или на валу ротора, кроме

физических свойств ротора зависит также от значения дисбаланса, его

распределения вдоль оси ротора, а также от частоты вращения. Указанные факторы

влияют на выбор метода балансировки.

5.6.2. Допустимый

дисбаланс

Ниже

на примерах показано, как изменение допустимого дисбаланса приводит к

необходимости пересмотра типа ротора и использования другого, более точного

метода балансировки.

a)

Ротор, рассматриваемый как жесткий и уравновешиваемый в одной плоскости для

уменьшения главного вектора дисбалансов, может потребовать дополнительной,

более точной балансировки в той же плоскости коррекции.

b)

Ротор, рассматриваемый как жесткий и уравновешиваемый в одной плоскости для

уменьшения главного вектора дисбалансов, может потребовать балансировки с

использованием двух плоскостей коррекции для уменьшения главного момента

дисбалансов (динамической неуравновешенности ротора в целом).

c)

Ротор, рассматриваемый как жесткий и уравновешиваемый в двух плоскостях

коррекции для уменьшения как главного вектора, так и главного момента

дисбалансов, может дополнительно потребовать учета изгибных колебаний для

уменьшения модальных дисбалансов, даже если рабочая частота вращения лежит ниже

первой критической частоты вращения ротора.

d) Ротор,

рассматриваемый как гибкий и уравновешиваемый одним из методов балансировки

гибких роторов для уменьшения динамической неуравновешенности и ряда модальных

дисбалансов, может потребовать уменьшения значения дисбалансов, соответствующих

более высоким модам ротора, даже при условии, что частота вращения ротора не

достигает собственных частот этих мод.

e)

Ротор, жесткий или гибкий, уравновешиваемый одним из методов балансировки,

может потребовать рассмотрения специальных методов, позволяющих учесть наличие

упругих элементов ротора или элементов, изменяющих свою посадку во время работы

ротора.

f) Если после

ужесточения допуска оказалось, что требования к остаточному дисбалансу могут

быть выполнены только на какой-то одной частоте вращения ротора, то это может

потребовать проведения балансировки на рабочей частоте вращения ротора.

5.6.3. Режим работы

При

изменении рабочих условий (например, частоты вращения, свойств опоры) может

потребоваться повторная оценка динамического поведения ротора.

5.6.4. Начальный

дисбаланс

Распределение

начального дисбаланса оказывает влияние на отклик системы «ротор — опора». От

этого зависит, какой именно вид дисбаланса (см. раздел 4) выходит за пределы допуска и,

следовательно, нуждается в уменьшении. Начальный дисбаланс зависит от способов

механической обработки ротора и качества его сборки.

6. Допустимый дисбаланс

6.1. Общие

положения

Современное

балансировочное оборудование и методы балансировки позволяют уменьшить

дисбаланс до весьма низкого значения. Однако завышать сверх необходимого

требования к качеству балансировки экономически нецелесообразно. Поэтому

следует определить допустимый дисбаланс, при котором достигается приемлемый

уровень вибрации и динамических сил в обычных режимах работы машины.

6.2. Допустимые

остаточные дисбалансы

Существует

прямая связь между дисбалансом ротора и вибрацией на оборотной частоте при

работе машины. Эта связь определяется динамическими характеристиками машины

(ротора, корпуса, подшипниковых опор). Однако вибрация машины может быть

обусловлена не только дисбалансом ротора. Существуют и другие источники

вибрации, например, магнитные поля, потоки жидкости.

Рекомендации

по определению допустимого остаточного дисбаланса приведены в ГОСТ

ИСО 1940-1 для жестких роторов и ГОСТ 31320 (где

использованы те же значения допустимого дисбаланса, что и в ГОСТ

ИСО 1940-1) для роторов других типов.

6.3. Предельные

значения параметров вибрации

Не

существует простого способа оценить вибрацию при работе ротора в составе машины

по результатам измерений вибрации на балансировочном станке. Соотношение между

этими вибрациями зависит от того, насколько отличаются динамические

характеристики опор ротора на балансировочном станке и на машине. Кроме того,

на балансировочном станке ротор балансируют отдельно, в то время как в составе машины он подвержен влиянию других роторов

валопровода. У разных балансировочных станков разная жесткость основания,

поэтому предельные значения вибрации для разных станков устанавливают

неодинаковыми.

При

наличии достаточной информации о вибрации могут быть установлены предельные

значения ее параметров, как в ГОСТ 31320.

Допустимая вибрация машин с роторами определена в ГОСТ

ИСО 7919-1, ГОСТ

27165, ГОСТ

ИСО 7919-3 и ГОСТ

ИСО 7919-4 для вибрации валов и в ГОСТ

ИСО 10816-1, ГОСТ

25364, ГОСТ

ИСО 10816-3 и ГОСТ

ИСО 10816-4 для вибрации на невращающихся частях.

Если

такая информация отсутствует, то в качестве ориентировочных могут быть взяты

значения параметров вибрации на балансировочных станках, если известно, что

уравновешенные на них роторы удовлетворительно работают в составе машины.

7. Выбор метода балансировки

7.1. Общие положения

Разные

методы балансировки предъявляют разные требования к балансировочному

оборудованию и трудоемкости, поэтому важно, чтобы метод (см. таблицу 1) был

выбран правильно и позволил удовлетворить требования по остаточному дисбалансу

с минимальными затратами.

Ротор,

рассматриваемый как жесткий (см. 5.2), может быть уравновешен с использованием

одной или двух плоскостей коррекции, как установлено ГОСТ

ИСО 1940-1.

Как

правило, ротор, рассматриваемый как гибкий (см. 5.3), уравновешивают по ГОСТ 31320,

в котором приведены несколько методов балансировки для разных конфигураций

роторов:

—

универсальный метод балансировки на нескольких частотах вращения (метод G) — см. 5.3.3;

—

метод балансировки на рабочей частоте вращения (метод Н) для роторов,

работающих преимущественно в этом режиме, — см. 5.3.4;

—

методы балансировки на низких частотах вращения (методы А — F) — см. 5.3.2.

Метод

балансировки роторов с упругими элементами (см. 5.4.2) установлен ГОСТ 31320 (метод

I).

Для

роторов, имеющих элементы с изменяющейся посадкой во время вращения (см. 5.4.3),

необходимо обеспечить режим работы, при котором дисбаланс стабилизируется, и

применить соответствующий метод балансировки для жесткого (см. ГОСТ

ИСО 1940-1) или гибкого (см. ГОСТ 31320)

ротора.

По

возможности следует получить консультации у изготовителя о наиболее эффективном

методе балансировки данного ротора.

7.2. Выбор метода

балансировки в отсутствие априорной информации

7.2.1. Определение

типа ротора

В

таблице 2

приведены рекомендации по выбору метода балансировки и балансировочного оборудования

для роторов основных типов, указанных в разделе 5. При определении типа ротора

необходимо принимать во внимание требования к допустимому дисбалансу (см. 7.2.2).

Рекомендации

по выбору метода балансировки в зависимости от отношения рабочей частоты

вращения к частоте первого резонанса изгибных колебаний ротора на месте его

установки, приведенные в таблице 2, пригодны в общем случае для большинства

промышленных машин. Однако особенности балансировки конкретного ротора могут

отличаться от типичных и зависят от динамических

характеристик подшипникового узла, начального дисбаланса, требований к

остаточному дисбалансу и специфики конструкции ротора.

Хотя

для большинства роторов их тип может быть легко определен в соответствии с

разделом 5

и таблицей 2,

в ряде случаев необходим более полный анализ, особенно при решении вопроса об

отнесении конкретного ротора к жестким или гибким.

Рекомендации

таблицы 2

предполагают знание критических частот вращения ротора, которые зачастую бывают

неизвестны. Способ расчетной оценки степени гибкости

ротора в условиях его применения приведен в приложении С.

7.2.2. Выбор

допустимого дисбаланса ротора

Значение

допустимого дисбаланса выбирают в соответствии с разделом 6.

При

жестких требованиях к остаточному дисбалансу или колебаниям ротора может

потребоваться рассмотрение мод изгибных колебаний, собственные частоты которых

лежат выше диапазона рабочих частот вращения ротора. Например, как показано на рисунке 5, на колебания ротора на

рабочей частоте 50 Гц существенное влияние оказывает мода изгибных колебаний с

более высокой собственной частотой, хотя на первых двух резонансных частотах

(колебаний ротора как твердого тела) вибрация ротора, уравновешенного на низкой

частоте вращения, невелика. В данном случае установленное к вибрации машины

требование, чтобы среднеквадратичное значение скорости

на рабочей частоте вращения не превышало 5 мм/с, не выполнено именно вследствие

наличия моды изгибных колебаний на более высокой частоте. Уровень возбуждения,

обусловленный модой изгибных колебаний, и требования к допустимому дисбалансу

заставляют рассматривать ротор как гибкий и выбрать соответствующий метод его

балансировки

Таблица 2 —

Методы балансировки для роторов разной конфигурации

|

Схематичное представление ротора |

Описание ротора |

Отношение частоты |

Стандарт и метод |

||

|

Любой |

< 0,3 |

ГОСТ ИСО 1940-1, одна или две |

|||

|

Один |

Диск |

Любое |

ГОСТ ИСО 1940-1, одна плоскость |

||

|

Диск с |

ГОСТ ИСО 1940-1, две плоскости |

||||

|

Два |

Оба |

ГОСТ ИСО 1940-1, две плоскости коррекции |

|||

|

Диск |

< 0,7 |

ГОСТ ИСО 1940-1, две плоскости коррекции |

|||

|

³ 0,7 |

ГОСТ 31320, метод G |

||||

|

Более одного |

< 0,7 |

ГОСТ ИСО 1940-1, две плоскости коррекции |

|||

|

³ |

ГОСТ 31320, метод G |

||||

|

Одна |

Любое |

ГОСТ ИСО 1940-1, две плоскости |

|||

|

Две и |

< 0,7 |

ГОСТ ИСО 1940-1, две плоскости коррекции |

|||

|

³ 0,7 |

ГОСТ 31320, метод G |

||||

|

Цилиндрический барабан |

Известное |

< 0,6 |

ГОСТ ИСО 1940-1, две плоскости коррекции |

||

|

³ |

ГОСТ 31320, метод F |

||||

|

Распределение |

< 0,6 |

ГОСТ ИСО 1940-1, две плоскости коррекции |

|||

|

³ |

ГОСТ 31320, метод G |

||||

|

Ротор |

< 0,6 |

ГОСТ ИСО 1940-1, две плоскости коррекции |

|||

|

Цельный |

³ 0,6 |

ГОСТ 31320, метод G |

|||

|

Любая |

Неизвестно |

ГОСТ 31320 |

|||

|

Примечание Примечание 2 Примечание Примечание 4 — Низший резонанс может быть связан с одной из |

X — частота, Гц; Y — среднеквадратичное значение

скорости, мм/с; а — частота вращения 50 Гц

Рисунок

5 — Влияние моды изгибных колебаний выше частоты вращения ротора

7.2.3. Выбор метода

балансировки

Общие

рекомендации по выбору метода балансировки приведены в таблице 2 со

ссылкой на соответствующие стандарты, где они рассмотрены.

7.2.4. Выбор

балансировочного станка

Тип

ротора и выбранный метод балансировки обусловливают выбор балансировочного

станка: высокоскоростного или низкоскоростного. Примеры характеристик

балансировочного станка, требования к которым устанавливают в зависимости от

особенностей уравновешиваемого ротора, приведены в таблице 3 и более

подробно — в ГОСТ

20076.

Таблица 3 —

Характеристики балансировочного станка

|

Характеристика |

|

Масса |

|

Опоры: |

|

Длина |

|

Диаметр |

|

Минимально |

|

Коэффициент |

|

Жесткость |

|

Средства |

|

Максимально |

|

Индуцированный |

|

Характеристики |

|

Примечание — Приведенный в |

Чтобы

уменьшить дисбаланс определенного вида применяют соответствующие

балансировочные станки:

a)

для уменьшения главного вектора дисбалансов достаточно использовать

низкоскоростной балансировочный станок с одной плоскостью коррекции;

b)

для уменьшения главного момента дисбалансов необходим, по меньшей мере,

низкоскоростной балансировочный станок с двумя плоскостями коррекции;

c)

для уменьшения модальных дисбалансов требуются, как правило, высокоскоростной

балансировочный станок.

Примечание

1 —

Балансировка в одной плоскости коррекции может быть выполнена на

балансировочном станке с двумя плоскостями коррекции.

Примечание 2 — Высокоскоростной балансировочный станок обычно позволят

проводить балансировку как в одной, так и в двух плоскостях коррекции.

Примечание

3 — Гибкие роторы,

для которых используют методы А — F

по ГОСТ 31320,

могут быть удовлетворительно уравновешены на балансировочных станках при

низкой частоте вращения.

7.2.5.

Дополнительные испытания ротора

Балансировочный

станок помимо уравновешивания ротора позволяет провести и другие испытания для

подтверждения соответствия ротора предъявляемым к нему требованиям. Примеры

дополнительных испытаний для ротора крупного электрогенератора приведены в

таблице 4.

Таблица 4 —

Пример дополнительных испытаний на балансировочном станке для ротора

электрогенератора

|

Испытание |

|

Испытание |

|

Балансировка |

|

Контроль |

|

Электрические |

|

Примечание — Данные испытания проводят |

8.

Стандарты по балансировке

8.1.

Общие положения

Комплекс

стандартов, в которых рассмотрены вопросы уравновешенности и балансировки

роторов, приведен в таблице 5. Комплекс состоит из шести частей: вводная

часть, терминология, допустимый дисбаланс и методы балансировки,

балансировочные станки, конструкция машины с точки зрения уравновешенности ротора,

вибрация машин.

Таблица 5 — Комплекс

национальных стандартов по балансировке

|

Название |

Стандарт и область его |

||

|

Вводная часть |

Настоящий стандарт |

— |

— |

|

Терминология |

ГОСТ 19534, термины в области балансировки |

ГОСТ 24346, термины в области вибрации |

— |

|

Допустимый |

ГОСТ ИСО 1940-1, жесткие роторы |

ГОСТ 31320, гибкие роторы |

ГОСТ Р ИСО 20806, балансировка роторов на месте |

|

ГОСТ ИСО 1940-2, качество балансировки |

|||

|

Балансировочные |

ГОСТ 20076, характеристики станков и их |

ГОСТ 28989, символы на панелях управления |

ГОСТ 31321, ограждения станков и средства |

|

Конструкция машины |

ГОСТ 31186, чувствительность и |

ГОСТ 31322, ротор, собираемый с помощью |

— |

|

Вибрация машин |

ГОСТ ИСО 10816-1, ГОСТ 25364, ГОСТ ИСО 10816-3, ГОСТ ИСО 10816-4, вибрация на невращающихся |

ГОСТ ИСО 7919-1, ГОСТ 27165, ГОСТ ИСО 7919-3, ГОСТ ИСО 7919-4, вибрация на вращающихся валах |

— |

8.2.

Терминология

8.2.1.

ГОСТ 19534

Стандарт

устанавливает термины в области балансировки вращающихся тел. Приведены

иностранные эквиваленты терминов на немецком, английском и французском языках.

8.2.2.

ГОСТ 24346

Стандарт

устанавливает основные термины в области вибрации. Приведены иностранные

эквиваленты терминов на немецком, английском и французском языках.

8.3. Допустимый

дисбаланс и методы балансировки

8.3.1. Общие

положения

Стандарты

данной части комплекса не устанавливают требования к приемке роторов, но дают

рекомендации о том, как обеспечить достаточную уравновешенность ротора, не

предъявляя необоснованно завышенные требования к его балансировке.

8.3.2. ГОСТ

ИСО 1940-1

Стандарт

устанавливает руководство по определению дисбаланса и заданию требований к

качеству балансировки жестких роторов. Стандарт включает в себя способы:

a)

представления дисбаланса в одной и двух плоскостях;

b)

установления допустимого остаточного дисбаланса;

c)

распределения допустимого остаточного дисбаланса по плоскостям коррекции;

d) оценки

остаточного дисбаланса по результатам измерений;

e)

подтверждения оценки остаточного дисбаланса.

8.3.3.

ГОСТ

ИСО 1940-2

Стандарт

включает в себя способы:

a)

определения видов погрешностей определения дисбалансов при балансировке жестких

роторов;

b)

оценки этих погрешностей;

c)

учета погрешностей при проведении балансировки;

d) оценки

остаточного дисбаланса в двух произвольных плоскостях коррекции.

Хотя

ГОСТ

ИСО 1940-2 распространяется на жесткие роторы, установленные в нем методы

оценки и учета погрешностей определения дисбаланса применимы также к гибким

роторам.

8.3.4. ГОСТ 31320

Стандарт

устанавливает типичные конфигурации жестких роторов в соответствии с их

характеристиками и требованиями к балансировке, методы балансировки, методы

оценки уравновешенности ротора после балансировки, дает рекомендации по выбору

критерия качества балансировки на основе вибрации либо остаточного дисбаланса. Показано,

что для некоторых видов роторов, рассматриваемых как гибкие, достаточное качество балансировки может быть достигнуто на

низкой частоте вращения ротора.

Стандарт

служит основой для проведения дальнейших исследований, например при

необходимости установления более жестких требований к качеству балансировки.

Применение установленных стандартом методов при строгом контроле качества

изготовления ротора с большой вероятностью обеспечивает удовлетворительную работу

ротора в составе машины.

Влияние

резонансов конструкции машины на ее вибрацию не относится к области применения ГОСТ 31320 и

рассмотрено в ГОСТ

31186 (см. 8.5.2).

8.3.5. ГОСТ ИСО 20806

Стандарт

устанавливает методы балансировки роторов в составе машины в их собственных

подшипниках. Рассмотрены условия, при которых целесообразно проводить

балансировку на месте, используемый при этом инструмент, требования

безопасности, требования к регистрируемой информации. Стандарт может быть

использован при заключении договоров на балансировку роторов на месте их установки.

Стандарт

не устанавливает способы расчета корректирующих масс по результатам измерений

вибрации.

8.4. Балансировочные

станки

8.4.1. ГОСТ

20076

Стандарт

устанавливает требования и методы оценки характеристик балансировочных станков

для балансировки роторов в одной или нескольких плоскостях коррекции.

Установлены требования к заявлению характеристик станков изготовителем.

8.4.2. ГОСТ 28989

Стандарт

устанавливает символы, изображаемые на балансировочных станках и

вспомогательных приспособлениях. Назначение символов — дать объяснение

функциям, выполняемым станком, применяемым средствам индикации и управления.

8.4.3.

ГОСТ

31321

Стандарт

устанавливает требования к ограждениям балансировочных станков и другим мерам

безопасности для сведения к минимуму рисков, связанных с работой станка.

Определены классы защиты, обеспечиваемые ограждениями и другими техническими

средствами, с указанием ситуаций, когда должен быть применен тот или иной класс

защиты.

В

стандарте не рассмотрены специфические средства защиты, такие как снижение

уровня шума, уменьшение давления воздушного потока или создание вакуума,

требуемого для достижения роторами некоторых видов необходимой частоты

вращения.

8.5. Конструкция

машины с точки зрения уравновешенности ротора

8.5.1. ГОСТ

31322

Стандарт

устанавливает соглашение сторон по балансировке частей ротора, собираемых с

помощью шпонки, что позволяет обеспечить соответствие ротора после сборки

требованиям по допустимому дисбалансу или создаваемой им вибрации.

8.5.2. ГОСТ 31186

Стандарт

устанавливает методы определения чувствительности вибрации машины к дисбалансу

ротора и дает рекомендации о допустимой близости рабочей частоты вращения ротора

к собственной частоте соответствующей моды изгибных колебаний.

Приведена

классификация машин по их подверженности к изменению дисбаланса и других

параметров.

Стандарт

приводит рекомендации по применению значений чувствительности к дисбалансу в

ряде практических ситуаций. Данные рекомендации распространяются только на

простые машины и не применимы, например, к крупным электроэнергетическим

агрегатам.

8.6. Вибрация

машин

8.6.1. Стандарты по

оценке вибрации вращающихся валов

Общее

руководство по оценке вибрационного состояния машин по результатам измерений

вибрации на вращающихся валах установлено ГОСТ

ИСО 7919-1. Измерения вибрации валов позволяют:

a)

выявить изменения в характере вибрации машины;

b)

выявить появление чрезмерных кинетических нагрузок;

c)

контролировать радиальный зазор в подшипниках.

В

других стандартах данной части комплекса установлены рекомендации по оценке

вибрационного состояния машин разных видов и приведены значения границ зон

состояний.

Стандарты

данной части комплекса распространяются на измерения как абсолютных, так и

относительных колебаний вала. Установленные методы применяют при контроле

состояния машин в процессе их работы, а также при приемочном контроле машин,

как на испытательном стенде, так и на месте эксплуатации. Даны рекомендации по

установлению уровней вибрации, превышение которых вызывает появление индикации об изменении технического

состояния машины.

8.6.2. Стандарты по

оценке вибрации на невращающихся частях

Общее

руководство по оценке вибрационного состояния машин по результатам измерений

вибрации на невращающихся частях установлено ГОСТ

ИСО 10816-1. В других стандартах данной части комплекса приведены

рекомендации по оценке вибрационного состояния машин разных видов и установлены

значения границ зон состояний.

Критерии

оценки вибрационного состояния на основе измерений абсолютных значений

параметров вибрации и изменения значений этих параметров применяют при контроле

состояния машин, а также при приемочном контроле. Применение установленных

критериев позволяет обеспечить надежную, безопасную, долговременную работу

машин при одновременном уменьшении нежелательных воздействий

на присоединенное оборудование. Даны рекомендации по установлению уровней

вибрации, превышение которых вызывает появление индикации об изменении

технического состояния машины. Критерии оценки относятся только к вибрации,

создаваемой самой машиной, и не распространяются на вибрацию, наведенную извне.

Приложение А

(справочное)

Аналитическое и

графическое представление дисбалансов

А.1.

Общие положения

В

настоящем приложении показано, как локальные дисбалансы, распределенные вдоль

оси ротора, образуют:

—

главный вектор дисбалансов;

—

главный момент дисбалансов или пару кососимметричных дисбалансов;

—

модальные дисбалансы ротора.

Примечание — Балансировочные

станки не показывают распределение дисбалансов вдоль оси ротора, но позволяют

получить требуемые значения корректирующих масс и указать их месторасположения

для уменьшения главного вектора дисбалансов и главного момента дисбалансов или

динамической неуравновешенности ротора, а также (при балансировке на высокой

частоте вращения) модальных дисбалансов.

А.2. Обозначения

В настоящем приложении использованы следующие обозначения:

— вектор

локального дисбаланса в k-й плоскости вдоль оси ротора, г · мм;

— главный вектор

дисбалансов, г · мм;

— момент,

вызываемый дисбалансом , г · мм2;

— главный момент

дисбалансов, г · мм2;

— пара

кососимметричных дисбалансов, г · мм, определяемых моментом дисбаланса ;

— пара

кососимметричных дисбалансов, г · мм, определяемых главным моментом дисбалансов

;

— локальный

модальный дисбаланс n-й моды в k-й плоскости

вдоль оси ротора;

— результирующий

вектор модального дисбаланса n-й моды

изгибных колебаний;

— локальный

эквивалентный модальный дисбаланс n-й моды в k-й плоскости

вдоль оси ротора, г · мм;

—

результирующий вектор эквивалентного модального дисбаланса n-й моды

изгибных колебаний, г · мм;

z — координата

вдоль оси ротора;

— вектор расстояния от плоскости

локального дисбаланса до начала координат Q, мм;

—

вектор расстояния от плоскости главного вектора дисбалансов ротора до начала

координат Q, мм;

, — векторы расстояния от плоскостей

кососимметричных дисбалансов до начала координат Q,

мм;

— вектор расстояния от плоскости

локального дисбаланса до плоскости главного вектора

дисбалансов мм;

О —

начало системы координат (х, у, z);

b

—

расстояние между двумя кососимметричными векторами, мм;

k — номер

локальной плоскости вдоль оси ротора, принимающий значения от 1 до K;

n — номер моды

изгибных колебаний ротора;

фn(z) — n-я мода

изгибных колебаний ротора;

фn(zk) — значение п-й

моды в k-й плоскости

вдоль оси ротора;

фn,max — максимальное

значение п-й моды.

А.3.

Совокупность локальных дисбалансов ротора

На

рисунке А.1

изображен ротор, разбитый на 10 элементарных масс, которым соответствуют

локальные дисбалансы , k= 1, 2, …, K.

Каждый

локальный дисбаланс может быть охарактеризован вектором и вектором

расстояния от начала координат (см. рисунок А.2).

Взгляд

вдоль оси ротора позволяет представить трехмерную картину (рисунок А.1) в

виде двухмерных проекций для каждого элемента ротора. Векторы локальных

дисбалансов могут быть представлены, как показано на рисунке А.3.

Все

векторы локальных дисбалансов могут быть приведены к одной начальной точке при

проектировании на произвольную плоскость, перпендикулярную к оси ротора, как показано на рисунке А.4 а).

Рисунок

А.1 — Распределение локальных дисбалансов ротора, моделируемого

десятью расположенными вдоль оси ротора массами,

плоскости вращения которых перпендикулярны к оси ротора

Рисунок

А.2 — Вектор локального дисбаланса в точке

Рисунок

А.3 — Двухмерное представление векторов локальных дисбалансов

Примечание

— Числа рядом с векторами обозначают номера k соответствующих им плоскостей.

Рисунок А.4 —

Преобразование векторов локальных дисбалансов в двумерной плоскости

А.4.

Главный вектор дисбалансов

Векторная

сумма локальных дисбалансов ротора представляет собой главный вектор

дисбалансов [см. рисунок А.4 b)], что может

быть выражено формулой

(А.1)

Главный

вектор дисбалансов не привязан к какой-либо определенной плоскости и может быть

изображен в произвольно выбранной плоскости.

А.5. Моменты

дисбалансов

Момент

дисбаланса может быть определен только относительно некоторой произвольно

заданной плоскости, перпендикулярной к оси ротора. К этой плоскости затем

должен быть привязан главный вектор дисбалансов, так как только в этом случае

главный вектор дисбалансов не создает момента дисбаланса. В качестве данной

плоскости (на рисунке А.5 она обозначена R) часто выбирают

центральную плоскость.

R — центральная радиальная

плоскость ротора

Примечание — b — расстояние между двумя

крайними радиальными плоскостями ротора. Местоположение центральной плоскости R выбрано таким образом, чтобы zr = b/2.

Рисунок

А.5 — Представление момента дисбаланса и

пары кососимметричных дисбалансов

Математически

момент дисбаланса (момент инерции), вызываемый

дисбалансом , может быть

выражен в виде векторного произведения (см. рисунок А.5) по формуле

(А.2)

Примечание — Уравновешенный отдельно элемент ротора, получивший при сборке

ротора смещение относительно оси вращения ротора, создает момент инерции

ротора, обусловленный несовпадением его осей вращения и инерции.

А.6. Главный

момент дисбалансов

Главный момент дисбалансов представляет собой

векторную сумму моментов, создаваемых всеми локальными дисбалансами ,

что может быть выражено формулой

(А3)

А.7.

Пара кососимметричных дисбалансов

Иногда момент дисбаланса удобнее представить в виде пары

противоположно направленных (кососимметричных) локальных дисбалансов и , отнесенных

к произвольно выбранным плоскостям с координатами и . Подстрочный индекс k указывает, что эта пара локальных

дисбалансов связана с локальным дисбалансом и моментом дисбаланса .

Математически

связь между и , может быть представлена

формулой

(A.4)

В

данном случае, как показано на рисунке А.5, , отнесены к крайним

плоскостям ротора, находящимся на расстоянии b друг от друга.

Примечание — Формула (А.4) может быть преобразована к виду . Здесь представляет собой расстояние между

плоскостями кососимметричных дисбалансов, равное b.

На

рисунке А.6

а) показаны локальные кососимметричные дисбалансы в крайней правой плоскости

ротора в предположении, что главный вектор дисбалансов отнесен к центральной

плоскости ротора R.

Примечание

— Числа рядом с векторами обозначают номера k соответствующих плоскостей.

Рисунок

А.6 — Графическое представление результирующего

кососимметричного дисбаланса ротора

Векторная

сумма локальных кососимметричных дисбалансов образует вектор кососимметричного

дисбаланса в правой крайней плоскости ротора [см. рисунок А.6 b)].

Соответствующий ему вектор кососимметричного дисбаланса в левой крайней

плоскости ротора имеет то же значение, но противоположно направлен.

А.8. Модальные

дисбалансы

А.8.1.

Формы собственных колебаний

Модальные

дисбалансы являются причиной появления изгибных колебаний определенной формы,

описываемых функциями фn(z), где n — номер моды,

принимающий значения 1, 2, 3, … На рисунке А.7 показаны идеализированные

первые три моды изгибных колебаний симметричного ротора с равномерно

распределенными массой и жесткостью.

Рисунок А.7 — Первые три моды изгибных колебаний симметричного

ротора

с равномерно распределенными массой и жесткостью на жестких опорах

А.8.2. Представление модального дисбаланса

Предполагается,

что локальные дисбалансы ротора распределены, как показано на рисунке А.1.

Если каждый локальный дисбаланс умножить на значение функции фn(z) в точке zk сосредоточения

данного локального дисбаланса, то это позволит получить локальный модальный

дисбаланс для

n-й формы изгибных

колебаний

k = 1, 2, 3, …, 10. (A.5)

Значения

векторов, полученных по формуле (А.5), показывают распределение n-го модального

дисбаланса вдоль оси ротора. Суммирование векторов позволяет получить

результирующий вектор n-го модального дисбаланса по формуле

k = 1, 2, 3, …, 10. (A.6)

А.8.3. Эквивалентный модальный дисбаланс

При определении локального модального дисбаланса по формуле (А.5) и результирующего модального

дисбаланса по формуле (А.6)

необходимо обратить внимание

на следующее. Функция фn(z) описывает

форму изгибного колебания ротора, т.е. устанавливает отношение амплитуд

колебаний по n-й моде в любых двух точках по

длине ротора. Данные отношения остаются неизменными при любом масштабе,

вследствие чего функцию фn(z) следует

считать определенной с точностью до некоторого множителя. Это, в свою очередь,

вызывает неопределенность в значениях и полученных по формулам (А.5) и

(А.6)

соответственно. Чтобы избежать указанной неопределенности, вводят понятие

эквивалентного модального дисбаланса, для чего вместо значения фn(z), которое

определено с точностью до некоторого множителя, берут отношение фn(z)/фn,max, которое

известно точно.

Таким

образом, формулы для локального эквивалентного модального дисбаланса и

результирующего эквивалентного модального дисбаланса для n-й моды изгибных

колебаний имеют вид соответственно

k = 1, 2, 3, …,

10, (A.7)

k = 1, 2, 3, …,

10. (А.8)

Результирующий

эквивалентный модальный дисбаланс для данной моды изгибных колебаний используют

для определения уравновешенности ротора и установления соответствующего

допуска, однако по нему нельзя определить распределение корректирующих масс для

устранения изгибных колебаний ротора.

Примечание

1 — Дисбаланс ,

сосредоточенный в плоскости с координатой фn(z) = фn,max, возбуждает такие же колебания

ротора по n-й моде, как и исходная

совокупность всех локальных дисбалансов.

Примечание 2 — Если в плоскости с координатой фn(z) = фn,max установить корректирующую массу,

создающую в этой плоскости дисбаланс, равный по значению и противоположно

направленный , то эта масса будет возбуждать другие

моды изгибных колебаний.

На

рисунке А.8

приведена иллюстрация понятия эквивалентного модального дисбаланса на примере первой

моды изгибных колебаний. На рисунке А.8 а) показаны значения

ординат формы изгибного колебания в точках по длине ротора. На рисунке А.8 b) показаны локальные

дисбалансы , действующие в

тех же точках. На рисунке А.8 с) показаны локальные эквивалентные

модальные дисбалансы, а на рисунке А.8 d) — векторная

сумма локальных эквивалентных модальных дисбалансов, т.е. результирующий

эквивалентный модальный дисбаланс для первой моды изгибных колебаний ротора.

Примечание

— Числа рядом с векторами обозначают номера k соответствующих плоскостей.

Рисунок

А.8 — Графическое представление эквивалентного модального дисбаланса

на примере первой формы изгибных колебаний ротора на жестких опорах

Приложение В

(справочное)

Примеры

динамического поведения роторов разных типов

B.1. Общие

положения

В

зависимости от частоты вращения ротор может демонстрировать разные типы

динамического поведения или сочетание этих типов. В зависимости от поведения

ротора изменяется его отклик на дисбаланс. Наблюдая, как изменяется с

изменением частоты вращения отклик уравновешенного и неуравновешенного ротора,

можно сделать предположение о типе ротора. Идеализированное описание роторов

разных типов приведено в разделах В.2 — В.5.

При

дальнейшем рассмотрении использованы следующие допущения:

a)

на балансировочном станке совершают несколько пусков ротора, изменяя частоту

вращения, начиная от низкой частоты n1 (типичной для

балансировки на станках с жесткими опорами) до рабочей частоты n2;

b)

опоры балансировочного станка являются достаточно жесткими для того, чтобы не

влиять на показания значения дисбаланса;

c)

показывающее устройство балансировочного станка градуировано в единицах

дисбаланса.

Примечание

1 —

Градуировку показывающих устройств современных балансировочных станков с

жесткими опорами обычно выполняют в единицах массы для определения значений

необходимых корректирующих масс. Для многих роторов показания будут оставаться

постоянными в рабочем диапазоне скоростей балансировочного станка, пока

дисбаланс ротора остается неизменным.

Примечание 2

— Показания значения дисбаланса гибкого ротора будут меняться с изменением

частоты вращения вследствие влияния мод изгибных колебаний даже при условии,

что дисбаланс ротора остается неизменным. Поэтому для такого ротора изменение

показаний может быть связано как с изменением дисбаланса, так и с влиянием

изгибных колебаний.

Примечание

3 — В

некоторых случаях значения показаний дисбаланса на одной и той же частоте

вращения будут разными в зависимости от того, изменяется частота вращения в

сторону возрастания или убывания (эффект гистерезиса). В настоящем приложении

данный эффект во внимание не принимается.

В

примере, изображенном на рисунках В.1 — В.5, использованы два способа

представления дисбаланса. В левых частях рисунков показаны графики изменения

отклика на дисбаланс с изменением частоты вращения n, в правых —

изменения дисбаланса (амплитуды и фазы) с изменением частоты вращения в

полярных координатах. Значение допустимого дисбаланса на графиках в левых

частях рисунков показано горизонтальной

линией, а в правых частях — окружностью (для рисунков В.2 и В.3 данное правило справедливо

только для низких частот вращения; на более высоких частотах представление

допустимого дисбаланса является более сложным, так как необходимо учитывать

эквивалентные модальные дисбалансы).

B.2. Ротор,

рассматриваемый как жесткий

Для

роторов, относимых к жестким, может наблюдаться только незначительное (по

сравнению со значением допустимого дисбаланса) изменение показаний значения дисбаланса

(как для уравновешенных, так и для неуравновешенных роторов) во всем диапазоне

изменения частоты вращения. Типичное поведение роторов данного типа при

изменении частоты вращения показано на рисунке В.1.

а — неуравновешенный ротор; b — уравновешенный ротор;

I — показание значения дисбаланса

балансировочного станка;

tol. — допустимый дисбаланс

Рисунок В.1 —

Изменение показаний значения дисбаланса

при изменении частоты вращения жесткого ротора

В.3. Ротор, рассматриваемый как гибкий

Для

роторов, относимых к гибким, показание значения дисбаланса изменяется с

изменением частоты вращения. Но происходит это не вследствие изменения

распределения масс ротора, а в результате появления изгибных колебаний по

соответствующим модам (см. примечание 2 в В.1).

Изменения

показаний балансировочного станка являются обратимыми, т.е. на одних и тех же

частотах показания остаются неизменными независимо от направления изменения

частоты вращения.

Типичное

поведение гибких роторов для случая, когда рабочая частота вращения лежит ниже

первой критической частоты вращения ротора, показано на рисунке В.2.

а — неуравновешенный ротор; b — уравновешенный ротор;

I — показание значения дисбаланса

балансировочного станка;

tol. — допустимый дисбаланс

Рисунок В.2 —

Изменение показаний значения дисбаланса гибкого ротора,

рабочая частота вращения которого ниже первой критической

Типичное

поведение гибких роторов для случая, когда рабочая частота вращения выше первой

критической частоты вращения ротора, показано на рисунке В.3.

а — неуравновешенный ротор; b — уравновешенный ротор;

I — показание значения дисбаланса

балансировочного станка;

tol. — допустимый дисбаланс

Рисунок В.3 —

Изменение показаний значения дисбаланса гибкого ротора,

рабочая частота вращения которого выше первой критической

Если балансировка гибкого ротора проведена правильно, то значение

дисбаланса будет оставаться в установленных пределах во всем диапазоне

изменения частоты вращения.

В.4. Ротор с

упругими элементами

У

ротора с упругими элементами показания значения дисбаланса изменяются с изменением

частоты вращения вследствие изменения дисбаланса (см. рисунок В.4).

Изменения

показаний балансировочного станка являются обратимыми, т.е. на одних и тех же

частотах показания остаются неизменными независимо от направления изменения

частоты вращения.

а — неуравновешенный ротор; b — уравновешенный ротор;

I — показание значения дисбаланса

балансировочного станка;

tol. — допустимый дисбаланс

Примечание — На рисунке

показано изменение дисбаланса для ротора с упругими элементами, который

обладает свойствами жесткого ротора. Однако упругие элементы могут иметь и

роторы других типов.

Рисунок

В.4 — Изменение показаний значения дисбаланса ротора

с упругими элементами

Добавлением

корректирующих масс устранить дисбаланс ротора данного типа невозможно. Если

влияние упругих элементов на вибрацию ротора нельзя уменьшить изменением его

конструкции или способа сборки, то балансировку используют как некоторое

компромиссное решение, обеспечивающее минимизацию значения дисбаланса только в

области рабочей частоты вращения. Иногда за счет корректирующих масс можно

добиться сдвига кривой изменения значения дисбаланса в зависимости от частоты

вращения так, чтобы она вся оставалась в пределах допуска. Если это сделать не

удается, то обычно обеспечивают удовлетворение требования по остаточному

дисбалансу в области более высоких частот. При этом на низких частотах дисбаланс может выходить за пределы допустимого

дисбаланса, как показано на рисунке В.4.

В.5.

Ротор с элементами, изменяющими свою посадку

Для

роторов такого типа характерно внезапное изменение показаний значения

дисбаланса, как показано на рисунке В.5. Скачок показаний

наблюдается только один раз, не повторяясь при последующих пусках.

1 — первый пуск ротора; 2 —

второй пуск ротора; а — неуравновешенный ротор; b — уравновешенный ротор;

I — показание значения дисбаланса

балансировочного станка; tol. — допустимый дисбаланс

Рисунок В.5 —

Изменение показаний значений дисбаланса ротора

с элементами с изменяющейся посадкой

Посадка

элементов ротора в окончательное положение произошла во время первого пуска

ротора. Как видно из рисунка В.5, во время второго пуска ротор ведет себя как

жесткий, но изменяющуюся посадку элементов могут иметь роторы любого типа.

Изменения показаний балансировочного станка являются необратимыми, т.е. кривая

изменения дисбаланса не повторяется при изменении изменения частоты вращения на обратное.

Как

правило, посадка элементов ротора в окончательное положение происходит по

достижении достаточно высокой частоты вращения, обычно превышающей рабочую

частоту вращения ротора.

Примечание

1 — На рисунке В.5

показано изменение дисбаланса для ротора с элементами с изменяющейся посадкой,

который обладает свойствами жесткого ротора. Однако такие элементы могут иметь и

роторы других типов.

Примечание 2 — После того, как элементы ротора займут свое окончательное

положение, поведение ротора станет характерным для ротора определенного типа, и

он может быть уравновешен методом балансировки роторов данного типа.

Приложение С

(рекомендуемое)

Определение

степени гибкости ротора по его

геометрическим и массовым характеристикам

С.1.

Общие положения

Выбираемый

метод балансировки зависит от степени гибкости, проявляемой ротором в процессе

работы. Настоящее приложение устанавливает метод определения степени гибкости

ротора на основе информации о геометрических и массовых характеристиках ротора

и приблизительных сведениях о свойствах опор ротора.

Более

точная оценка динамического поведения ротора может быть получена на основе

математического моделирования системы «ротор — опора» при наличии полной

информации о конструкции ротора, динамических характеристик подшипников и

корпусов подшипников.

С.2.

Математическое моделирование ротора

Оценку

собственных частот колебаний ротора можно получить на основе математического

моделирования ротора по его массово-жесткостным и геометрическим

характеристикам. Для этого необходимо знание основных параметров, таких как расстояние между центрами подшипниковых

опор, масса ротора, внешние диаметры, определяющие жесткость и распределение

масс ротора. Особое внимание следует уделить возможному увеличению жесткости

при наличии элементов ротора, напрессованных с применением горячей посадки. Для

большей достоверности результатов моделирования рекомендуется сравнить первую

моду колебаний ротора со свободными концами,

полученную на основе расчетов, с результатами натурного эксперимента. Хорошую

аппроксимацию колебаний ротора со свободными концами можно получить, подвесив

ротор с помощью крана и возбудив колебания в горизонтальном направлении.

С.3.

Описание метода

На

основе математической модели (см. С.2) рассчитывают критические частоты вращения ротора

с шарнирным закреплением концов (в качестве такого представляют ротор, просто

опирающийся своими концами на опоры с бесконечной жесткостью в радиальном

направлении). Оценивают жесткость ротора Sr, Н/м, по

формуле

(C.1)

где тr — масса ротора,

кг;

ωr1 — первая

критическая частота вращения ротора с шарнирно опирающимися концами, рад/с.

Рассчитывают

первую, вторую и третью критические частоты вращения ротора во всем диапазоне изменения

жесткости опоры (включающей жесткости подшипника и корпуса подшипника).

Нормируют значения жесткости подшипникового узла делением на жесткость ротора.

Нормируют критические частоты вращения делением их на рабочую или максимальную

частоту вращения ротора. Строят графики зависимостей

нормированных критических частот вращения от нормированной жесткости

подшипникового узла, примеры которых показаны на рисунках С.1 и С.2.

X — отношение жесткости

подшипникового узла к жесткости ротора; Y — отношение критической частоты

вращения к рабочей частоте вращения ротора; а — 1-я форма собственных колебаний

жесткого ротора; b — 2-я форма собственных

колебаний жесткого ротора; с — 1-я мода изгибных колебаний (низкая жесткость

опоры); d — 1-я мода изгибных колебаний

(высокая жесткость опоры); е — 2-я мода изгибных колебаний; f — 3-я мода изгибных колебаний; g — жесткость масляного слоя

подшипника; h — рабочий диапазон частот вращения

Рисунок

С.1 — Положение критических частот вращения для ротора жесткого типа

X — отношение жесткости

подшипникового узла к жесткости ротора; Y — отношение критической частоты

вращения к рабочей частоте вращения; а — 1-я форма собственных колебаний

жесткого ротора; b — 2-я форма собственных

колебаний жесткого ротора; с — 1-я мода изгибных колебаний (низкая жесткость

опоры); d — 1-я мода изгибных колебаний

(высокая жесткость опоры); е — 2-я мода изгибных колебаний; f — 3-я мода изгибных колебаний; g — жесткость масляного слоя

подшипника; h

— рабочий

диапазон частот вращения

Рисунок С.2 —

Положение критических частот вращения для ротора гибкого типа

На

рисунках С.1

и С.2

изменения первой, второй и третьей критических частот вращения изображены

линиями а — d, b — е и с — f соответственно.

Обычно вследствие асимметрии жесткости масляного слоя в подшипнике и

конструкции подшипниковой опоры для разных направлений каждая критическая

частота вращения «расщепляется» на пару критических частот, соответствующих

разным значениям жесткости опоры в двух

взаимно перпендикулярных направлениях, однако здесь для простоты анализа опоры

предполагают изотропными. При малой жесткости опоры две низшие моды колебаний

соответствуют колебаниям жесткого ротора, а третья соответствует первой моде

изгибных колебаний. Ротор на жестких опорах имеет только собственные моды изгибных

колебаний. Если приближенно известна жесткость масляного слоя подшипника, то ее следует указать на графике,

поскольку она соответствует максимально достижимой жесткости опоры. У многих

машин пиковые значения колебаний на критических частотах вращения наблюдают во

время разгона и выбега, что позволяет получить приближенную оценку жесткости

опоры.

С.4.

Определение типа ротора

Данные,

представленные на рисунке С.1, характерны для ротора, который в рабочих

условиях проявляет себя как ротор жесткого типа. И при низкой, и при высокой

жесткости опоры значения первой собственной частоты изгибных колебаний (участки

c и d соответственно)

лежат выше рабочего диапазона частот вращения. В диапазоне, где жесткость опоры

лишь немногим меньше жесткости ротора, было бы возможно

проявление некоторого влияния изгибных колебаний на динамику ротора.

Однако для примера на рисунке С.1 это не имеет места, поскольку указанный диапазон

лежит выше жесткости масляного слоя. На практике жесткость ротора много больше

жесткости его опоры, поэтому проявление изгибных колебаний будет минимальным.

Если

кривые изменения критических частот вращения подобны показанным на рисунке С.2, то

данный ротор считают гибким. Для машин с жесткой опорой первая критическая

частота вращения (участок d) лежит ниже рабочей частоты вращения

ротора, а при низкой жесткости опоры собственная частота первой моды изгибных

колебаний (участок с) лежит достаточно близко к рабочей частоте, чтобы

оказывать влияние на динамику ротора.

С.5.

Дополнительные замечания

Рассмотренный

метод исходит из предположения, обычно выполняемого для крупных роторных

систем, что опоры ротора выбирают с учетом их жесткости. Он неприменим, если

опоры выбирают только с учетом поддерживаемой массы ротора (в ряде случаев даже

заставляя их работать в режиме резонанса). Однако если метод используют для

крупных стационарных газовых турбин, у которых в состав

подшипниковой опоры входит корпус турбины, то он позволяет правильно

идентифицировать большинство роторов, которые на рабочей частоте вращения

проявляют свойства гибкого ротора.

С.6.

Промежуточные случаи

Рассмотренный

метод позволяет идентифицировать тип ротора, если он отчетливо проявляет

свойства либо жесткого, либо гибкого ротора. Однако для ряда роторов характерно

некоторое промежуточное поведение. Если известны динамические характеристики

опор, то для таких роторов применяют метод, описанный в ГОСТ 31320,

приложение Е, в котором рассматривают

реакцию на добавление пробных масс посередине ротора

и вблизи его цапф.

Приложение ДА

(справочное)

Сведения о

соответствии ссылочных национальных и межгосударственных

стандартов международным стандартам, использованным в качестве

ссылочных в примененном международном стандарте

Таблица ДА.1

|

Обозначение ссылочного |

Степень соответствия |

Обозначение и наименование |

|

ГОСТ |

IDT |

ИСО 20806:2004 Вибрация. |

|

ГОСТ |

IDT |

ИСО 1940-1:2003 Вибрация. |

|

ГОСТ |

IDT |

ИСО 1940-2:1997 Вибрация. |

|

ГОСТ |

IDT |

ИСО 7919-1:1996 Вибрация машин |

|

ГОСТ |

NEQ |

ИСО 7919-3:2009 Вибрация. |

|

ГОСТ |

NEQ |

ИСО 7919-4:2009 Вибрация. |

|

ГОСТ |

IDT |

ИСО 10816-1:1995 Вибрация. |

|

ГОСТ |

IDT |

ИСО 10816-3:2009 Вибрация. |

|

ГОСТ |

IDT |

ИСО 10816-4:2009 Вибрация. |

|

ГОСТ 19534-74 |

NEQ |

ИСО 1925:2001 Вибрация. |

|

ГОСТ |

MOD |

ИСО 2953:1999 Вибрация. Станки |

|

ГОСТ 24346-80 |

NEQ |

ИСО 2041:2009 Вибрация, удар и |

|

ГОСТ |

NEQ |

ИСО 10816-2:2009 Вибрация. |

|

ГОСТ |

NEQ |

ИСО 7919-2:2009 Вибрация. |

|

ГОСТ 28989-91 |

NEQ |

ИСО 3719:1994 Вибрация. Символы |

|

ГОСТ |

MOD |

ИСО 10814:1996 Вибрация. |

|

ГОСТ |

MOD |

ИСО 11342:1998 Вибрация. Методы |

|

ГОСТ |

MOD |

ИСО 7475:2002 Вибрация. Станки |

|

ГОСТ |

MOD |

ИСО 8821:1989 Вибрация. |

|

Примечание — В настоящей таблице использованы следующие — IDT — идентичные стандарты; — MOD — модифицированные стандарты; — NEQ — неэквивалентные стандарты. |

Ключевые

слова: балансировка, стандарт, метод балансировки, тип ротора,

дисбаланс, допустимый дисбаланс

Введение в балансировку роторов

Уровень сложности

Простой

Время на прочтение

16 мин

Количество просмотров 6K

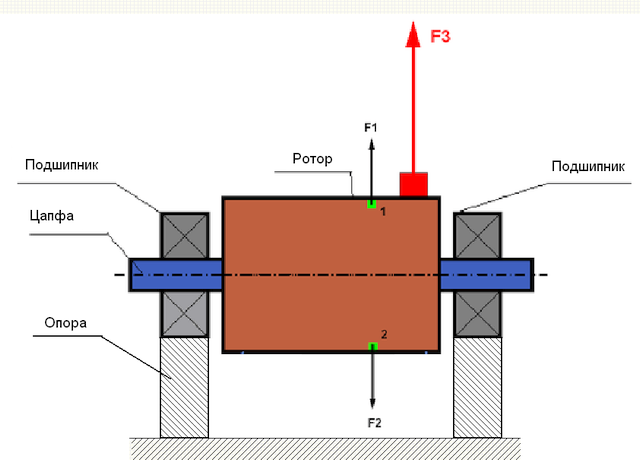

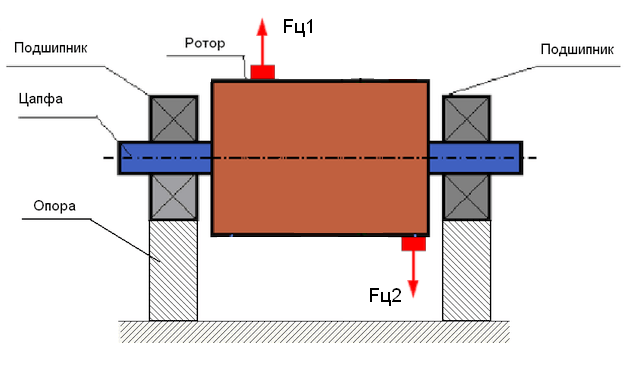

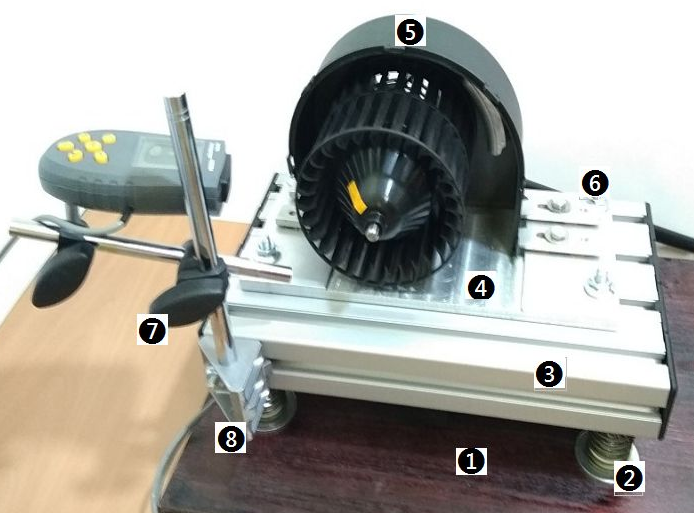

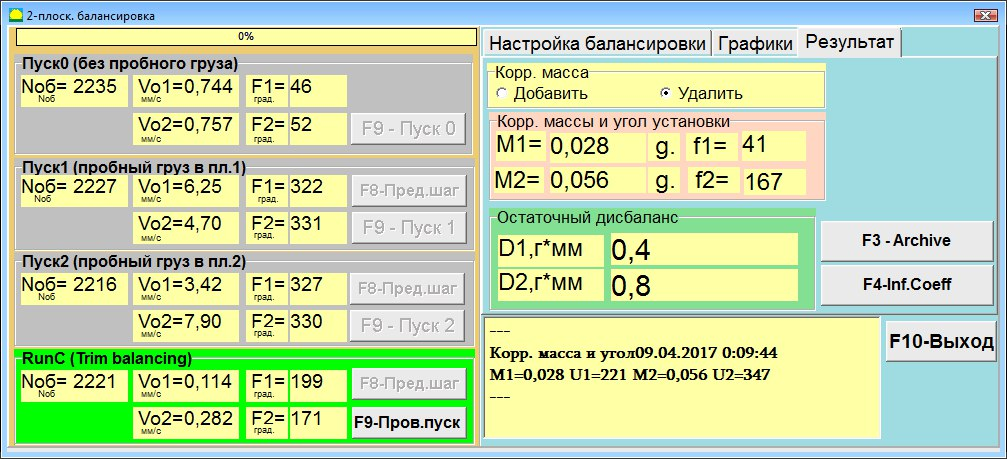

Ротор — это тело, которое вращается вокруг некоторой оси и удерживается своими несущими поверхностями в опорах. Несущие поверхности ротора передают нагрузки на опоры через подшипники качения или скольжения. Под несущими поверхностями подразумеваются поверхности цапф* или поверхности их заменяющие.

*Цапфа (нем. Zapfen «цапфа, шейка, шип, втулка, стержень») — часть вала или оси, на которой находится опора (подшипник). Цапфа, находящаяся на краю вала, называется шип, в средней части вала — шейка. Концевая цапфа, воспринимающая осевые нагрузки, — пята.

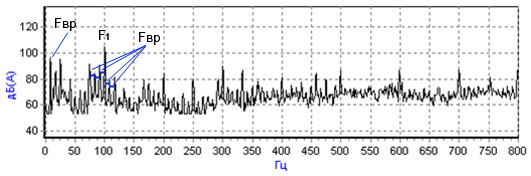

В идеально сбалансированном роторе его масса распределяется симметрично относительно оси вращения, т.е. любому элементу ротора можно поставить в соответствие другой элемент, расположенный симметрично относительно оси вращения. На каждый элемент ротора при вращении действует центробежная сила направленная в радиальном направлении (перпендикулярно к оси вращения ротора). В сбалансированном роторе центробежная сила, действующая на любой элемент ротора, уравновешивается центробежной силой, действующей на симметричный элемент. Например на элементы 1 и 2 ( на рисунке 1 обозначены зеленым цветом) действуют центробежные силы F1 и F2 равные по величине и противоположные по направлению. Это верно для всех симметричных элементов ротора и таким образом суммарная центробежная сила, действующая на ротор равна 0 и ротор является уравновешенным. Но если симметрия ротора нарушена ( на рис.1 несимметричный элемент обозначен красным цветом), то на ротор начинает действовать неуравновешенная центробежная сила F3.

При вращении эта сила меняет направление вместе с поворотом ротора. Динамическая нагрузка, возникающая от действия этой силы передается на подшипники, что приводит к их ускоренному износу. Кроме того под действием этой переменной по направлению силы происходит циклическая деформация опор и фундамента, на котором закреплен ротор, то есть возникает вибрация. Для устранения дисбаланса ротора и сопутствующей ему вибрации необходимо установить уравновешивающие массы, которые восстановят симметрию ротора.

Балансировка роторов — это операция по устранению дисбаланса путем добавления уравновешивающих масс.

Задачей балансировки является нахождение величины и места (угла) установки одной или нескольких уравновешивающих масс.

Виды роторов и виды дисбаланса

С учетом прочности материала ротора и величины действующих на него центробежных сил, роторы можно разделить на два вида — жесткие роторы и гибкие.

Жесткие роторы на рабочих режимах под действием центробежной силы деформируются незначительно и влиянием этой деформации в расчетах можно пренебречь.

Деформацией гибких роторов пренебречь уже нельзя. Деформация гибких роторов усложняет решение задачи балансировки и требует применения других математических моделей, по сравнению с задачей балансировки жестких роторов. Следует отметить, что один и тот же ротор на малых скоростях вращения может вести себя как жесткий, а при больших скоростях — как гибкий. В дальнейшем мы будем рассматривать только балансировку жестких роторов.

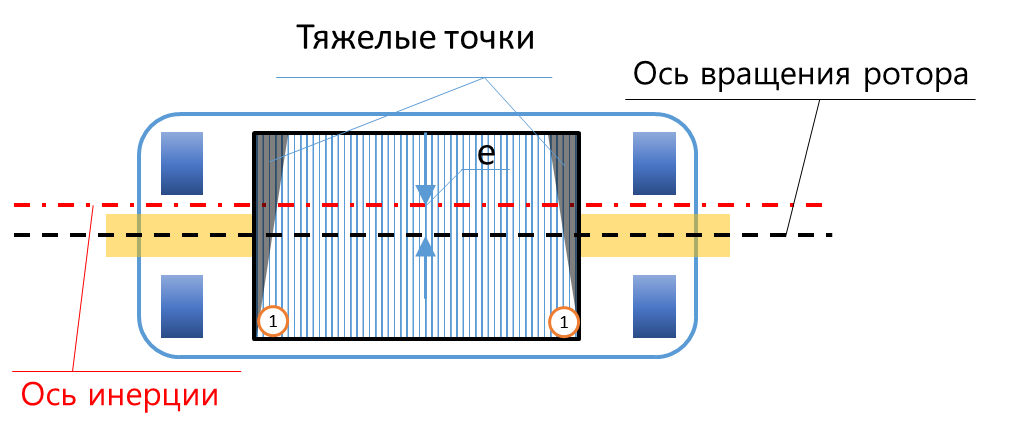

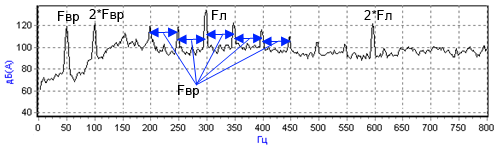

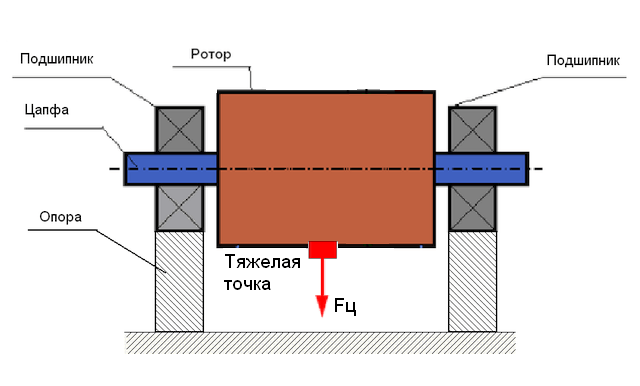

В зависимости от распределения неуравновешенных масс по длине ротора можно выделить два вида дисбаланса — статический и динамический (моментный). Соответственно говорят о статической и динамической балансировке ротора.

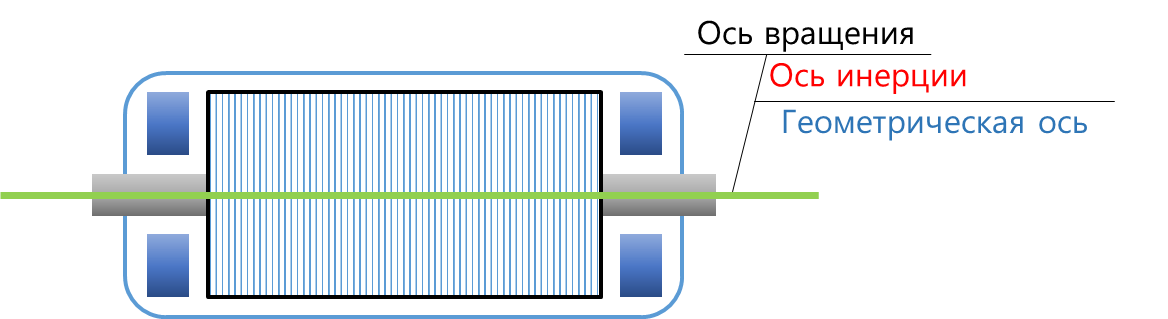

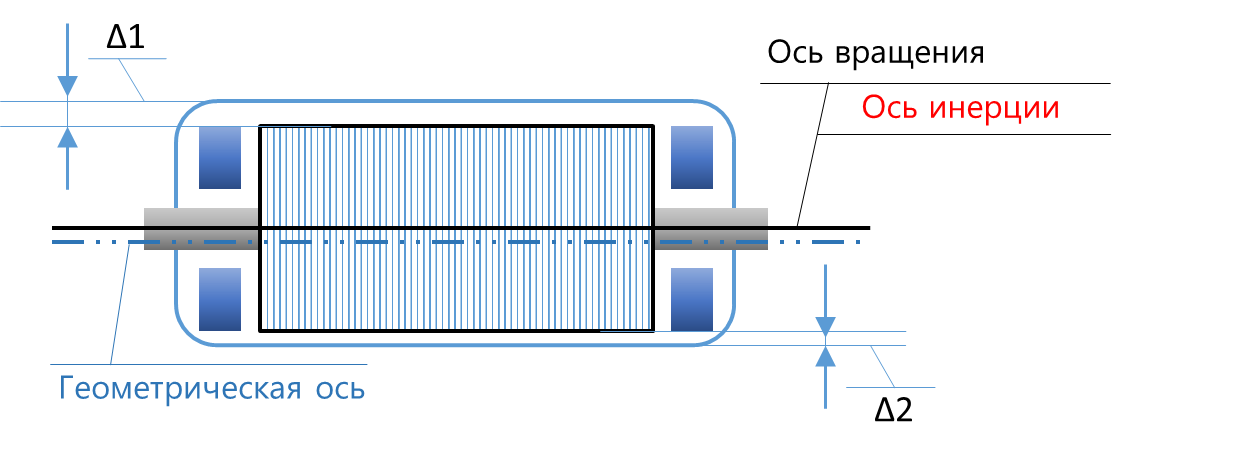

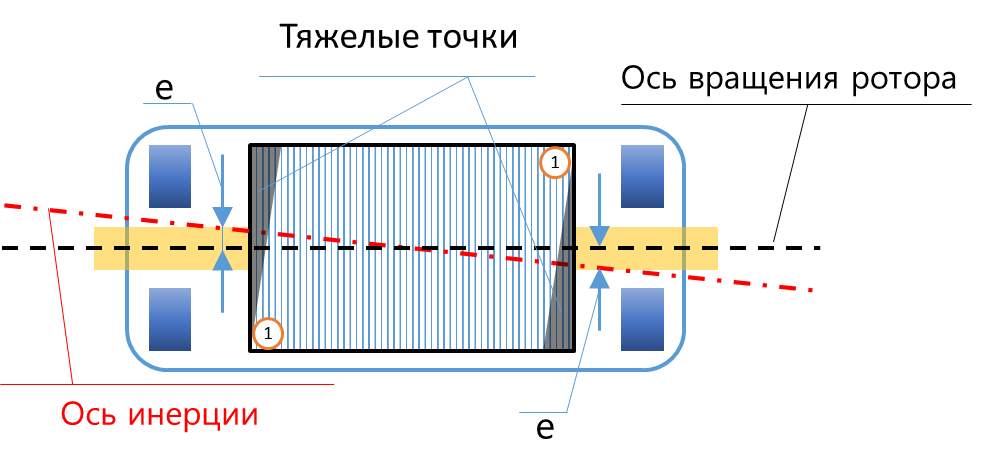

Статический дисбаланс ротора проявляется без вращения ротора, то есть в статике, когда ротор под действием силы тяжести разворачивается «тяжелой точкой» вниз. Пример ротора со статическим дисбалансом приведен на рис.2

Под действием силы тяжести ротор разворачивается «тяжелой точкой» вниз

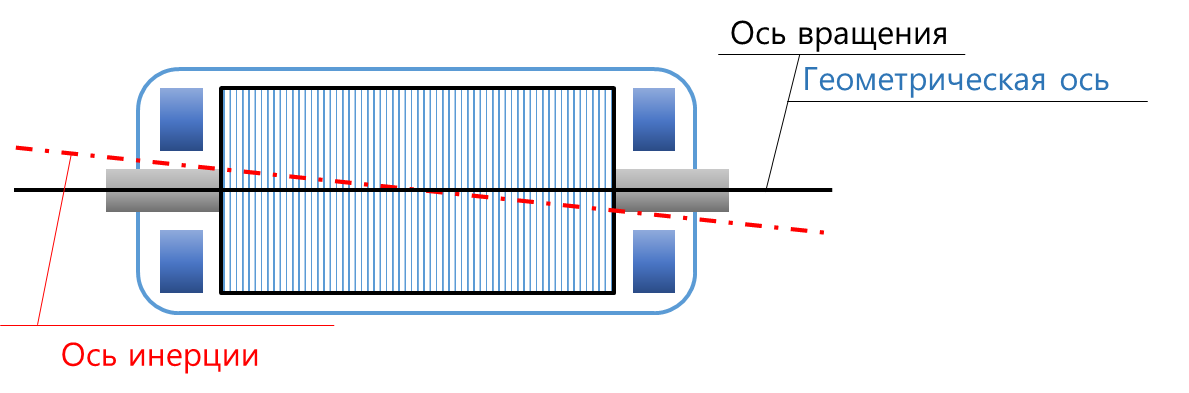

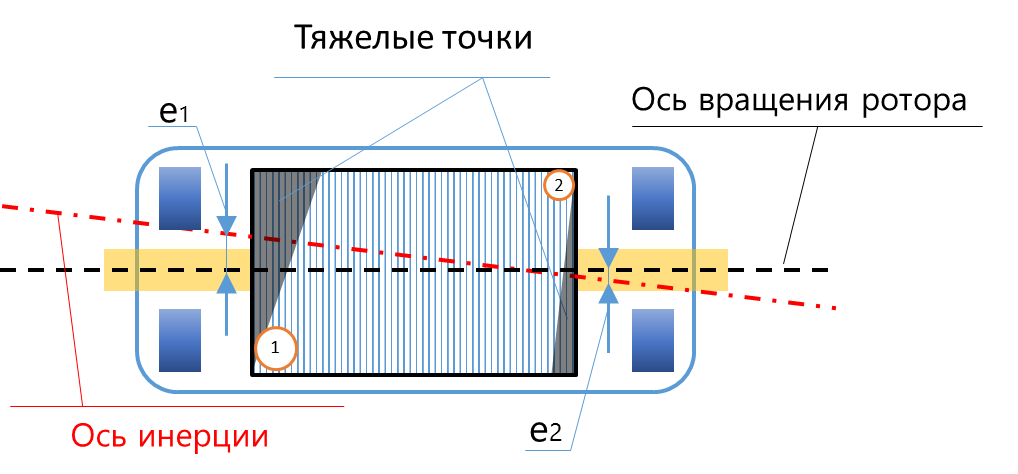

Динамический дисбаланс проявляется только при вращении ротора.

Пример ротора с динамическим дисбалансом приведен на рис. 3.

Силы Fц1 и Fц2 создают момент, стремящийся развернуть ротор.