Пс-с-с-т, пацаны, хотите немного гаражного хайтека?

Обычно, когда мне было нужно вырезать из листового металла какую-то деталь (или много деталей), я обращался в компанию, занимающуюся лазерной и плазменной резкой, и они решали мою проблему. В какой-то момент мне надоело ждать по 5-7 дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно.

Пришло время делать ЭТО — строить станок плазменной резки с ЧПУ.

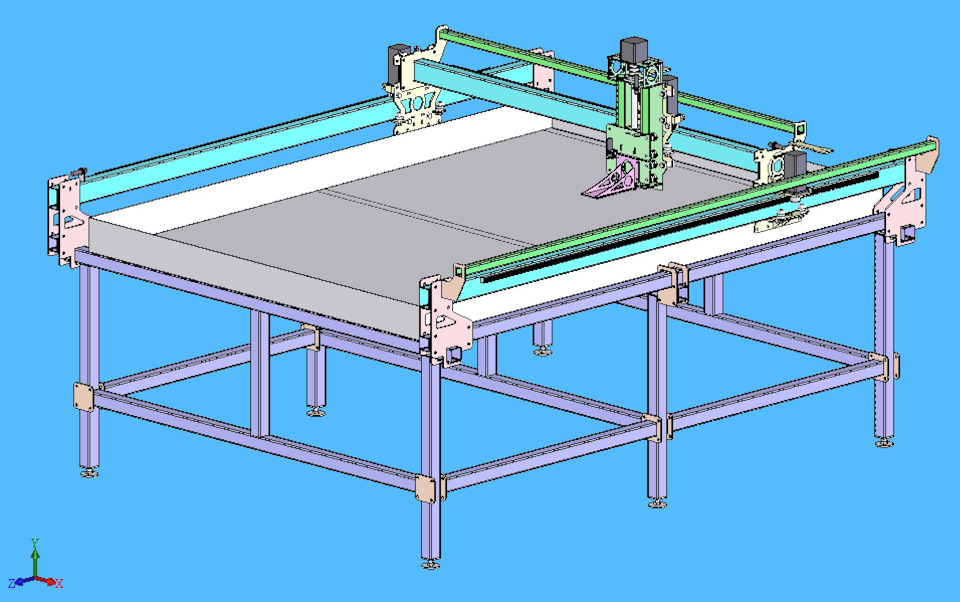

Полный размер

Станок плазменной разки с ЧПУ

Просмотрев пару сотен различных видео на Youtube и изучив существующие подходы к строительству подобных станков в гаражных условиях, я решил, что при постройке станка буду максимально экономить на механической части и везде, где только возможно, обходиться материалами, которые можно купить в магазине или на строительном рынке. А вот на электронной части, наоборот экономить не буду.

Основная масса проблем, с которой сталкиваются самодеятельные станкостроители, связана как раз с некорректной работой электроники станка. И часто именно она мешает закончить проект и довести его до стадии «боевой» эксплуатации. Поэтому было решено блок управления станком строить, не увлекаясь кроиловом, а механическую часть собирать с минимальным бюджетом и в дальнейшем модернизировать ее по мере необходимости.

Для тех кому интересны подробности, я изложил все соображения вот здесь:

Начал с разработки конструкции. Базу станка решил собирать из стандартного стального профиля сечением 40х40мм и 60х40мм. Конструкция модульная, что в перспективе облегчит доработку и модернизацию (а она 100% понадобится, потому что в таком сложном проекте сделать все сразу идеально невозможно).

Полный размер

3D-модель будущего станка

Начали с постройки стола, на который в дальнейшем будут устанавливаться все элементы станка:

Готовый стол. Собран из профиля 40х40. Сварки старались делать как можно меньше, чтобы избежать поводок. Все, что возможно, собирали на болтах с помощью заранее вырезанных лазером зажимных пластин. Такая технология сильно экономит время при сборке т.к. не требуется размечать и сверлить крепежные отверстия в элементах из профиля.

Полный размер

Рабочий стол для станка плазменной резки с ЧПУ

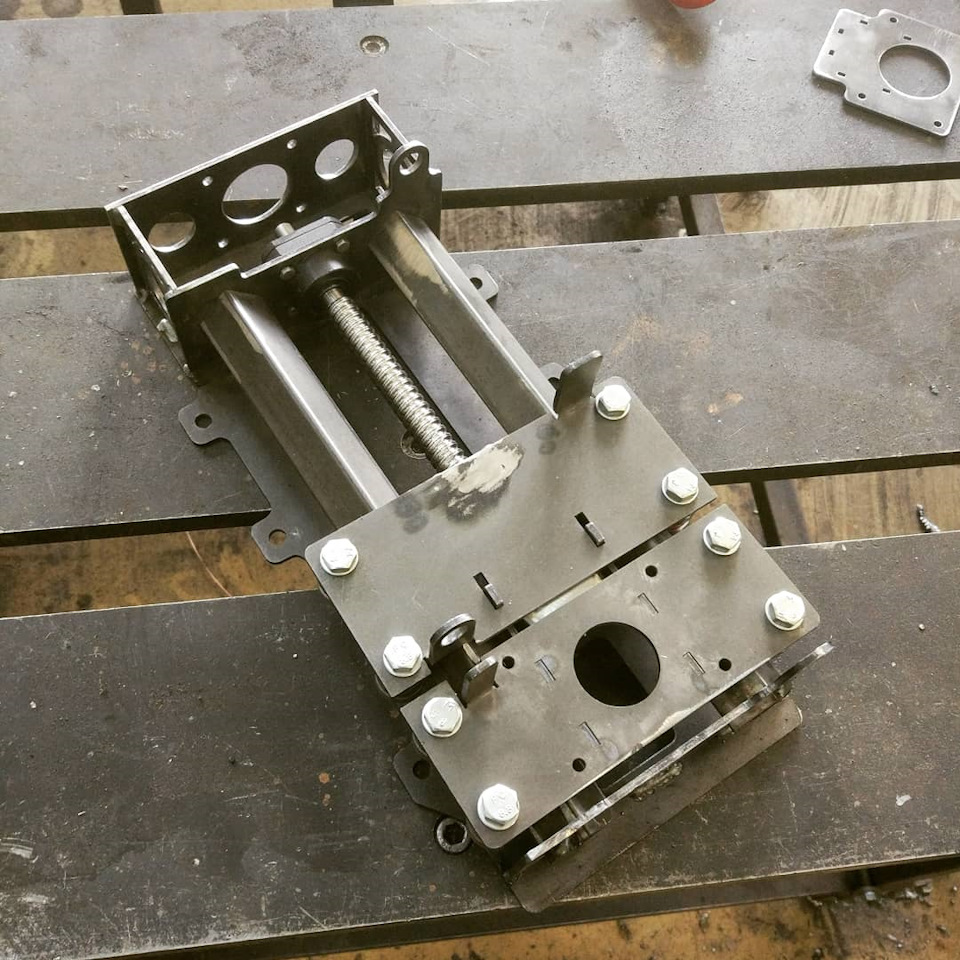

Каретки для перемещения портала собрали из вырезанных лазером элементов. В качестве роликов использовали 608-е подшипники.

Ось Z собирали по тому же принципу. В качестве направляющих использовали стандартный профиль 25х25, из готовых элементов взяли только ШВП и подшипниковые блоки для поддержки ее вала.

Полный размер

Ось Z для станка плазменной резки.

Процесс сборки оси Z:

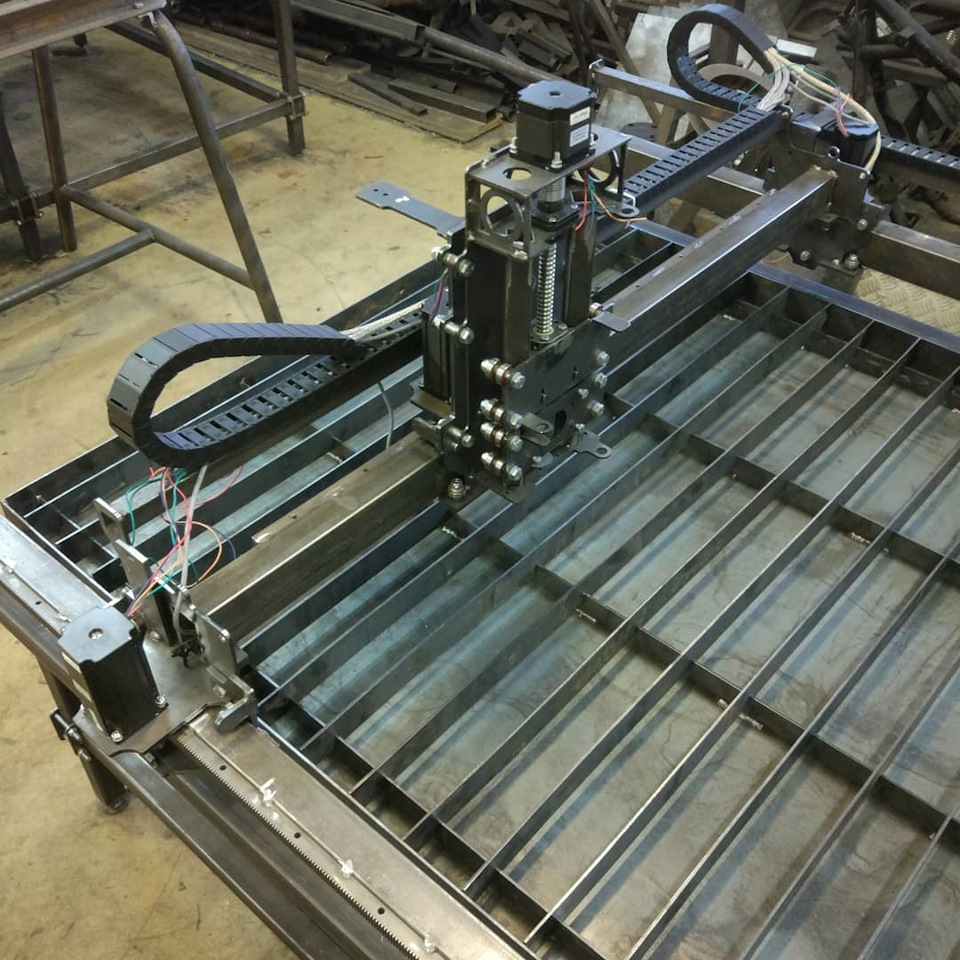

Далее пришла очередь сборки направляющих…

…и установки портала на стол:

Как я уже говорил, не все идеально получается с первого раза. Чаще всего сталкиваешься с неожиданными проблемами, которые приходится исправлять. Наш проект не стал исключением:

Последним этапом стала сборка водяного поддона. Поскольку возможности поставить мощную вытяжку для удаления продуктов горения металла у меня нет, я решил для сборки окалины использовать ванну с водой. Она не так удобна в использовании, как вытяжка, но у нее есть огромное преимущество с точки зрения пожарной безопасности.

Полный размер

Водяной поддон для станка плазменной резки

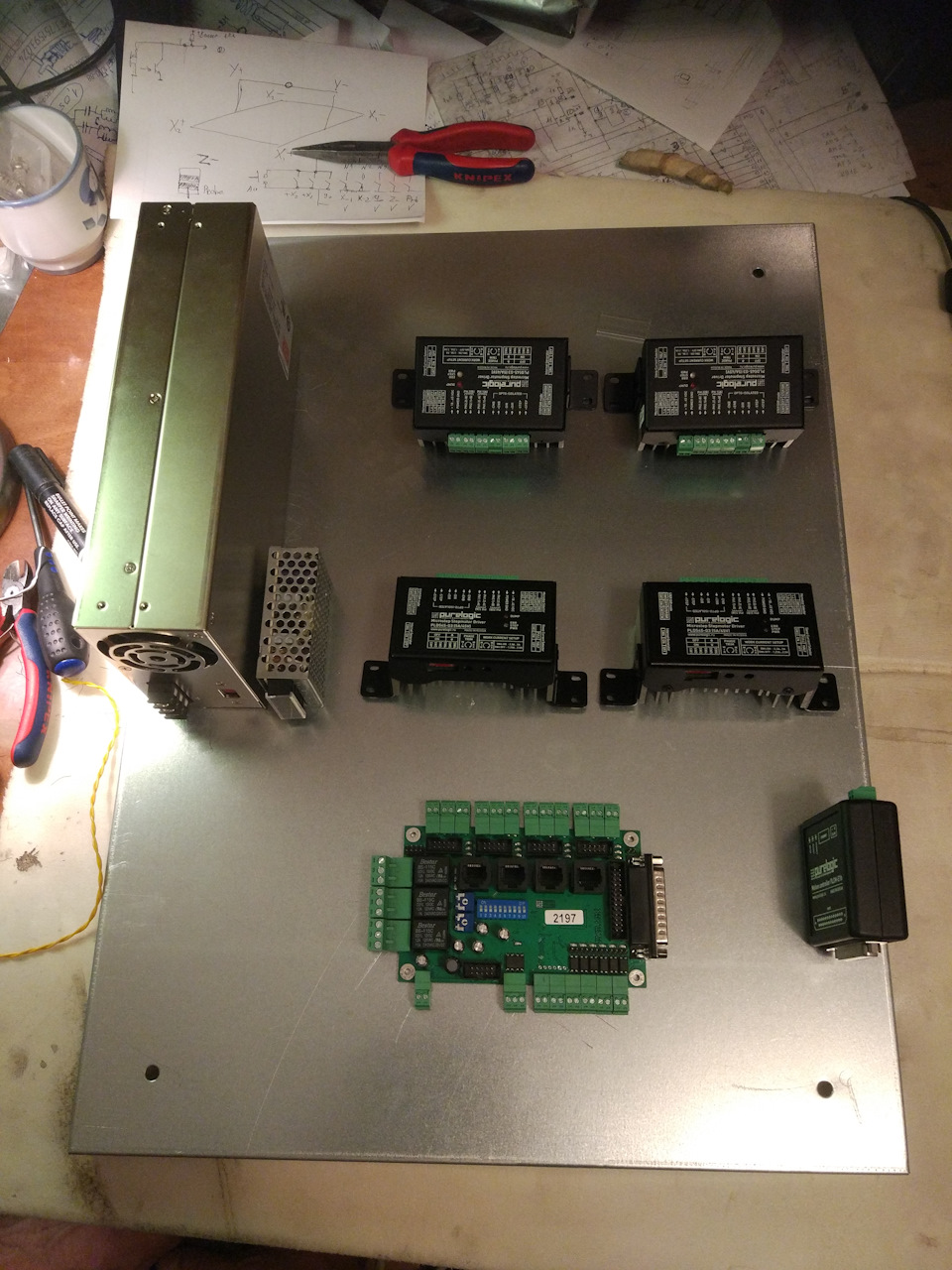

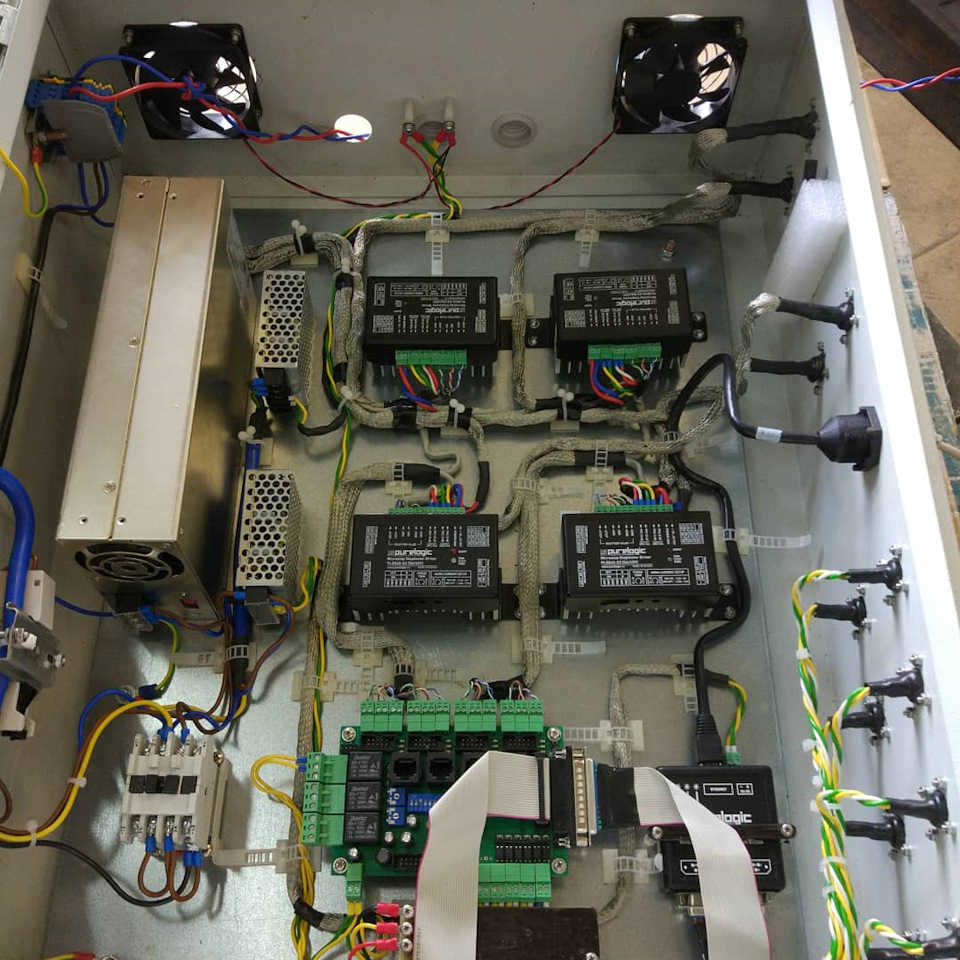

Далее пришла очередь блока управления. Его решил разместить в специально для этих целей купленном готовом шкафу. Шкаф выбрал достаточно большой, т.к. драйверы шаговых двигателей сильно нагреваются при работе, и плотно упаковывать все это хозяйство не полезно. Большой шкаф, 2 приточных и 2 вытяжных вентилятора — это обеспечит нормальную температуру работы драйверов.

Полный размер

Шкаф для блока управления

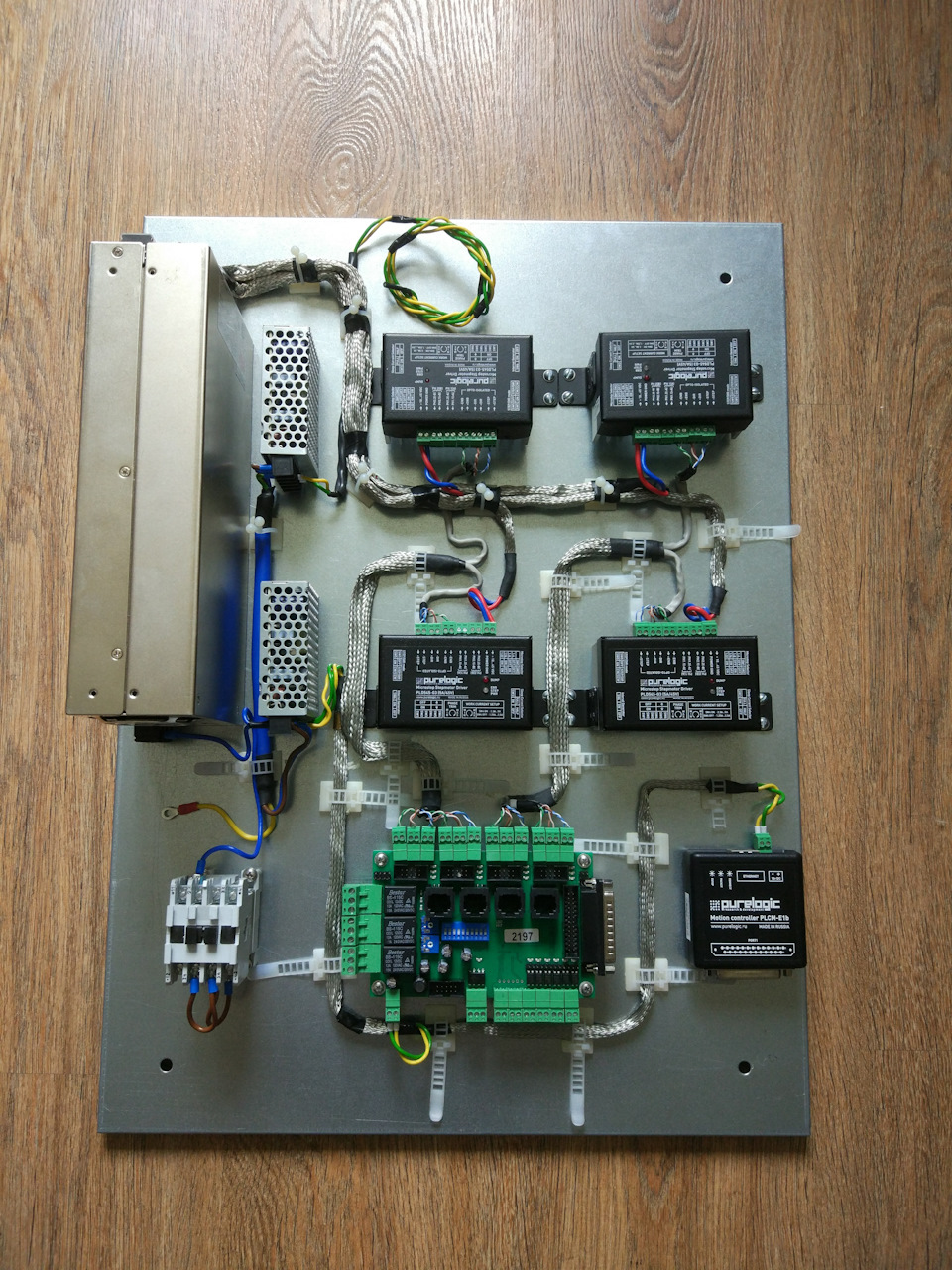

Прикинул размещение элементов на монтажной панели…

Полный размер

Предварительное размещение элементов блока управления на панели

…и приступил к сборке.

Полный размер

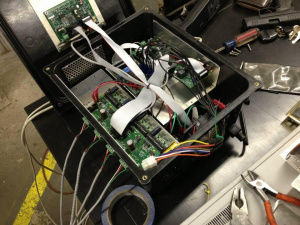

Сборка блока управления станком плазменной резки

К сборке подошли весьма параноидально. Все сигнальные цепи были убраны в экранирующую оплетку, которая была заземлена на корпус:

Полный размер

Внутренности блока управления станком

Блок автоматического контроля высоты плазмотрона приобрел готовым. Долго выбирал из нескольких вариантов, предлагаемых в РФ, рассматривал польский блок Proma, но в итоге остановился на блоке Владимира Егорова из Киева, т.к. он показался мне более удобным в плане подключения и работы.

Полный размер

Блок автоматического контроля высоты горелки

При резке металла плазмой разрезаемый лист ведет при нагреве, и он начинает изгибаться (да и исходные листы приходят с металлобазы кривыми, как жизнь портовой шлюхи). Чтобы рез был качественным, необходимо, чтобы расстояние от поверхности листа до сопла горелки оставалось неизменным на всем протяжении работы. Блок контроля высоты следит за этим расстоянием и дает команды на подъем или опускание горелки по мере необходимости.

Полный размер

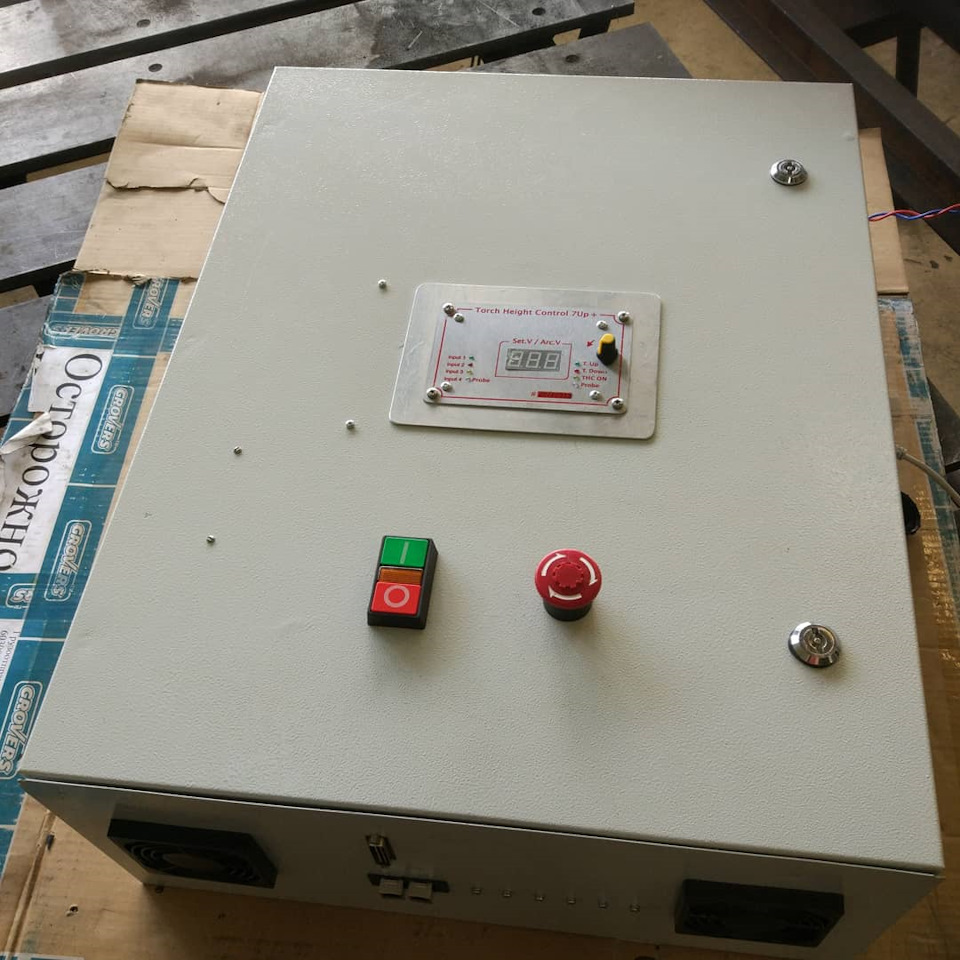

Блок автоматического контроля высоты установлен на двери шкафа

Лицевая панель шкафа выглядит скромно: кнопка включения питания, кнопка аварийной остановки и настройки блока контроля высоты:

Полный размер

Передняя панель блока управления станком

Для блока управления нужна стойка. Ее сварили из профиля 60х60мм и поставили на колеса, чтобы было легко перемещать с места на место.

Полный размер

Стойка для блока управления

На стойке, кроме самого блока управления, закреплен и источник плазмы. У меня это Grovers Cut 60. Его главные достоинства — пневматический поджиг дуги и резка металла больших толщин (до 25мм с черновым качеством) при работе от 220В. У меня максимальная толщина резки будет 12мм, поэтому такого источника хватит с лихвой.

Полный размер

Стойка управления станком

Станок управляется с компьютера программой Mach3. Я выбирал между Mach3, Linux CNC и Puremotion, но остановился на первом варианте. Одна из причин — большое количество информации по настройке данного пакета и весьма демократичная цена. Кроме того, мой станок управляется не через параллельный порт, а через ethernet. Производитель контроллера (Purelogic) не поддерживает LinuxCNC, поэтому от его использования пришлось отказаться, хотя этот пакет очень стабильно работает и бесплатен.

Тестирование станка начал с перемещений в ручном режиме

Настроил датчики хоуминга и возврат референтную точку:

Проверил, как станок исполняет реальный G-код. Вместо горелки закрепил маркер. Получился станок для рисования

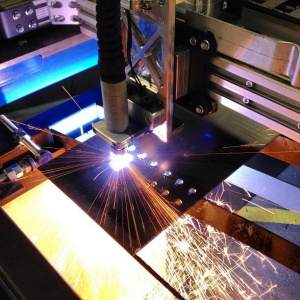

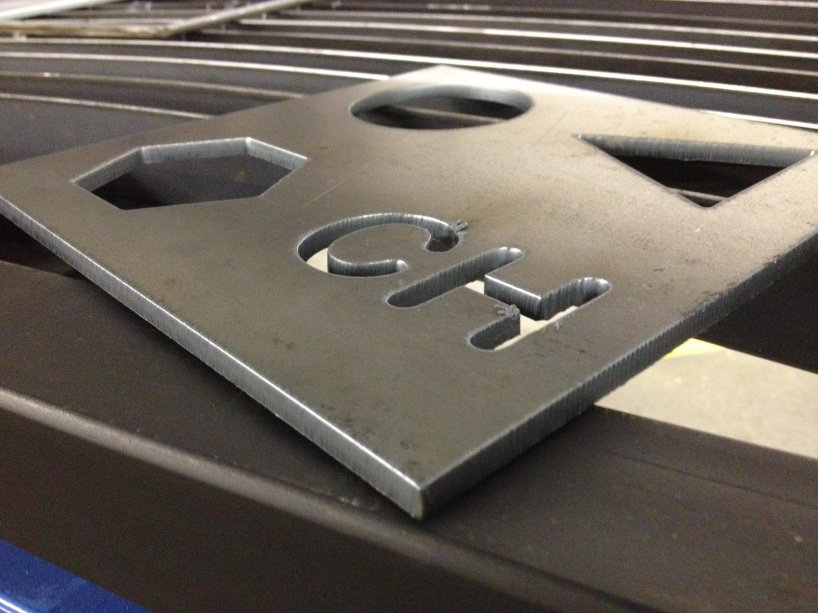

И, наконец, резка первой детали:

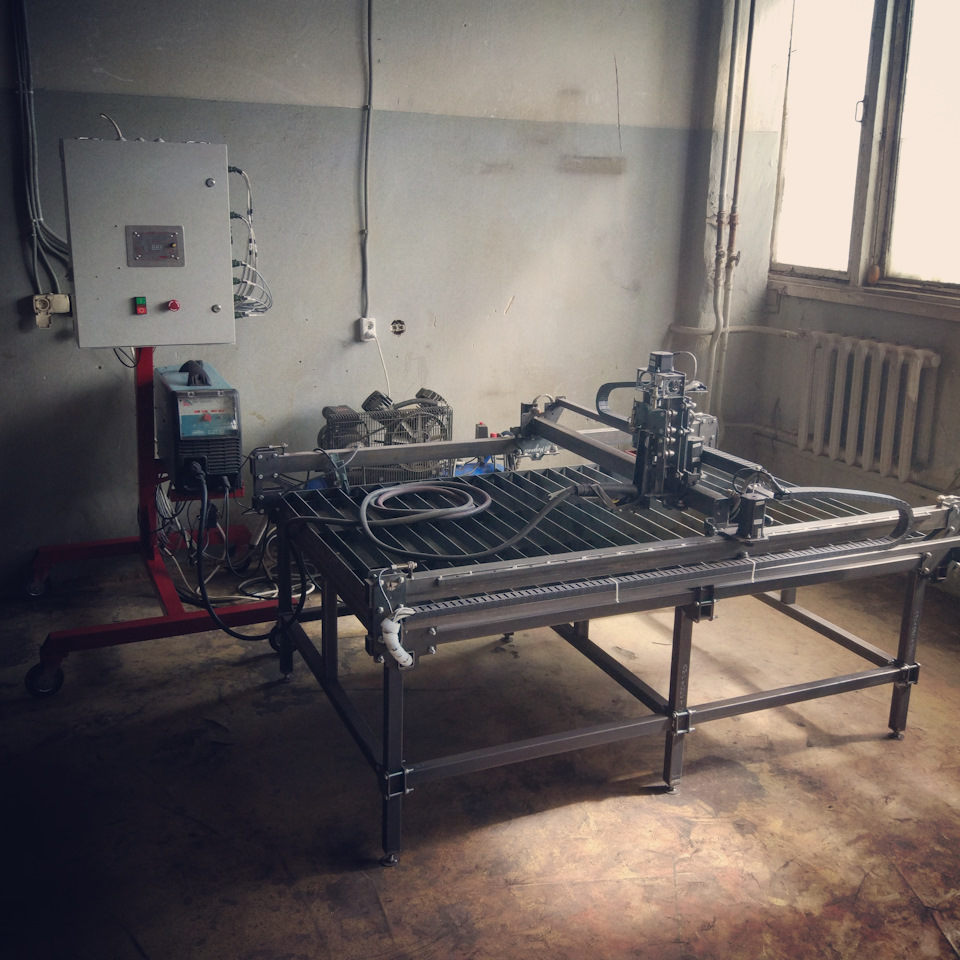

Готовый станок перенесли на подготовленное для него место:

Полный размер

Станок плазменной резки с ЧПУ

Полный размер

Стойка управления станком

Управляющий станком компьютер находится на противоположном конце мастерской. За счет того, что станок управляется по локальной сети сильно снизилось влияние на линии управления электромагнитных помех, возникающих при резке. Это в свою очередь исключило все трудно диагностируемые ошибки, на которые часто жалуются пользователи программы Mach3, и повысило стабильность работы всей системы.

Станок имеет рабочее поле 1500х1000мм. Т.е. можно взять стандартный лист 1500х3000 или 1500х6000, отрубить от него метровую полосу и работать. Конечно, идеально иметь станок, на который лист укладывается целиком, но я себе такого позволить не могу, т.к. ограничен размерами помещения и тем, что находится оно на 4 этаже, куда большой лист не затащить.

Главный вопрос, который меня волновал при постройке — какая в итоге получится точность с такими примитивными направляющими? Опыт показал, что для большинства стоящих передо мной задач точности достаточно. Фланцы, косынки, закладные, детали станков под сварку, вывески и декоративные элементы — все это режется без проблем, и существующие погрешности на результат не влияют. Да, это, конечно, не лазер. Да, конечно, точность резки еще можно повысить (и я со временем это сделаю). Зато теперь я могу резать детали БЫСТРО, многократно быстрее и точнее, чем вручную, даже с использование шаблонов. Экономия времени и сил колоссальная. Решение заморачиваться с постройкой станка было верным, и итоговый результат стоит потраченных времени и средств (я уже не говорю о полученном в процессе постройки опыте).

P.S. Для тех кому интересна данная тема вот здесь есть еще пара видео на тему данного станка:

Устройство блока управления:

Полный обзор станка и комментарии об опыте его двухмесячной эксплуатации

- .

- hgtb6560

- hypertherm

- jykb

- sf-2100c

- sf-hc25g

- бесплтно

- высоты

- контроль

- ось

- чертежи

Страница 1 из 141

-

- Регистрация:

- 28.08.10

- Сообщения:

-

1.303

- Благодарности:

- 4.388

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

- Регистрация:

- 28.08.10

- Сообщения:

- 1.303

- Благодарности:

- 4.388

- Адрес:

- Железногорск, улица Южная 43К; улица Поселковая 15

ЧПУ (CNC) плазморез своими руками (станок воздушно-плазменной резки металла) От А до ЯВсем привет. В этой теме каждый из Вас сможет найти всё необходимое для сборки станка плазменной резки.

Я собирал неоднократно уже подобные станки и всё доходчиво постараюсь изложить.

Какую цель я преследую: Много у нас в России творческих людей многие мечтают о плазморезе с ЧПУ – но не хватает знаний и денег на покупку готового – вот знаниями и постараюсь поделиться.

Данный станок стоимостью будет в приделах 100т.рублей. – Комплект необходимого для самого станка (продажами я не занимаюсь). Оставлю ссылки в описании.

Немного Фото для затравочки:Послесловие: Для того чтобы сразу снять часть вопросов у скептиков, скажу что я автор нескольких популярных тем на форуме.

Создание угольного котла автомата «Простейший»: https://www.forumhouse.ru/threads/273807/page-115#post-16512774 – Более 100 котлов люди с разных точек планеты изготовили по данной конструкции.

Строительство дома:

https://www.forumhouse.ru/threads/230997/ — Тоже некоторое количество людей заразил строительством.Создание шнекового котла своими руками: https://www.forumhouse.ru/threads/351842/ — Тоже интересная моя веточка форума.

-

- Регистрация:

- 28.08.10

- Сообщения:

-

1.303

- Благодарности:

- 4.388

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

- Регистрация:

- 28.08.10

- Сообщения:

- 1.303

- Благодарности:

- 4.388

- Адрес:

- Железногорск, улица Южная 43К; улица Поселковая 15

И так, главное начать

А продолжение само собой получится…

Видео по станку:Постараюсь сделать серию видео по ключевым моментам.

-

- Регистрация:

- 28.08.10

- Сообщения:

-

1.303

- Благодарности:

- 4.388

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

- Регистрация:

- 28.08.10

- Сообщения:

- 1.303

- Благодарности:

- 4.388

- Адрес:

- Железногорск, улица Южная 43К; улица Поселковая 15

Необходимо продолжать…

И так что было куплено здесь в России в г. Красноярске:

Драйвера шаговых моторов и Гибкий кабель канал всегда беру у одного и того же продавца: https://au.ru/u-omsdima/

Нам понадобится 3ри драйвера TB6600: https://krsk.au.ru/7156089/

Драйвера можно заказать с Китая — но через посредника Красноярского, он также есть на 24АУ: https://krsk.au.ru/3052283/ — его сайт: https://www.alibaba24.ru/

Ссылка на драйвера HGTB6560: https://item.taobao.com/item.htm?id=544918375531&toSite=main — что то защёл прямо сейчас — а там цена космос… А была небольшая… Китайские деньги умножаем на 10 — и получим значение в рублях… Нолик добавляем к ихним нюаням.Понадобится 4ре метра гибкого кабель канала:

https://krsk.au.ru/4135577/ — у него все размеры есть — нам нужны 50Х18мм.

Необходимо ещё 100 метров кабеля (провода) 2Х0,5 — многожильный — с тонкой изоляцией +вилка в розетку.

-

- Регистрация:

- 28.08.10

- Сообщения:

-

1.303

- Благодарности:

- 4.388

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

- Регистрация:

- 28.08.10

- Сообщения:

- 1.303

- Благодарности:

- 4.388

- Адрес:

- Железногорск, улица Южная 43К; улица Поселковая 15

Чертежи открываются начиная с Автокад 2010:

Там чертежи раскладок на листы зонта для вытяжки… 4ре листа 1250Х2500 — оцинковки 0,8мм.

И раскладка всех деталей для станка: 2ва листа 1250Х2500 — 2мм, сталь3.

Также понадобится некоторое количество трубы 80Х40 — толщиной стенки начиная от 1,5 — Хорошо подходят 6ти метровые «трубы квадратного профиля» — их будет необходимо 10штук — ещё и останется.Ну и 3д модель станка целиком и зонта вытяжки до кучи и всё это в приложенных архивах.

Вложения:

-

- Регистрация:

- 08.12.14

- Сообщения:

-

39

- Благодарности:

- 49

сашаильченко

Участник

- Регистрация:

- 08.12.14

- Сообщения:

- 39

- Благодарности:

- 49

Добрый день контролер какой стоит у вас. загрузка кода с флешки

-

- Регистрация:

- 28.08.10

- Сообщения:

-

1.303

- Благодарности:

- 4.388

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

- Регистрация:

- 28.08.10

- Сообщения:

- 1.303

- Благодарности:

- 4.388

- Адрес:

- Железногорск, улица Южная 43К; улица Поселковая 15

-

- Регистрация:

- 28.08.10

- Сообщения:

-

1.303

- Благодарности:

- 4.388

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

- Регистрация:

- 28.08.10

- Сообщения:

- 1.303

- Благодарности:

- 4.388

- Адрес:

- Железногорск, улица Южная 43К; улица Поселковая 15

@сашаильченко,

Настоятельно рекомендую разориться ещё на 5000рублей и купить:

SF-RF06A — это беспроводной Вайфай пульт…Его приобретать тоже по ссылке: https://item.taobao.com/item.htm?id=520469358872&toSite=main

Он подходит идеально…Так смотришь когда уже всё знаешь и получается недорого

А приходится перелопачивать горы контроллеров…

Все ссылки на продавцов — реальны — это проверенные продавцы не одним мной.

-

- Регистрация:

- 21.01.14

- Сообщения:

-

141

- Благодарности:

- 154

alfredius

Живу здесь

- Регистрация:

- 21.01.14

- Сообщения:

- 141

- Благодарности:

- 154

- Адрес:

- Находка

Иван спасибо, что освещает такую тему, загорелся такой же сделать. Плату лучше отодвинуть от стенки шкафа, на стойках поставить (продаются в радиомагазинах) иначе пыль, грязь и влага сделают свое дело.

Вложения:

-

- Регистрация:

- 28.08.10

- Сообщения:

-

1.303

- Благодарности:

- 4.388

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

- Регистрация:

- 28.08.10

- Сообщения:

- 1.303

- Благодарности:

- 4.388

- Адрес:

- Железногорск, улица Южная 43К; улица Поселковая 15

Там разные возможно прошивки — перед покупкой необходимо установить приложение на комп — чтобы через таобао у продавца спросить про наличие Русского языка — в моей выше ссылке точно всё ровно — так как я тока несколько дней комплект с продавцом подбирал.

Александр фотки станка в студию!

-

- Регистрация:

- 28.08.10

- Сообщения:

-

1.303

- Благодарности:

- 4.388

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

- Регистрация:

- 28.08.10

- Сообщения:

- 1.303

- Благодарности:

- 4.388

- Адрес:

- Железногорск, улица Южная 43К; улица Поселковая 15

-

- Регистрация:

- 28.08.10

- Сообщения:

-

1.303

- Благодарности:

- 4.388

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

- Регистрация:

- 28.08.10

- Сообщения:

- 1.303

- Благодарности:

- 4.388

- Адрес:

- Железногорск, улица Южная 43К; улица Поселковая 15

-

- Регистрация:

- 08.12.14

- Сообщения:

-

39

- Благодарности:

- 49

сашаильченко

Участник

- Регистрация:

- 08.12.14

- Сообщения:

- 39

- Благодарности:

- 49

Волоконный лазер НЕ СМОТРЕЛИ

-

- Регистрация:

- 19.04.16

- Сообщения:

-

75

- Благодарности:

- 71

Orumbaev

Живу здесь

- Регистрация:

- 19.04.16

- Сообщения:

- 75

- Благодарности:

- 71

Иван а пульт к любой голове такого типа можно приделать? Тоже хочу такой пульт

-

- Регистрация:

- 08.12.14

- Сообщения:

-

39

- Благодарности:

- 49

сашаильченко

Участник

- Регистрация:

- 08.12.14

- Сообщения:

- 39

- Благодарности:

- 49

-

- Регистрация:

- 28.08.10

- Сообщения:

-

1.303

- Благодарности:

- 4.388

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

gandgubas

Производитель Автоматических Котлов ГОРЫНЫЧ

- Регистрация:

- 28.08.10

- Сообщения:

- 1.303

- Благодарности:

- 4.388

- Адрес:

- Железногорск, улица Южная 43К; улица Поселковая 15

@сашаильченко, Александр! Вам надо срочно его деделывать и запускать! Там совсем маленько осталось! Прям очень немного… При желании на день работы… И на неделю если качественно.

Страница 1 из 141

Что такое станок плазменной резки с ЧПУ? Это машина с компьютерным управлением, которая может прорезать любой электропроводящий материал (сталь/нержавеющая сталь/алюминий/медь). Машина берет созданный на компьютере 2D-эскиз и преобразует его в систему числового программного управления (ЧПУ), которая соединена с плазменным резаком. Плазменный резак использует электрическую дугу и сжатый воздух, чтобы прорезать проводящий материал.

Я спроектировал и построил этот плазменный резак в своей личной мастерской, используя несколько готовых компонентов вместе с некоторыми сборками, изготовленными на заказ.

Ознакомьтесь со следующими шагами, чтобы получить подробный обзор моей сборки плазменной машины с ЧПУ!

Примечание: данная статья является переводом.

Шаг 1: Планирование и компоненты

Планирование:

Перед тем как начать, мне нужно было ответить на пару ключевых вопросов:

- Насколько большой стол с ЧПУ я хочу сделать?

- Какова максимальная толщина материала, который мне нужно разрезать?

Эти два вопроса будут определять остальную часть вашего проекта. Я решил построить стол, на котором можно разместить лист материала размером 4×8 футов. Основываясь на том, что я обычно изготавливаю, я хотел иметь возможность прорезать сталь толщиной как минимум 1/4 дюйма.

Я также включил в дизайн несколько уникальных моментов:

- Опускающиеся ролики для удобства передвижения;

- Система вытяжки для удаления пыли и дыма;

- Система всасывания в точке сопла и водяной затвор для вытягивания мелких частиц вблизи режущего наконечника;

- Съемная режущая поверхность — позволяет мне снять режущую поверхность и вставить поддон для воды для альтернативного метода борьбы с дымом и пылью.

Задействованные компоненты:

Ниже приведен общий список основных компонентов станка плазменной резки с ЧПУ:

- Аппарат плазменной резки — я решил приобрести плазменный резак Hypertherm Powermax 65 для этой сборки. Эта машина способна резать сталь толщиной 1 дюйм.

- Воздушный компрессор — плазменным резакам требуется подача воздуха для работы и резки материалов. Я выбрал воздушный компрессор Ingersoll на 80 галлонов, у которого не должно быть проблем с обеспечением подачи воздуха из системы.

- Пакет управления двигателем с ЧПУ — это приводы и двигатели, которые управляют движением плазменного резака. Я купил свою систему в компании CandCNC. Эта система включала в себя все 4 шаговых двигателя и драйверы двигателей в одном полном комплекте.

- Основание стола — я изготовил основание стола на заказ, используя поверхность для резки. Основная рама изготовлена из квадратной трубы 2×0.12 дюйма.

- Портальный узел — сюда входят все подшипники, шестерни, зубчатые направляющие и структурные компоненты, составляющие подвижный портал наверху стола. Вы можете приобрести эти детали по отдельности или приобрести полный комплект для портала. Я решил купить свой портал у Precision Plasma.

- Программное обеспечение — требуется несколько различных типов программного обеспечения:

- Программное обеспечение для проектирования САПР — программное обеспечение для автоматизированного проектирования позволяет создавать эскизы и конструировать детали перед их вырезанием. AutoCad или Fusion 360 — отличные варианты для программ проектирования САПР.

- Программное обеспечение CAM для плазменной резки — программное обеспечение для автоматизированного производства преобразует ваш эскиз САПР в код (обычно G-Code), который система плазменной резки с ЧПУ может считывать и интерпретировать. Я запускаю SheetCAM в своей системе.

- Программное обеспечение управления ЧПУ — это программное обеспечение считывает G-код и отправляет его двигателям на столе ЧПУ. В моей системе используется управляющее по Mach3 с ЧПУ

- Компьютер — для запуска программного обеспечения ЧПУ и подключения к блоку управления двигателем требуется базовый компьютер.

Шаг 2: Изготовление основания стола

Я начал с создания основной рамы из квадратных труб 2″x2″x11ga и прямоугольных 2″x3″x11ga. Я добавил опускающиеся ролики, которые закреплены на месте для легкой мобильности. Я также расширил свои рельсовые направляющие таким образом, чтобы портал полностью перемещался по площади 4×8 футов, чтобы обеспечить легкую загрузку стальных листов. Размеры портала определяли ширину основания стола.

Шаг 3: Изготовление режущей поверхности

Режущую поверхность я спроектировал как съемный узел. Это позволяет мне приподнять её и вставить поддон для воды в качестве опции для защиты от пыли и дыма. Эта режущая поверхность использует направляющие планки 2×1/8″ и была изготовлена из следующих материалов:

- прямоугольная труба 2″x3″x11ga;

- квадратная труба 2″x2″x11ga;

- квадратная труба 1″x1″x14ga;

- 2x.25-дюймовый плоский стержень.

Шаг 4: Сборка основания стола и режущей поверхности

Режущая поверхность опускается на основание стола. Набор холоднокатаных плоских прутков шириной 3 дюйма и толщиной 3/8 дюйма служат направляющими для портала. Холоднокатаные материалы сохраняют более высокие допуски на размеры, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы. Холоднокатаные материалы имеют более высокие допуски по размерам, чем горячекатаные. Эти направляющие крепятся болтами к верхней части основной рамы.

Шаг 5: Стендовые испытания системы управления двигателем

Прежде чем подключать двигатели и проводку, целесообразно провести стендовые испытания системы. Это позволит убедиться, что все двигатели и соединения полностью исправны и запрограммированы на вращение в правильном направлении. Инструкции, прилагаемые к моему набору управления двигателем CandCNC, помогли упростить этот процесс.

На этом этапе я также подключил свой плазменный резак Hypertherm, чтобы он автоматически запускался по сигналу от блока управления CandCNC. Инструкции CancCNC помогли мне пройти через этот процесс подключения.

Шаг 6: Сборка портала

После изготовления основания стола и режущей поверхности следующим шагом была сборка и установка портала. Моя портальная система от Precision Plasma была построена из экструдированного алюминия.

Этот портал оснащен осью Z, позволяющей регулировать высоту резака (THC). Контроль высоты резака — очень желательная функция для плазменных столов с ЧПУ. Это позволяет осуществлять активный и автоматический контроль расстояния между наконечником резака и разрезаемым материалом. Система обратной связи напряжения автоматически поддерживает заданное расстояние, даже если разрезаемый материал начинает деформироваться. Без THC существует риск столкновения резака с заготовкой. Система THC также продлевает срок службы расходных материалов плазменного резака (электрода/наконечника/сопла).

Я также решил использовать приводы с ременным редуктором для каждого двигателя. Это помогло сгладить работу и движение портала.

Шаг 7: Создание рабочего стола/центра управления

Я изготовил стол из квадратной трубы диаметром 1,5 дюйма для своего компьютера и монитора. Некоторые монтируют свои компьютеры прямо на базу ЧПУ. Я решил сделать систему управления отдельным узлом. Мой компьютер находится под столом. Впоследствии я добавил лист металла вокруг стола, чтобы защитить компьютер от пыли.

Шаг 8: Добавление системы приточной вентиляции

Эффективное средство для отвода дыма и пыли во время работы плазменной системы с ЧПУ крайне необходимо. Для этого существует два распространенных метода: водяной стол или вытяжка. Каждый из них имеет свои преимущества и недостатки

Водяной стол — этот тип включает резервуар с водой (часто обработанный ингибитором коррозии и бактерий), который находится непосредственно прямо под разрезаемым материалом. Вода задерживает большую часть пыли возникающей при резке и помогает сохранить материал прохладным. Однако во время резки вода часто разбрызгивается и требует постоянного технического обслуживания, чтобы ваша портальная система оставалась сухой и чистой.

Вытяжка — этот тип использует поток воздуха с механическим приводом для всасывания пыли и паров вниз в стол и наружу в желаемое место. С правильными вентиляторами и достаточным потоком воздуха этот метод работает очень хорошо. Однако он не обеспечивает возможности охлаждения материала, который обеспечивает поддон для воды. Охлаждение материала полезно для уменьшения деформации, особенно при резке тонких материалов.

Я решил встроить в свой стол вытяжку, но оставил возможность использования водяного стола с помощью съемной режущей поверхности. Я начал с того, что обшил основание стола алюминиевым листом. Я подключил 4 точки всасывания, используя 10-дюймовый воздуховод HVAC. У каждой точки всасывания есть ползунок, который позволяет мне направлять максимальное количество всасывания в определенные квадранты стола. Для питания моего нисходящего потока я использовал два промышленных кухонных вытяжных вентилятора. Эти вентиляторы обычно монтируются на крыше или стене и выбрасывают воздух радиально во всех направлениях. Я модифицировал вентиляторы, чтобы они выбрасывали воздух в одном направлении, используя некоторые специально построенные воздуховоды. Мои вентиляторы выдувают всю пыль и дым за пределы моей мастерской.

Впоследствии я также добавил систему всасывания в точке сопла. Я использовал 1,5-дюймовый сливной шланг и направил его от режущего наконечника через кабельные дорожки портала вниз к ведру объемом 5 галлонов, которое также подключено к магазинному пылесосу. Частично наполнив 5-литровое ведро водой, я создал временный водяной затвор, который помогает улавливать мелкую пыль и частицы.

Шаг 9: Калибровка и выравнивание портала

Это критически важный шаг для обеспечения точного и правильного реза. Физически измеряя движения портала и внося небольшие изменения в систему управления, вы можете настроить свой стол так, чтобы угол между осью X и осью Y составлял 90 градусов. Я проверил движение портала вверх и вниз по столу, чтобы убедиться, что он движется ровно и точно на всем протяжении всего диапазона движения. «Пределы» для стола контролируются микропереключателями. В моем руководстве по эксплуатации системы управления CandCNC я ознакомился с интеграцией коммутаторов.

Шаг 10: Тестовые резы

После сборки системы и выполнения всех этапов настройки из руководства пользователя CancCNC я был готов к пробной резке. Я выполнил инструкции из руководства по моей системе управления и приступил к резке. Эта система была готова к работе с самого начала. Первые разрезы были четкими и чистыми.

Шаг 11: Примеры выполненных проектов

Этот стол изменил мой подход к изготовлению изделий. Проекты, которые обычно занимали дни или недели, сократились до нескольких часов. Каждый раз, когда я берусь за что-то новое, я сначала думаю о том, можно ли в этом проекте использовать свой плазменный резак с ЧПУ, чтобы быстро и эффективно сделать изделие.

Видео плазменного станка в действии:

По сравнению со станками лазерной резки у плазменных станков есть ряд недостатков: большая ЗТВ по сравнению с лазерной резкой, качество с более тонкими листами и пластинами хуже, чем при лазерной резке, допуски не такие точные, как при лазерной резке, более широкий пропил, чем при лазерной резке, кроме того, сам процесс довольно сложный и требует высокой квалификации оператора, во время резки металла в воздух выбрасывается большое количество вредных газов.

Хотите подробнее узнать про плазменную резку читайте в нашем блоге.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Для полноты картины выложу (в сокращении) то, что написал мне человек, пытавшийся запустить такой станок с рекомендованной Purelogic комплектацией.

«…….Плазма Ruijia Rujac CUT60

Рама станка и двигатели были заказаны в Purelogic в разделе Purelogic Hobby. Размеры 1000х600х65 (код p0000016147).

Усилили диагональ портала калибровкой Ф20, соответственно закрепили провода на ней ко 2ому двигателю оси Х и к осям Z и Y.

Драйвера на ШД Wantai DQ542MA. ШД стоят комплектные к заказанному станку PL57H56 .

Плата коммутации так же заказывали в Purelogic — PLC6x-G2.

Провода идущие от драйверов к ШД — МКЭШ 5х0,75.

Компьютер с электроникой ЧПУ находятся от станка в 3-4 метрах.

Пробовали запускать в «ручном» режиме. Программа исполняется от и до без сбоев, но как только нажимается кнопка на поджиг, сразу начинает все сбоить. Пробовали ручным резаком резать в момент выполнения программы и опять же те же самые сбои в работе ПК.

Сварог CUT70, попробовали лист толщиной 3мм порезать, все хорошо. Только подключили THC1 от Purelogic, так сразу начало «гасить» компьютер (как с китайским в начале было)… Отключили THC проблема осталась.

……»

На этом похоже и подохло.

Кто может из своего (печального) опыта предположить причину такого пошлого поведения станка.

Честное слово нет времени покупать аналогичный комплект и пытаться его аналогично пожечь.

Комплектация то не самая дешманская (дешманскую я поставил)

Нужно заметить, что в мануале на ТНС1 прорисовано очень плохое подключение к плазморезу. Прямо на катод.

Ну так и я для чистоты эксперимента Сибирь подключил аналогично.

Сибирь свистит помехами больше чем Сварог.

ЧПУ и комп, на фото видно, практически рядом друг к другу и к станку.

???

Изменено 04.04.2018 19:14 пользователем Sergey-B

На чтение 25 мин. Просмотров 8 Опубликовано 11.09.2022

Содержание

- Рабочий стол

- Плазморез

- Направляющие и управление

- Стоимость станка

- Особенности и преимущества ЧПУ

- Стоимость станка

- Основные элементы устройства

- Особенности прямого или косвенного воздействия

- Почему важна правильная геометрия стола

- Оборудование для резки: основные детали

- Поэтапный порядок изготовления

- Новости

- Монтаж терминала с ЧПУ

- Классификация и предназначение

- Характеристика и преимущества оборудования

- Конструкция

- Принцип работы

Всем привет!

В своем предыдущем посте я показал процесс изготовления подсвечника из металла.

В комментариях меня попросили подробнее рассказать про станок.

Итак…

Станина собрана из профильной трубы 50х25.

В качестве направляющих используются проф. трубы 100х100.

Весь металл для станка был куплен на металлоприемке.

Трубы выбирали максимально ровные…

Каретки самодельные на основе подшипников, идея взята из интернета.

По X и Y установлены зубчатые рейки.

Привод без редукторов, т.е. ведущая шестерня на валу двигателя.

По оси Z установлена ШВП.

Источник плазмы для пробы был куплен простой

Elitech АИС40К. Выбирали из тех, что могут поджигать пилотную дугу (т.е. дуга может гореть некоторое время не касаясь металла). В процессе эксплуатации уже обнаружили один плюс – у него оказался пневмоподжиг – это когда поджиг дуги происходит в момент подачи воздуха. Такой тип поджига является менее помеховый, чем высокочастотный.

Контроллер, драйвера шаговых двигателей, блоки питания, двигатели, а также зубчатые рейки покупались у нас, в России, название компании не напишу, чтобы не сочли за рекламу.

Управляется станок Mach3.

Контроллер высоты плазмы установлен thc7up.

В комплекте с контроллером высоты идут также макросы для МАЧ3 , а также постпроцессор для sheetcam. Как это дело настраивается можно найти в интернете.

Да простят меня модераторы за ссылку на видео.

Плазменная резка металла отличается от других способов изготовления деталей сложной конфигурации тем, что в результате получаются изделия очень точной формы, и обрабатывать их кромки не требуется. Станок с ЧПУ плазморез своими руками сделать теоретически можно. На практике же получается на 50-70% крупноузловая сборка.

Самостоятельно сделать можно некоторые узлы:

- станину;

- систему охлаждения;

- защитные приспособления.

Все остальное придется покупать в готовом виде и устанавливать на станок. Стоимость самодельного станка будет ниже, чем у оборудования заводской сборки приблизительно на 50%. Но при этом возникнут сложности с настройкой и обслуживанием. К тому же станок плазменной резки кустарного производства ограничен в возможностях. Полной универсальности достичь не удастся, даже при использовании деталей от лучших производителей. Максимум, что он сможет — это вырезать отдельные детали из листового металла небольшой толщины. Для крупносерийного производства самодельные станки не годятся.

На 100% такой станок самодельным не будет, но вы обеспечите существенную экономию

Но в условиях небольшой мастерской или цеха, где металлообработка требуется в ограниченном объеме и нет высоких запросов к точности конфигурации деталей, такой станок очень пригодится. Кроме того, что купить его получиться вдвое дороже, при сборке можно использовать часть уже имеющегося металла, например, при изготовлении станины.

Рабочий стол

Платформа сваривается из профильной трубы (квадрат) 80х80х4 мм или 10х10х4 мм. Можно использовать и прямоугольный профиль, но квадрат получается дешевле, и варить его проще. Форма основания — обычный стол на четырех ножках. Каждая ножка должна быть оборудована винтовой системой регулировки высоты — для точного горизонтирования.

Рабочая поверхность стола — прямые параллельные ламели

Направляющие делаются из трубы диаметром 1 или 1,5 дюйма. На них установлены ролики на подшипниках, которые можно без труда выточить самостоятельно из мягкой стали. Станок плазменной резки металла с ЧПУ будет отличаться высокой производительностью только в том случае, когда подача и перемещение заготовок не будет вызывать затруднений.

Плазморез

При высокой стоимости оборудования для сварки, лучше всего остановиться на инструментах известных брендов, например, Brima, TBi или ESAB. Покупать элитное оборудование для самодельного станка нет необходимости — уровень продукции этих компаний вполне профессиональный, а цена доступная даже для домашнего производства. Китайские дешевые плазмотроны не нужно покупать даже из соображений экономии. Лучше отказаться от идеи плазменного станка с ЧПУ своими руками, чем держать его в мастерской в качестве мебели.

Генератор тока выбираем инверторный. Трансформаторы отличаются невысоким КПД и невысокой стабильностью тока. Они вполне работоспособны в составе ручных плазморезов, но для серийного производства не подходят — пульсации тока могут отрицательно повлиять на точность резки. Кроме того, энергозатраты при использовании трансформатора на порядок выше, чем у инвертора. Если приходится работать на станке часто и длительное время, то разница весьма ощутима.

Направляющие и управление

Ходовые винты, концевики и прочие принадлежности тоже придется покупать. В качестве концевых выключателей можно использовать автомобильные датчики Холла. Они на порядок дешевле стандартных промышленных, хотя по надежности и действенности находятся на одном и том же уровне.

Платы управления можно смонтировать и самостоятельно, если есть навыки работы с паяльником и некоторые познания в электронике. Но дешевле и быстрее будет воспользоваться заводской сборкой, например AVR ATmega16 или аналогами. По цене они вполне доступные, а по работоспособности — вполне уместны на станках промышленного уровня.

Сложность схемы и настройки управления делает уместным покупку готовой системы. Адаптировать ее под готовый рабочий стол и плазморез достаточно сложно, лучше поступить наоборот — сначала приобрести систему управления, а затем разрабатывать и реализовать исполняющие механизмы. Это будет оправданным в любом случае.

Стоимость станка

Стоимость самодельного станка, с учетом всех затрат на приобретение комплектующих и оплату труда наемных работников будет находиться в пределах 600-800 тысяч рублей. Купить станок с такими же (приблизительно) возможностями не слишком известного производителя будет стоить около 1,2-1,5 миллиона.

Принимая во внимание то, что собственноручно собранный станок максимально адаптирован под конкретные запросы и отличается стопроцентной ремонтопригодностью без привлечения посторонних сервисных служб (притом дорогостоящих), это еще один аргумент в пользу.

» Своими руками » Плазморез

Раскрой металла – это одна из основных операций на всех металлообрабатывающих предприятиях. Статистика показывает, что почти 90% всего разрезаемого металла имеют толщину ≤ 25 мм. Именно для такого материала учёные и инженеры разработали плазменный метод резки.

На предприятиях, в зависимости от объёмов и уровня производства, применяется самое разнообразное оборудование: от мобильного ручного до портальных станков плазменной резки. Но, даже самые маломощные, аппараты имеют высокую стоимость и будут «не по карману» многим домашним умельцам. И они задаются вопросом: как сделать плазморез своим руками? Для них мы и расскажем, как изготовить такой плазморез.

Особенности и преимущества ЧПУ

Прежде чем приступать к созданию аппарата, необходимо тщательно изучить его основные особенности и характеристики.

Это позволит не допустить ошибку, а также гарантировано добиться желаемого результата. Так, к примеру, оборудование, которое оснащено числовым программным управлением (ЧПУ), отличается простой и удобством использования.

Читайте также: Бормашина/минидрель своими руками на моторе 12 вольт

Благодаря этому значительно упрощается процесс изготовления основных элементов — разрабатывается основной макет, после чего работа выполняется в соответствии с заданной программой. Это очень удобно, так как позволяет добиться максимальной идентичности каждой созданной детали.

Недостатки

Что же касается недостатков моделей с ЧПУ, то они не слишком удобны из-за достаточно существенных габаритов, а потому потребуется выделить определенную часть пространства для установки подобного изделия.

Соответственно и вес изделия значителен, поэтому изменить его расположение отнюдь не просто.

Но главный минус этого изделия — высокая стоимость. Поэтому все большее количество мастеров предпочитает создавать подобную технику своими руками. При правильной сборке, самодельные модели отнюдь не отразятся на качестве результата, но при этом позволят сэкономить значительную сумму.

Стоимость станка

Стоимость самодельного станка, с учетом всех затрат на приобретение комплектующих и оплату труда наемных работников будет находиться в пределах 600-800 тысяч рублей. Купить станок с такими же (приблизительно) возможностями не слишком известного производителя будет стоить около 1,2-1,5 миллиона.

Принимая во внимание то, что собственноручно собранный станок максимально адаптирован под конкретные запросы и отличается стопроцентной ремонтопригодностью без привлечения посторонних сервисных служб (притом дорогостоящих), это еще один аргумент в пользу.

Основные элементы устройства

Простейшая схема такого оборудования представляет собой блок, источник электроэнергии, а также детали, используемые для создания электрической дуги — наконечник и шланг. Это оптимальный вариант, который можно получить при небольших затратах — для домашних условий он поистине оптимален.

При этом в отличие от моделей, оснащенных ЧПУ, изделие отличается небольшими размерами, благодаря чему не возникает сложностей с его транспортировкой и последующим хранением.

Если же говорить о стандартной комплектации оборудования, создаваемого своими руками, то можно выделить следующие детали:

- Плазменный резак.

- Плазморез.

- Сопло.

- Компрессор.

Особенности прямого или косвенного воздействия

Как же работает стандартный плазморез? Этот метод обработки материалов основан на том, что на раскраиваемый металл подается воздух, который разогрет до максимальной температуры.

При этом подача плазмы подается под большим давлением, а размер сопла позволяет сформировать дугу оптимального диаметра. Это позволяет аккуратно разрезать лист своими руками, добившись поистине идеальной точности.

Основа оборудования, которое используется для плазменной резки — плазмотрон. Именно он используется для выполнения основной части работы.

Существуют горелки косвенного и прямого воздействия.

Выбор зависит от того, с какими материалами предстоит работать в дальнейшем:

Читайте также: Как из пылесоса сделать пульверизатор своими руками

- Прямое — токопроводящие металлы.

- Косвенное — обработка всех типов материалов, а не только металлов.

Второй вариант является универсальным решением, но и соответственно, более дорогостоящим. Это важно учитывать при создании оборудовании, так как для подобных устройств будут использованы различные схемы.

Важно знать, что чем шире и длиннее сопло, тем удобнее работать.

Но в тоже время слишком большой шов может испортить материал, а потому выбор должен быть целесообразным.

Почему важна правильная геометрия стола

Основа ЧПУ-станка — шаговые двигатели или сервоприводы на подвижных каретках. Двигатели приводят в движение плазморез. Один оборот шагового двигателя состоит в среднем из 192-х микрошагов. Компьютерная модель заготовки передается через драйверы шаговикам в виде набора команд. Если оси смещены, или не соблюдена геометрия, образовывается погрешность. При резке изделий, применяемых в механике, такая погрешность часто оказывается критичной.

Оборудование для резки: основные детали

Чтобы сделать необходимое оборудование в домашних условиях, потребуется закупить и подготовить все элементы конструкции плазмореза. При этом важно учитывать, что станок, оснащенный ЧПУ, даже при условии создания его своими руками, обходится отнюдь недешево.

Общая стоимость изделия зависит от качества выбранных комплектующих. Экономить на запчастях не рекомендуется, так как иначе срок эксплуатации устройства будет минимален.

Основные используемые элементы:

- Стол.

- Элементы шага.

- Ременная передача.

- Направляющие.

- Система управления.

- Терминал.

Видео : устройство блока управления.

Поэтапный порядок изготовления

Процесс создания конструкции, управляемой при помощи ЧПУ, состоит из нескольких основных этапов:

- Подготовку основания. Очень важно выровнять поверхность идеально ровно, поэтому лучше всего использовать для этой цели уровень.

- Варится рама. «Ножки» изделия дополнительное укрепляются. Для изготовления можно использовать трубы различного диаметра.

- Чтобы изделие прослужило владельцу далеко не один год, необходимо позаботиться о его защите. Для этой цели поверхность обрабатывается специальным средством, которое используется для предотвращения образования коррозии.

- Устанавливаются опоры, водяной стол и рейки.

- После того как основные элементы готовы, необходимо смонтировать направляющие, а также покрасить стол.

Когда основной объем работ завершен, остается лишь позаботиться об установке завершающих элементов системы. На направляющие ставится портал, а на него — датчики и двигатель. После этого крепится рейка, двигатель для каждой оси, а также датчики поверхности.

Важно учитывать, что если на портал не будет установлен ограничитель, то в момент работы он может просто съехать с поверхности.

Чтобы не повредить изделие в процессе эксплуатации, необходимо аккуратно спрятать провода!

Новости

- Возможность эксплуатации оборудования при низких температурах (до -10 С);

- Хороший доступ для наблюдения за процессом резки;

- Сниженный риск образования града на обратной стороне поверхности реза;

- Отсутствие коррозии;

- Более простой процесс эксплуатации;

- Отсутствие необходимости в подключении дополнительных коммуникаций (подвода и слива воды);

- Более безопасная эксплуатация, так как отсутствует риск контакта электричества с водой;

- Необходимость подключения дополнительного дорогостоящего оборудования — вытяжки;

- Повышенный уровень шума при резке;

- Необходимость в дополнительном оборудовании для защиты от ультрафиолетового излучения;

- Нагрев металла при резке, вследствие чего иногда его невозможно сразу снять со стола;

- Необходимость в более частой чистке оборудования.

Плазменная резка с использованием водяного стола

Читайте также: Как выбрать редуктор для мотоблока: какие бывают и какие лучше брать

- Отсутствие необходимости в приобретении дополнительного оборудования (вытяжки);

- Меньшее выделение пыли;

- Значительно меньший уровень шума;

- Нет необходимости в специальных средствах защиты от ультрафиолетового излучения;

- Меньшая деформация листов (при резке толщин от 20 до 70 мм) и оборудования в целом благодаря дополнительному охлаждению;

- Быстрое охлаждение деталей;

- Ванна, заполненная водой, обеспечивает дополнительную жёсткость конструкции станка.

- Необходимость в организации и подключении дополнительных коммуникаций (подвод и слив воды);

- Невозможность эксплуатации при низких температурах;

- Возможно возникновение коррозии;

- Высокий риск образования града на обратной стороне поверхности реза, что иногда влечет за собой необходимость в дополнительной обработке детали;

- Некоторые сложности в извлечении из ванны мелких деталей;

- Необходимость наличия фильтров для очистки воды перед сливом в канализацию.

Если говорить о финансовых затратах, то один из ведущих производителей установок для плазменной резки считает, что при организации производства значительного различия между стоимостью оборудования с разными типами столов нет. Стоимость вытяжной системы при одном виде резки уравновешивается затратами на ванну и манипуляциями с водой при резке на водяном столе (подвод коммуникаций, необходимость поддерживать определенный уровень воды, периодическая очистка для удаление отстоя и т.д.).

Что касается самого процесса резки, то сухая резка и резка на водяном столе в принципе отличаются незначительно. Срок работы расходных деталей так же одинаков для обоих процессов. Поэтому в целом трудно рекомендовать критерии для выбора, когда предпочтительна сухая плазменная резка и когда резка с водяным столом.

Стоит повториться, что явными преимуществами резки под водой являются отсутствие в необходимости приобретения вытяжного оборудования, существенно более низкий уровень шума и значительно более низкий уровень ультрафиолетового излучения, а также меньшее выделение пыли. Кроме того, нельзя не учесть дополнительное охлаждение листов окружающей водой, что при многих операциях является важным моментом. Более интенсивное рассеивание тепла в зоне резки позволяет в значительной мере исключить деформации в обработанных деталях.

Однако важным положительным фактором при сухой резке является возможность эксплуатации при температурах в цеху до -10С, а также несколько более качественный рез, так как отсутствие образования града исключает дополнительную обработку.

Мы провели опрос среди владельцев производств, оснащенных станками для плазменной резки с ЧПУ, чтобы выявить предпочтения, и вот какие отзывы получили:

— «У нас на производстве стоит вытяжной стол. Вытяжка вроде и мощная, но много дыма всё же в цеху. Это затрудняет работу. О недостатках водяного стола слышал, что иногда сложно доставать мелкие детали из воды. А что на счет насчёт охлаждения? Влияет ли как-нибудь резка на водяном столе на сам метал? Это интересно, сам бы хотел узнать об этом подробнее».

Монтаж терминала с ЧПУ

Когда основная конструкция готова, важно аккуратно установить терминал с ЧПУ. Если предыдущий этап прошел успешно, то с выполнением этой задачи своими руками не возникнет ни малейших сложностей.

Основные элементы системы управления:

- Монитор.

- Модуль.

- Кнопки.

- Клавиатура.

Все они монтируются в определенном порядке — устройство готово к использованию. После этого можно применять изделие, как в бытовых, так и промышленных целях.

Прежде чем приступать к раскрою основных деталей, необходимо предварительно оценить качество раскроя, точность швов и необходимость зачистки поверхности после обработки. Это позволит своевременно выровнять и модернизировать устройство, чтобы не испортить дорогостоящие материалы в процессе использования.

Плазменный

Плазменный резак с ЧПУ – станок с числовым программным управлением для высокоточной обработки металлических заготовок. Особенности, характеристика, принцип работы. Как изготовить плазморез своими руками?

- Классификация и предназначение

- Характеристика и преимущества оборудования

- Конструкция

- Принцип работы

- Изготовление своими руками

Плазменный резак с системой ЧПУ – станочный прибор, работающий при помощи числового программного управления. Данный прибор предназначен для высокоточной обработки и изготовления деталей. Плазменные станки относятся к оборудованию, способному справиться с наиболее сложными задачами. Такие устройства являются незаменимыми на современных промышленных предприятиях.

Классификация и предназначение

Плазморезы используются для работы с электропроводящими материалами. Основное назначение плазморезов – изготовление деталей из металла. В некоторых случаях оборудование используется для плазменной резки с ЧПУ заготовок из древесины и пластика.

Основные отличия среди плазменных станков имеются по способу зажигания дуги и мощности, с которой работает система охлаждения.

В зависимости от способа применения станочные приборы делятся на устройства, работающие с:

- защитными восстановительными газами;

- окислительными газами, насыщенными кислородом;

- смесями;

- газожидкостными стабилизаторами;

- водной и магнитной стабилизацией.

По типу оборудования станки плазменного типа бывают:

- инверторными;

- трансформаторными.

Инверторное оборудование включает бюджетные устройства, предназначенные для плазменной резки металла с максимальной толщиной 3 сантиметра. Оборудование отличается небольшим весом и стабильным горением дуги. КПД инверторных плазморезов превосходит аналогичный показатель трансформаторных аналогов. Но такие приборы могут применяться только частными мастерскими и небольшими предприятиями.

Трансформаторные устройства стоят дороже, но способны обрабатывать металлические заготовки толщиной до 8 сантиметров. Они потребляют больше электричества, чем инверторные устройства, но имеют надежный сигнал, устойчивый к перепадам напряжения в сети.

По виду контакта станочные устройства также делятся на две категории:

- контактную;

- бесконтактную.

Плазморезки с числовым программным управлением контактного типа требуют соприкосновения плазмы с металлической поверхностью, и не способны резать на глубину больше 1,8 сантиметра. Устройства второго типа могут обрабатывать детали с максимально допустимой глубиной.

Для плазмореза, используемого в бытовых целях, требуется электрическая сеть с напряжением 220 Вольт. Для промышленных аналогов требуется трехфазная питающая сеть, имеющая напряжение 380 Вольт. Но даже бытовые плазморезы оказывают большую нагрузку на электропроводку, поскольку вместе со станком-плазморезом работает система охлаждения. Поэтому перед использованием устройства необходимо убедиться в том, что электрическая проводка находится в исправном состоянии, и может выдерживать большие нагрузки. Для этого существует специальное оборудование, подающее сигнал в случае перегрузки.

Читайте также: Какие плюсы имеет мини плазморез с ЧПУ?

Характеристика и преимущества оборудования

Востребованность плазмореза связана с комплексом преимуществ, которым обладает данное устройство:

- возможность автоматической обработки в автономном или полуавтономном режиме;

- высокая точность выполнения поставленных задач;

- длительный эксплуатационный период;

- наиболее высокий показатель производительности среди аналогичных устройств;

- простота использования.

Для серийного производства на самодельном станке с ЧПУ достаточно одного человека выполняющего функции оператора.

Благодаря управляющей программе станок с ЧПУ способен изготовлять подряд большое количество деталей с идентичными параметрами. Несмотря на высокую мощность сигнала, в сравнение с другими станками плазморез потребляет минимальный объем электричества. Это позволяет экономить на работе с плазменным станком.

Комплектующие самодельного станка редко выходят из строя. Чаще всего поломки возникают с плазменным резаком. На современных устройствах об этом может сообщать специальный сигнал. Данная деталь стоит относительно дорого, но способна прослужить длительное время.

Плазменная резка является одним из самых скоростных видов обработки. Станочный прибор имеет сложную конструкцию, в состав которой входит электронное оборудование. Но обучение по его использованию занимает минимум времени.

Станок плазменной резки металла с ЧПУ способен обрабатывать даже самые твердые виды стали. Минимальная толщина, на которую погружается плазменный резак, составляет 0,5 миллиметров. Максимальная может достигать 15 сантиметров. При помощи плазменного резака обеспечивается ровный срез в соответствии с заданной схемой, но при этом заготовка практически не нагревается. Преимущество рабочего инструмента заключается в крайне низкой вероятности сбоев, когда выполняется ЧПУ плазменная резка.

Конструкция

Базовая конструкция плазменного станка практически не отличается от других станочных приборов и состоит из:

- основного блока;

- источника подачи электричества;

- рабочего механизма.

Рабочий механизм включает наконечник и шланг. Вместе они образуют электрическую дугу при включении. Главным инструментом, выполняющим плазморезку, выступает плазменный резак. Данный механизм также известен под названием “плазматрон”. В процессе обработки он получает силу тока через источник питания, что позволяет ему работать на протяжении длительного периода. В главном блоке находится кабель-шланговый пакет и воздушный компрессор.

Читайте также: О специальных программах плазмы ЧПУ для создания чертежей

Плазматрон и плазморез – разные понятия. Плазматрон, известный также под названием “плазменный резак” – рабочий инструмент станочного прибора. Плазморез – название всего станка.

Плазматон состоит из:

- сопла;

- электрода;

- охладителя (изолятора);

- канала подачи сжатого воздуха.

Электрод возбуждает электрическую дугу, благодаря чему она приводится в рабочее состояние. Данная деталь производится по чертежам на основе различных элементов: гафний, цирконий, бериллий, торий.

Принцип работы

Первоначально создаются чертежи и задается программа. Плазменный станок получает сигнал и активируется после нажатия на кнопку включения. После этого плазматрон начинает получать ток, и образует рабочую дугу. Ее температура достигает более тысячи градусов по Цельсию выше нуля, благодаря чему она свободно может резать любые металлы.

Образуется давление, посредством которого в камеру поступает воздух. Под действием высокой температуры выполняется его нагревание и ионизация, благодаря чему он приобретает функции токопроводника.

В сопле воздух превращается в плазму, и подается на поверхность заготовки. Когда ЧПУ плазма и поверхность соприкасаются, дуга рабочего инструмента загорается и начинает плавить металл, в результате чего выполняется плазморезка. Для формирования траектории заранее создается схема.

Вся плазменная порезка с ЧПУ своими руками занимает от нескольких минут, до нескольких секунд в зависимости от объема работы.

Изготовить ЧПУ плазморез своими руками возможно лишь при наличии специального образования и навыков. Чтобы собрать самодельный станок, требуется частичная покупка уже готовых компонентов. Предварительно создается схема или чертеж. Производство плазменного станка выполняется узлами:

- изготовление станины;

- сборка системы охлаждения;

- монтаж защитных приспособлений.

Остальные детали изготовить самостоятельно невозможно. Собранный своими руками плазморез с ЧПУ, с учетом покупки уже готовых элементов обойдется вполовину дешевле заводского аналога. Но при этом самодельный станок имеет ограниченные возможности, а подключение схемы ЧПУ будет сопровождаться комплексом трудностей. Плазма своими руками менее предсказуема и безопасна, чем на оригинальных плазморезах.

Стоимость самодельного станка обойдется в сумму до 800 тысяч рублей. Купить уже готовый плазморез, имеющий числовое программное управление, можно по цене до 1,5 миллиона рублей.

Главная > Станки > Станки для резки > Плазморез своими руками из инвертора

На промышленных предприятиях, небольших мастерских, при проведении строительных и ремонтных работ используются ручной плазморез, когда необходимо сделать сварку или резку изделий из металла, а также специальное оборудование оснащенное системами ЧПУ. Для выполнения небольших по объему работ, может использоваться плазморез собранный своими руками из инвертора, который способен обеспечить высокое качество реза или шва с учетом выполняемых операций.

При включении источника питания ток начинает поступать в рабочую зону во внутреннюю камеру плазмореза, где активируется электрическая дежурная дуга между наконечником сопла и электродом. Образующая дуга заполняет канал сопла, куда под большим давлением начинает подаваться воздушная смесь, которая за счет высокой температуры 6000-8000 °C сильно нагревается и увеличивается в объеме от 50 до 100 раз. За счет внутренней формы сужающегося сопла, которое имеет форму конуса поток воздуха, сжимается, разогреваясь до температуры на выходе равной 25000 — 30000 °C, с образованием плазменной струи производящей резку обрабатываемой болванки. Причем первоначально активированная дежурная дуга гаснет и активируется рабочая между электродом и изделием из металла. Образующиеся продукты от воздействия плазменного горения и плавки металла удаляются за счет силы струи.

Рис 1 Проведение операций по разделке металла, где необходим раскрой или сварка изделия, используя ручной самодельный изготовленный своими руками или профессиональный плазморез.

Оптимальными показателями для рабочего процесса являются:

- подача газа со скоростью до 800 м/сек;

- показатель тока может составлять до 250 — 400 А.

Схема 1. Чертеж процесса плазменной разделки обрабатываемого изделия.

Ручной плазморез собранный с использованием инвертора в основном применяется для обработки заготовок и отличается небольшим весом и экономным расходом электроэнергии.

Для сборки плазменного резака, используя чертежи (на базе инвертора), своими руками необходимы агрегаты:

- устройство подачи газа под давлением – компрессор;

- плазменный резак;

- электротехническое устройство – инвертор, обеспечивающий силу тока для образования электрической дуги;

- рабочие шланги высокого давления для подачи воздуха и защищенный электрический кабель.

Для подачи воздуха подбираем компрессор с учетом выходного объема в течение 1 мин. Производственные компании выпускают 2 вида компрессоров:

- аппарат поршневой;

- аппарат винтовой (который обладает меньшим расходом электроэнергии, легче, но 40-50% дороже).

Рис. 2 Плазморез (аппарат) с комплектом кабеля для резака и соединения с заготовкой (в качестве анода).

- при отрицательной температуре окружающей среды необходимо предварительно прогревать масло, содержащееся в картере;

- необходимо регулярно менять воздушный (входной) фильтр;

- строго контролировать уровень масла в картере;

- не реже 1 раз полгода необходимо осуществлять полную очистку агрегатов от посторонних примесей;

- по окончании работ необходимо сделать сброс давления (с помощью регулятора) в системе.

При ремонтных работах часто используется продукция компании ORLIK KOMRESSOR (Чехия). Аппарат ORL 11 позволяет производить резку заготовки с использованием силы тока 200-440 А и воздушно-газового потока поступающего под давлением.

В комплект оборудования входит:

- компрессор;

- блок фильтров магистральных для воздушно-газовой смеси;

- осушители газа;

- ресивер.

На выходе из агрегата поступает очищенный воздух от масла, пыли и влаги. Примером винтовых компрессоров является продукция фирмы Atlas Copco (Швеция) серии СА. Устройство оснащено для очищения воздуха автоматической системой удаления конденсата.

Плазматрон — специальный аппарат, в котором с помощью электрического тока образуется электродуга разогревающая в камере подаваемый под давлением воздух с образованием режущего потока плазмы.

Резак состоит из элементов:

- специального держателя с электродом;

- изолирующей прокладки разделяющей сопло и электродный узел;

- камеры образования плазмы;

- сопла выходного для образования плазменной струи (см. чертежи);

- снабжающих систем;

- элементов тангенциальной подачи плазмы (на некоторых моделях) для стабилизации дугового разряда.

По способу выполнения работ (сварка или резка) резаки подразделяются:

- Двухпоточные, используемые в восстановительных, окислительных и инертных средах.

- Газовые инертные (с использованием гелия, аргона), восстановительные (водорода, азота).

- Газовые окислительные (в состав воздушно-газовой смеси входит кислород).

- Газовые с применением стабилизационной (газожидкостной) дуги.

Катод плазматрона изготавливается в виде стержня или вставок из вольфрама, гафния, циркония. Широкое распространение получили плазматроны с гильзовым катодом, применяемым при резке с использованием воздушно-газовой потока под давлением.

Для проведения резки изделий в окислительной среде используется пустотный катод, изготовленный из меди с принудительной системой охлаждения с помощью воды.

Рис. 3 Переносной аппарат (инвертор) для осуществления плазменной резки.

Плазморез двухпоточный (инверторный) оснащаются 2-мя соосными соплами наружным и внутренним. Поступающий газ во внутреннее сопло считается первичным, а наружное – дополнительным, причем газы могут иметь различный состав и объем.

Плазморез со стабилизацией дуги за счет подачи газожидкостного потока имеет отличие, которое заключается в подаче воды в факельную камеру для стабилизации состояния дугового разряда.

Для активации рабочей дуги в качестве анода используется заготовка, которая с помощью зажимов и кабеля подсоединяется к инвертору.

В качестве энергетической установки для осуществления процесса плазменной резки используется устройство (инвертор), обеспечивающее необходимую силу тока, которое обладает более высоким КПД, чем трансформатор, но возможности по обработке металла у трансформатора значительно выше.

Схема 2. Чертеж источника питания плазматрона своими руками.

Преимущества инвертора:

- возможность равномерно изменять параметры;

- небольшой вес;

- устойчивое состояние рабочей дуги;

- высокое качество реза или сварки.

В комплект оборудования также входит набор шлангов высокого давления для подсоединения стационарного компрессора и соединительный электрический кабель.

Для сборки плазмореза своими руками разрабатывается схема устройства с указанием необходимых агрегатов отвечающих требуемым характеристикам, которая должна включать все дополнения и изменения, используемые при сборке с приведением необходимых расчетов наиболее важных показателей. Самодельный плазморез своими руками можно собрать, используя готовые блоки и агрегаты, производимые специализированными компаниями при этом необходимо сделать точные расчеты и согласование выходных параметров протекающих процессов.

Выпускаемые промышленными предприятиями плазморезы можно разделить на 2 категории:

- агрегаты машинной резки;

- ручные.

Ручные резаки более доступны по цене при необходимости сборки своими руками. Производимые модели имеют специальную маркировку:

- ММА – аппарат предназначен для дуговой сварки с помощью индивидуального электрода;

- CUT – аппарат (плазморез) используется для разделки металла;

- TIQ — аппарат применяется для работ, где необходима аргонная сварка.

Производственные предприятия выпускают оборудование для резки металла:

- Профи CUT 40 (горелка РТ-31, допустимая толщина реза – 16 мм, расход воздушно-газовой смеси– 140 л/мин, ресивер объемом 50 л);

- Профи CUT 60 (горелка Р-80, допустимая толщина реза заготовки — 20 мм, расход воздушно-газовой смеси – 170 л/мин.);

- Профи CUT 80 (горелка Р. – 80, допустимая толщина реза заготовки – 30 мм, расход воздушно-газовой смеси – 190 л/мин.);

- Профи CUT 100 (горелка А-101, допустимая толщина реза заготовки – 40 мм, расход воздушно-газовой смеси — 200 л/мин.), ресивер объемом 100 л.

Плазморез оснащенный ЧПУ должен иметь унифицированную сборку, используя чертежи, выполненные на основе подготовленного технического задания изделия, куда входят:

- стол рабочий;

- передача ременная;

- блок управления функциями;

- элементы шаговые;

- направляющие линейные;

- система регулировки высоты реза;

- блок управления ЧПУ;

Схема 3. Чертеж устройства инвертора для плазменной резки.

Чертежи всех блоков плазмореза можно приобрести с учетом требуемой мощности и характеристик установки и финансовых возможностей или сделать своими руками при наличии опыта и знаний.

Для комплектования и сборки станка с ЧПУ необходимо, используя чертежи, изготовить ряд элементов:

- основание для сварки стола;

- собирается прочная рама с последующей окраской;

- крепятся опорные стойки;

- собирается водяной стол;

- устанавливаются крепления и сами рейки;

- монтируются направляющие линейные;

- монтируется облицовка стола;

- устанавливаются направляющие совместно с порталом;

- портал оснащается двигателем и сигнальными датчиками;

- монтируются направляющие, двигатель направляющей Y и зубчатая рейка регулирования позиционирования;

- монтируется направляющая с оснащением двигателем;

- монтируется сигнальный датчик поверхности металла;

- монтируется кран для удаления воды со стола;

- прокладываются соединительные кабели-каналы X.Z.Y;

- провода изолируются и закрываются с помощью облицовки;

- монтируется рабочий резак;

- собирается и монтируется устройство с ЧПУ.

Проведение операций по изготовлению и сборке плазмотрона с ЧПУ, должны выполняться только при наличии квалифицированных специалистов. Схема устройства (чертежи) должна включать все необходимые элементы, обеспечивающие высокое качество работы и безопасность выполнения резки металла. Оснащение предприятий оборудованием с ЧПУ позволяет повысить производительность труда и сложность выполнения операций. Сделать производственные процессы, выполняемые с помощью оборудования с ЧПУ более экономичными за счет повышения производительности труда и сокращения скорости обработки изделий.

Метки: Плазменная резка

А продолжение само собой получится…

А продолжение само собой получится…