Внимание!!! Цены на сайте не актуальны — уточняйте |

Инструкция по эксплуатации пожарных рукавов

Инструкция по эксплуатации пожарных рукавов Москва 1994 ОБЩИЕ ПОЛОЖЕНИЯ

ТИПЫ И РАЗМЕРЫ РУКАВОВ

Таблица 1

Рис. 1 Схема расположения конструктивных элементов всасывающих и напорно-всасываюцих рукавов 1 — внутренняя резиновая камера; 2 — текстильный слой; 3 — проволочная спираль; 4 — промежуточный резиновый слой; 5 — текстильный слой; 6 — наружный текстильный слой (или резиновый для КЩ)

2.2. напорные рукава

Схемы расположения конструктивных элементов напорных рукавов приведены на рис. 2,3 и 4.

Рис . 2 Схема конструкции прорезиненного рукава 1- армирующий каркас, 2- резиновая камера, 3- клеевой слой. Рис . 3 Схема конструкции латексированного рукава 1- армирующий каркас, 2- латексный гидроизолирующий слой, 3- наружная латексная пленка Вид А Рис.4 Схема конструкции рукава с двухсторонним покрытием, пластмассового армированного и рукава на рабочее давление 3 МПа 1- разреженный армирующий каркас, 2 и 3- внутренний и наружный слои покрытия ЭКСПЛУАТАЦИЯ РУКАВОВПод эксплуатацией пожарных рукавов понимается их использование для выполнения оперативных задач, техническое обслуживание, ремонт, учет и хранение. 3.1. использование всасывающих рукавов

3.2. Использование напорных рукавов

При прокладке рукавных линий через заборы, окна и другие препятствия, где возможны резкие перегибы рукавов, следует использовать рукавное колено (седло) (рис. 5). рис .5 использование рукавного колена 1 рукав; 2 колено Для разгрузки вертикальной рукавной линии, прокладываемой по стене, внутри здания или по пожарной лестнице, необходимо применять рукавные задержки из расчета одной задержки на рукав (рис. 6). рис.6 рукавные задержки

В качестве зажима может быть использован также отрезок рукава того же диаметра длиной 15-20 см, который до навязки головок одевается на рукав. рис. 7 ленточный зажим рис . 8 корсетный зажим

3.3. Техническое обслуживание пожарных рукавов

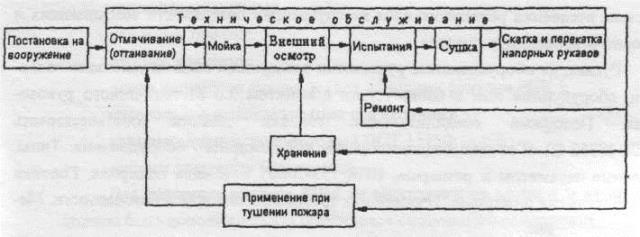

рис. 9 технологическая схема обслуживания рукавов. 3.4. Подготовка рукавов для постановки в боевой расчет Рукава, поступающие в пожарную часть или на рукавную базу, подвергают входному контролю на соответствие требованиям табл.П.1; П.2 и П.3 (в части размеров), проверяется наличие маркировки и штамп ОТК. 3.4.1 . Всасываюцие рукава Маркировка рукавов должна содержать наименование завода-изготовителя, номер стандарта, группу, тип, внутренний диаметр, рабочее давление (для рукавов группы 2), длину и дату изготовления. Рукава, прошедшие входной контроль, навязывают на головки соединительные всасывающие (ГОСТ 28352) отожженной цинкованной проволокой ГОСТ 792 диаметром 2,0-2,6 мм, или другой, не уступающей ей по механическим и антикоррозионным свойствам, или металлическими оцинкованными хомутами. Рукава, навязанные на головки, подвергают испытаниям на герметичность при гидравлическом давлении и вакууме в соответствии с п.З. 5. з. настоящей инструкции. 3.4.2 . Напорные рукава

(нт 159000, ту 220 рсфср 47-90) Положение напротив проточки на штуцере, куда будут укладываться следующие три витка проволоки и включить привод. После укладки последнего витка проволоки привод отключить, конец проволоки скрутить и откусить, оставив «косичку» длиной 15-20 мм, последнюю пригнуть молотком к рукаву так, чтобы она не мешала повороту полугайки головки на штуцере. Наносить клей ли краску на штуцер рукавной головки или на внутреннюю поверхность рукава в месте навязки запрещается, т.к. они разрушающе действуют на материал гидроизоляционного покрытия рукава. Устройство НТ 159.000 выпускается на Давлекановском заводе ППО ЦС ВДПО (Башкортостан) и позволяет полностью механизировать процесс навязки рукавов. Черниговское предприятие «Пожтехника» (Украина) выпускает универсальное устройство НТ 117.000, позволяющее проводить навязку, перекатку и мойку рукавов, а так же испытывать на прочность лестницы, пояса и пожарные веревки (рис. II). В устройстве НТ 117.000 отсутствует узел скрутки проволоки. Проволока скручивается вручную с помощью плоскогубцев. Остальные операции по навязке рукавов проводят аналогично описанным выше.

рис .11 устройство обслуживания и испытания пожарно-технического вооружения (нт 117.000, ту 220 рсфср 128-88) 1 — барабан с проволокой и колодочным тормозом; В ряде гарнизонов пожарной охраны при навязке головок на концы рукава под проволоку одевают дополнительно отрезки рукава того же диаметра длиной 10-15 см. Это позволяет увеличить срок службы рукава до ремонта. рукава диаметром 89 мм «навязывают» на головки разжимными кольцами при помощи гидравлического или винтового прессов (рис. 12).

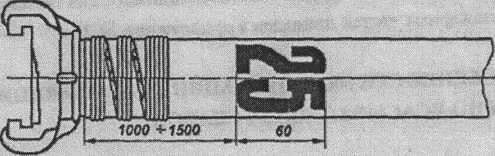

1 — рукав; Конец рукава 1 пропускают внутрь штуцера 2 соединительной головки. в рукав устанавливают стальное оцинкованное кольцо, которое разжимают в приспособлении, где радиально расположенные сухарики равномерно разжимают кольцо по окружности. Радиальное перемещение сухариков осуществляется перемещением конуса 6 в осевом направлении при помощи винта или плунжера гидравлического насоса. Давление жидкости в цилиндре приспособления определяется по манометру 5, величина давления зависит от материала и толщины стенки кольца, и определяется экспериментально ( ~ 3,5—5,0 МПа). На напорных рукавах, кроме заводской, должна наноситься маркировка их принадлежности к рукавной базе или пожарной части. На рукавах, эксплуатируемых на рукавных базах, маркируется их порядковый номер (рис .13). рис.13 маркировка напорного рукава.

3.5. Обслуживание рукавов , находящихся в эксплуатации 3.5.1. Оттаивание (отмочка) Доставленные на рукавную базу (пост) или в часть использованные на пожаре или учении рукава должны полностью оттаять в теплом помещении. Для этого может быть использована ванна с водой, рис. 15 Чтобы ускорить процесс оттаивания, ванна закрывается сверху крышками и в нее подается горячая вода. Эта же ванна используется для отмочки загрязненных рукавов. Рис.15 Ванна оттаивания (отмочки) рукавов 3.5.2. Мойка После оттаивания или отмочки рукава подаются на мойку. Мойке должны подвергаться все типы напорных рукавов. Рукавомоечная машина, рис.16, устанавливается, как правило, на торце ванны. Для заправки рукава в машину необходимо открыть крышку, развести моющие щетки, через входное окно вставить рукав, привести метки в рабочее положение, закрыть крышку, открыть клапан подачи воды и включить электропривод щеток. В случае сильного загрязнения рукав пропускается через рукавомоечную машину несколько раз до полного удаления грязи.

Концы рукавов, примыкающие к головкам, моются вручную веткой. 3.5.3. Испытание и сушка При испытании всасывающего рукава на герметичность один конец его подсоединяют к источнику давления, другой закрывают заглушкой, имеющей кран для выпуска воздуха. При открытом кране рукав медленно заполняется водой до полного удаления воздуха из него, кран закрывают и постепенно повышают давление в рукаве до указанного в табл. 2 значения испытательного давления в соответствии с диаметром и группой рукава, и выдерживают рукав при этом давлении 10 мин. На рукаве не должно быть разрывов, просачивания воды в виде росы и местных вздутий, а также деформации металлической спирали. Таблица 2

рис .17 агрегат испытания, сушки и талькирования пожарных напорных рукавов

рис. 18 схема башенной сушилки

1 — лебедка; 2 — короб для отвода воздуха; 3 — шибер; 4 -трос; 5 — верхняя решетка; 6 — ролик для подвески; 7 — рукав; 8 — сушильная камера; 9 — жалюзи; 10 — короб для подвода воздуха; 11 — шибер; 12 калорифер; 13 -трап для стока воды

рис. 19 схема камерной сушилки с электрокалорифером

1 — двери камеры; 2 — замок; 3 — направляющая планка; 4 — рычаг перекидного клапана; 5 — термометр; 6 — рычаг привода заслонок; 7,8,9,13 — воздуховоды; 10 — мягкая вставка; 11 -электродвигатель; 12 — вентилятор; 14 — перекидной клапан; 15 — кожух; 16 — калорифер; 17 — щит управления; 18 — кабель; 19 — камера.

3.5.4. Скатка и перекатка

рис .20 приспособление для скатки и перекатки рукавов

3.6. Ремонт пожарных рукавов

3.6.1. Ремонт всасывающих рукавов

рис. 21 приспособление для ремонта всасываюцего рукава вулканизацией :

1 — рукав; 2 -верхняя плита вулканизатора; 3 — приспособления (фасонные плиты); 4 — нижняя плита вулканизатора с нагревателем; 5 -заплата.

3.6.2 . Ремонт напорных рукавов

3.6.2.1. Ремонт вулканизацией

рис.22 зашивание разрыва рукава и наложение заплаты

рис .23 приспособление для ремонта рукавов методом вулканизации «встык»

1 — станина; 2 — вставка; 3 — нагревательный элемент; 4 — стыкуемый участок рукава; 5 — опорное кольцо; б — рукав.

3.6.2.2. Ремонт с применением клеев

Рис.24 Приспособление для прижатия заплаты

1 — камера под резиновой мембраной; 2 — заплата; 3 — рукав; 4 — опорное кольцо; 5 — подвод сжатого воздуха

рис .26 держатель заплат

3.6.2.3. Ремонт при помощи хлориновой ткани

3.7. Хранение рукавов

УЧЕТ И ПОРЯДОК СПИСАНИЯ ПОЖАРНЫХ РУКАВОВ

|

Вся информация ресурса www.tech-group.pro имеет исключительно информативные цели и не является публичной офертой к купле/продаже или иным действиям.

ВНИМАНИЕ: Вы смотрите текстовую часть содержания конспекта, материал доступен по кнопке Скачать.

Эксплуатация рукавов включает в себя:

- постановку на вооружение пожарных частей и для комплектации пожарных кранов;

- применение в работе при тушении пожаров;

- техническое обслуживание;

- ремонт;

- хранение.

Технологическая схема эксплуатации рукавов

Постановка рукавов в расчет

Рукава, поступающие в пожарную часть, на рукавную базу, охраняемый объект подвергаются входному контролю, который должен включать в себя:

- проверку сопроводительной документации;

- внешний осмотр;

- проверку маркировки;

- испытания;

- нанесение дополнительной маркировки.

Поступившие рукава должны иметь сопроводительную документацию – формуляр (приложение № 1), подготовленный в установленном порядке предприятием-изготовителем.

Ответственные за эксплуатацию рукавов должны ознакомиться с сопроводительной документацией.

Рукава подвергаются осмотру на наличие возможных внешних повреждений или дефектов. Внешняя поверхность рукава не должна иметь местных изменений цвета, масляных пятен и следов плесени.

При этом по возможности осмотром на просвет необходимо проверить отсутствие отслоения резинового слоя на внутренней поверхности всасывающих и напорно-всасывающих рукавов.

Рукава, не оборудованные рукавными пожарными соединительными головками, оборудуются ими в соответствии с пунктом 3.6 Методического руководства. Пожарные соединительные головки должны соответствовать ГОСТ 28352-89 «Головки соединительные для пожарного оборудования. Типы, основные параметры и размеры», НПБ 1S3-2000* «Техника пожарная. Головки соединительные пожарные. Технические требования пожарной безопасности. Методы испытаний».

Маркировка пожарных рукавов

Заводская маркировка рукавов должна соответствовать сопроводительной документации.

Заводская маркировка всасывающих и напорно-всасывающих рукавов должна содержать:

- товарный знак или наименование предприятия-изготовителя;

- класс всасывающего (напорно-всасывающего) рукава;

- группу всасывающего (напорно-всасывающего) рукава;

- внутренний диаметр;

- рабочее давление;

- длину;

- дату изготовления: месяц (квартал) и год;

- обозначение стандарта;

- штамп технического контроля.

Пример заводской маркировки напорно-всасывающего рукава: K-B-2-125-10-4000-VI-1995 ГОСТ 5398-76 «…», где:

К – товарный знак или наименование предприятия-изготовителя;

В – класс (рабочая среда – вода техническая);

2 – группа (напорно-всасывающий);

125 – внутренний диаметр, мм;

10 – рабочее давление, кгс/см2;

4000 – длина, мм;

VI-1995 -дата изготовления: месяц и год;

ГОСТ 5398-76 – обозначение стандарта

«…»- штамп технического контроля.

Заводская маркировка напорного рукава должна находиться на расстоянии не более 0,5 м от обоих концов и содержать:

- наименование или товарный знак предприятия-изготовителя;

- тип напорного рукава;

- условный проход;

- рабочее давление;

- длину напорного рукава, м (для напорных рукавов РПК);

- специальное исполнение (при его наличии);

- климатическое исполнение по ГОСТ 15150;

- дату изготовления (месяц, год).

Для напорных рукавов РПМ на расстоянии не менее 4м от любого конца должна быть дополнительная маркировка следующего содержания:

- наименование или товарный знак предприятия-изготовителя;

- дата изготовления (месяц, год).

Пример заводской маркировки напорного рукава:

К-РПМ-65-1,6-ИМТ-У-12.03, где:

К – товарный знак или наименование предприятия-изготовителя;

РПМ – тип напорного рукава (для оборудования пожарных машин);

65 – условный проход;

1,6 – рабочее давление, МПа;

ИМТ – специальное исполнение (износостойкий, маслостойкий, термостойкий);

«У» – исполнение для условий эксплуатации, транспортирования и хранения в условиях умеренного климата;

12.03 -дата изготовления: месяц и год.

В качестве дополнительной маркировки напорных рукавов без наружного защитного покрытия каркаса могут быть просновки нитей основы, отличающиеся по цвету от нитей каркаса:

РПМ – две просновки;

РПК – одна просновка.

Заводская маркировка пожарных соединительных головок должна содержать:

- наименование или товарный знак предприятия изготовителя;

- год выпуска;

- условный проход;

- рабочее давление.

Заводская маркировка на резиновых кольцах пожарных соединительных головок должна содержать:

- наименование или товарный знак предприятия изготовителя;

- год изготовления;

- тип кольца;

- климатическое исполнение.

Резиновые напорные кольца КН-25 – КН-50 могут не иметь маркировку типа кольца.

Рукава должны подвергнуться испытаниям для проверки качества по следующим параметрам:

- возможность быстрого соединения с пожарным оборудованием;

- герметичность при испытательном давлении для напорных и напорно-всасывающих рукавов (таблица 1,2 приложения № 3);

- возможность забора воды из водоисточника (для всасывающих и напорно-всасывающих рукавов).

На рукавах поступивших в пожарную часть или на рукавную базу, кроме заводской, наносится дополнительная маркировка их принадлежности к пожарной части или рукавной базе.

На рукавах, являющихся принадлежностью пожарной части, маркировка состоит из дроби, где в числителе указывается номер пожарной части, в знаменателе порядковый номер рукава (рисунок 3).

Маркировка наносится на расстоянии от 1000 до 1500 мм от каждой пожарной соединительной головки краской по трафарету. Для маркировки рукавов допускается использовать краску любого цвета, контрастно отличающуюся от цвета рукава.

По окончании входного контроля в пожарной части или на рукавной базе оформляется приложение к формуляру, в который вносят все данные входного контроля. Формуляр должен постоянно находиться у ответственного за эксплуатацию рукава. Ответственный за рукава должен регулярно и своевременно вносить записи в формуляр.

Основные принципы технического обслуживания

Техническое обслуживание (далее – ТО) – это комплекс профилактических мероприятий, проводимых с целью поддержания рукавов в исправном состоянии.

ТО и ремонт рукавов, находящихся на вооружения пожарных частей осуществляется на линиях обслуживания пожарных рукавов (ЛОПР) в пожарных частях или на рукавных базах, обслуживающих насколько пожарных частей.

ЛОПР – это комплекс технических средств (сооружений, машин, оборудования, инструментов и оснастки), размещенных в порядке, обеспечивающем технологию обслуживания рукавов.

ТО, испытания и ремонт рукавов должны производиться только с использованием технических средств, изготовленных в промышленных условиях по конструкторской документации, утвержденной в установленном порядке.

Текст ГОСТ 34779-2021 Техника пожарная. Рукава пожарные напорные. Общие технические требования. Методы испытаний

ГОСТ 34779-2021

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Техника пожарная

РУКАВА ПОЖАРНЫЕ НАПОРНЫЕ

Общие технические требования. Методы испытаний

Fire equipment. Pressure fire hoses. General technical requirements. Test methods

МКС 13.220.10

Дата введения 2024-07-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 274 «Пожарная безопасность», учреждением «Минское областное управление Министерства по чрезвычайным ситуациям Республики Беларусь»

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 274 «Пожарная безопасность»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по результатам голосования в АИС МГС (протокол от 30 сентября 2021 г. N 143-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Армения |

AM |

ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 29 апреля 2022 г. N 258-ст межгосударственный стандарт ГОСТ 34779-2021 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2024 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

1 Область применения

Настоящий стандарт распространяется на напорные пожарные рукава (далее — рукава), предназначенные для транспортирования огнетушащих веществ к месту пожара, а также для обеспечения аварийно-спасательных работ, и устанавливает общие технические требования и методы испытаний рукавов.

Настоящий стандарт применяется к рукавам, принимающим плоскую форму при отсутствии в них давления.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.601* Единая система конструкторской документации. Эксплуатационные документы

_______________

* В Российской Федерации действует ГОСТ Р 2.601-2019.

ГОСТ 166 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 1770 (ИСО 1042-83, ИСО 4788-80) Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2199 Клей резиновый. Технические условия

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры, тягонапоромеры. Общие технические условия

ГОСТ 5530 Ткани упаковочные и технического назначения из лубяных волокон. Общие технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 9392 Уровни рамные и брусковые. Технические условия

ГОСТ 11358 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 13344 Шкурка шлифовальная тканевая водостойкая. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 25346 (ISO 286-1:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Основные положения, допуски, отклонения и посадки

ГОСТ 28338 (ИСО 6708-80) Соединения трубопроводов и арматура. Номинальные диаметры. Ряды

ГОСТ 29298 Ткани хлопчатобумажные и смешанные бытовые. Общие технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by), или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 напорный пожарный рукав: Пожарный рукав для транспортирования огнетушащих веществ под избыточным давлением к месту пожара, а также для обеспечения аварийно-спасательных работ.

3.2 каркас напорного пожарного рукава: Текстильная основа рукава, обеспечивающая его прочностные характеристики.

3.3 внутреннее гидроизоляционное покрытие напорного пожарного рукава: Слой из водонепроницаемого материала на внутренней поверхности каркаса.

3.4 наружное защитное покрытие напорного пожарного рукава: Наносимый на наружную поверхность каркаса рукава защитный слой определенной толщины, в качестве которого используются латексные, резиновые, полиуретановые, полимерные и другие защитные материалы.

: Наибольшее избыточное давление огнетушащего вещества, при котором изделие сохраняет свою работоспособность в пределах назначенного изготовителем срока службы при заданном режиме эксплуатации.

3.6 номинальный диаметр; DN; условный проход: Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей, например соединений трубопроводов, фитингов и арматуры.

3.7 работоспособность: Состояние рукава, при котором возможно его использование по назначению.

3.8 разрывное давление: Избыточное давление, при котором происходит разрушение напорного пожарного рукава.

3.9 напорный пожарный рукав без наружного покрытия: Рукав, не имеющий с наружной стороны каркаса защитного слоя покрывного материала, а также пропитки структуры каркаса каким-либо материалом.

3.10 напорный пожарный рукав с пропиткой каркаса: Рукав, имеющий пропитку структуры каркаса каким-либо материалом, например латексом или другим материалом.

3.11 напорный пожарный рукав с наружным покрытием (двухсторонний): Рукав с внутренним гидроизоляционным покрытием, имеющий наружное защитное покрытие напорного пожарного рукава.

3.12 износостойкий напорный пожарный рукав: Рукав, обладающий повышенной стойкостью к истиранию.

3.13 маслостойкий напорный пожарный рукав: Рукав с наружным защитным покрытием или пропиткой каркаса, обладающий повышенной стойкостью к воздействию масел на основе нефтепродуктов.

3.14 термостойкий напорный пожарный рукав: Рукав, обладающий повышенной стойкостью при контакте с нагретыми поверхностями.

3.15 перколированный напорный пожарный рукав: Вид термостойкого напорного пожарного рукава, термостойкость которого обеспечивается увлажнением транспортируемыми огнетушащими веществами (водой, водными растворами пенообразователей и т.п.) за счет перколяции его наружной поверхности по всей длине.

3.16 скатка: Форма укладки напорного пожарного рукава, предназначенная для транспортирования и (или) быстрого его развертывания.

3.17 одинарная скатка: Напорный пожарный рукав, скатанный по всей длине от одного конца к другому.

3.18 двойная скатка: Напорный пожарный рукав, сложенный вдвое и скатанный от середины к концам.

3.19 муфта для устранения течи: Отрезок напорного пожарного рукава длиной не менее 300 мм, надетый на рукав аналогичного типа и номинального диаметра, предназначенный для оперативного устранения течи при повреждении рукава.

3.20 муфта на навязку: Отрезок напорного пожарного рукава, надеваемый на напорный пожарный рукав в месте проволочной навязки на пожарную соединительную головку и предназначенный для дополнительной его защиты от внешних воздействий.

3.21 рабочая напорная рукавная линия: Один или несколько последовательно соединенных рукавов, по которым производится транспортирование огнетушащих веществ к оконечным устройствам их подачи (пожарный ствол, пеногенератор и т.п.).

3.22 магистральная напорная рукавная линия: Один или несколько последовательно соединенных рукавов, по которым производится транспортирование огнетушащих веществ между мобильными средствами пожаротушения либо от мобильных средств пожаротушения до рабочих напорных рукавных линий.

3.23 устройство механизированного прокладывания и уборки напорной рукавной линии; УМР: Устройство, предназначенное для безопасного прокладывания и уборки с грунта рабочих напорных рукавных линий.

3.24 устройство автоматизированной уборки магистральной напорной рукавной линии; УАМ: Устройство, входящее в состав мобильного средства пожаротушения, обеспечивающее безопасную уборку магистральной напорной рукавной линии с грунта в специальный отсек мобильного средства пожаротушения одновременно с удалением из нее остатков транспортируемых веществ и первичную механическую очистку наружной поверхности рукавов.

3.25 мобильные средства пожаротушения: Транспортные или транспортируемые пожарные машины, предназначенные для использования личным составом пожарных подразделений при тушении пожара и проведении аварийно-спасательных работ.

Примечание — К транспортным или транспортируемым пожарным машинам относятся: пожарные автомобили, вездеходы, самолеты, вертолеты, поезда, суда, мобильные робототехнические комплексы, мотопомпы, мотоциклы, квадроциклы, квадрициклы, трициклы.

3.26 пожарный рукав: Гибкий трубопровод для транспортирования огнетушащих веществ.

4 Конструкция и классификация рукавов

4.1 Конструкция рукавов

4.1.1 Рукава должны состоять из тканого каркаса и внутреннего гидроизоляционного покрытия. В зависимости от назначения рукава его каркас может иметь наружное защитное покрытие или пропитку.

4.1.2 При изготовлении каркаса рукава следует использовать нити из химических, синтетических и (или) натуральных волокон.

4.1.3 Для изготовления внутреннего гидроизоляционного и наружного защитного покрытия напорного пожарного рукава должны использоваться латексные, резиновые, каучуковые, полиуретановые и другие полимерные и защитные материалы.

У рукава с каркасом из химических или натуральных волокон допускается отсутствие внутреннего гидроизоляционного покрытия.

4.1.4 Рукав изготавливается как оборудованный пожарными соединительными головками или другой соединительной арматурой (элементами), так и без них.

4.1.5 Конструктивное соединение рукава с пожарной соединительной головкой или другой соединительной арматурой (элементами) может быть выполнено любым способом при условии сохранения его работоспособности.

4.2 Классификация рукавов

4.2.1 Рукава классифицируют в зависимости от назначения и области применения:

— рукава для комплектации мобильных средств пожаротушения (РПМ);

— рукава для внутренних и наружных пожарных кранов (РПК);

— рукава, прокладываемые и убираемые механизированным способом с помощью УМР, УАМ или других средств (МП).

В свою очередь рукава для комплектации мобильных средств пожаротушения (РПМ) по величине рабочего давления подразделяют на рукава низкого давления (рабочее давление менее 0,8 МПа), нормального давления (рабочее давление от 0,8 до 2,0 МПа), высокого давления (рабочее давление более 2,0 МПа).

4.2.2 По величине номинального диаметра и рабочего давления рукава подразделяют в соответствии с таблицей 1.

Таблица 1

|

Условное обозначение |

Рабочее давление , МПа, не менее |

Номинальный диаметр DN (условный проход) |

|

РПМ |

0,3 |

Свыше 300 |

|

0,6 |

Свыше 150 до 300 (включ.) |

|

|

1,2 |

150 |

|

|

1,6 |

25, 40, 50, 65, 80, 90, 100 |

|

|

3,0 |

25, 40, 50, 65, 80, 90, 100 |

|

|

РПК |

1,0 |

25, 40, 50, 65 |

4.2.3 По стойкости к внешним воздействующим факторам рукава подразделяют на:

— рукава общего исполнения;

— рукава специального исполнения:

— износостойкие (И);

— маслостойкие (М);

— термостойкие (Т);

— термостойкие перколированные (Тп).

Примечание — Рукава могут иметь различные комбинации специальных исполнений, например рукав — износостойкий, маслостойкий, термостойкий (ИМТ).

4.2.4 Классификация рукавов в соответствии с ГОСТ 15150 по климатическим исполнениям для эксплуатации в районах с:

— тропическим и умеренным климатом категории размещения 1 (ТУ1);

— умеренным климатом категории размещения 1 (У1);

— умеренным и холодным климатом категории размещения 1 (УХЛ1).

4.2.5 Рукава с внутренним гидроизоляционным покрытием классифицируют по типу конструкции на:

— рукава без наружного покрытия (В);

— рукава с пропиткой каркаса, без наружного покрытия (П);

— рукава с наружным покрытием (двухсторонний) (Д).

4.3 Примеры условного обозначения рукавов

Напорный пожарный рукав с внутренним гидроизоляционным покрытием, без наружного защитного покрытия, для мобильных средств пожаротушения, с номинальным диаметром 50, на рабочее давление 1,6 МПа, общего исполнения, климатического исполнения ТУ1:

РПМ(В)-50-1,6-ТУ1.

Напорный пожарный рукав с внутренним гидроизоляционным покрытием и пропиткой каркаса, для комплектации пожарных машин, с номинальным диаметром 90, на рабочее давление 1,6 МПа, специального исполнения — износостойкий, климатического исполнения УХЛ1:

РПМ(П)-90-1,6-И-УХЛ1.

Напорный пожарный рукав с внутренним гидроизоляционным и наружным защитным покрытием (двухсторонний), для комплектации пожарных машин, с номинальным диаметром 65, на рабочее давление 3,0 МПа, специального исполнения — износостойкий, маслостойкий, климатического исполнения У1:

РПМ(Д)-65-3,0-ИМ-У1.

Напорный пожарный рукав с внутренним гидроизоляционным покрытием без наружного защитного покрытия, для комплектации пожарных кранов, с номинальным диаметром 50, на рабочее давление 1,0 МПа, общего исполнения, климатического исполнения У1:

РПК(В)-50-1,0-У1.

Напорный пожарный рукав без внутреннего и наружного покрытия, для комплектации пожарных кранов, номинальным диаметром 50, на рабочее давление 1,0 МПа, специального исполнения — термостойкий перколированный, климатического исполнения У1:

РПК-50-1,0-Тп-У1.

Напорный пожарный рукав, прокладываемый и убираемый механизированным способом с помощью УМР, УАМ или каким-либо другим способом, должен в конце условного обозначения иметь дополнительные литеры «МП»:

РПМ(Д)-150-1,2-У1-МП.

5 Технические требования

5.1 Рукава, в том числе рукава, оборудованные пожарными соединительными головками или другой соединительной арматурой (элементами), должны соответствовать требованиям настоящего стандарта и изготавливаться по конструкторской документации (КД), утвержденной в установленном порядке.

5.2 Каркас рукава и материалы, применяемые при его изготовлении, должны соответствовать КД, утвержденной в установленном порядке.

5.3 Поверхность рукавов должна быть без трещин, вздутий, посторонних инородных включений и других дефектов, свидетельствующих о нарушении технологии производства рукавов или условий транспортирования и (или) хранения.

5.4 Длина рукавов должна соответствовать значениям, приведенным в таблице 2. По согласованию с заказчиком допускается изготовление рукавов длиной, отличной от значений, указанных в таблице 2.

Таблица 2

|

Условное обозначение |

Длина рукава, м |

|

|

номинальная |

предельное отклонение |

|

|

РПМ |

20 |

+1 |

|

РПК |

10, 15, 20 |

|

|

Примечания 1 Для РПМ нормального и высокого давлений допускается изготовление рукавов длиной более 20 м. 2 Значения стандартной номинальной длины рукава указаны без учета длины пожарных соединительных головок или другой соединительной арматуры (элементов). |

5.5 Внутренний диаметр рукавов должен соответствовать значениям, приведенным в таблице 3.

Таблица 3

|

В миллиметрах |

||

|

Номинальный диаметр DN (условный проход) |

Номинальный внутренний диаметр рукава |

Предельное отклонение |

|

25 |

25 |

+2,0 |

|

40 |

38 |

|

|

50 |

51 |

|

|

65 |

66 |

|

|

80 |

77 |

|

|

90 |

89 |

+2,5 |

|

100 |

100 |

|

|

150 |

150 |

+3,0 |

|

200 и более |

В соответствии с КД на конкретное изделие |

В соответствии с КД на конкретное изделие |

5.6 Масса одного метра рукава должна соответствовать значениям, приведенным в таблице 4.

Таблица 4

|

Номинальный диаметр DN |

Масса 1 м рукава, кг, не более |

|

|

(условный проход) |

общего исполнения |

специального исполнения |

|

25 |

0,25 |

0,30 |

|

40 |

0,34 |

0,39 |

|

50 |

0,45 |

0,50 |

|

65 |

0,55 |

0,65 |

|

80 |

0,65 |

0,80 |

|

90 |

0,83 |

1,15 |

|

100 |

1,0 |

1,2 |

|

150 |

1,2 |

2,65 |

|

200 |

3,0 |

|

|

Свыше 200 |

В соответствии с КД на конкретное изделие |

|

|

Примечание — Прокладка и уборка рукавов, масса в скатке которых превышает 30 кг, вручную не допускаются. |

5.7 Требования к толщине покрытий рукава

5.7.1 Толщина слоя материала внутреннего гидроизоляционного покрытия рукава должна быть не менее 0,30 мм.

5.7.2 Толщина наружного защитного покрытия рукава должна быть не менее 0,10 мм.

5.7.3 К рукаву, имеющему внутреннее и наружное покрытия, образованные одним гомогенным материалом, составляющим вместе с каркасом цельную конструкцию, требования по толщине внутреннего и наружного покрытий рукава не применяются. В этом случае измеряют общую толщину внутреннего и наружного покрытий, которая должна быть не менее 0,5 мм.

5.8 Относительное увеличение диаметра и относительное удлинение рукава при рабочем давлении должны соответствовать значениям, приведенным в таблице 5.

Таблица 5

|

Условное обозначение |

Номинальный диаметр DN (условный проход) |

Относительное увеличение диаметра, %, не более |

Относительное удлинение, %, не более |

|

РПМ |

25, 40, 50, 65, 80, 90, 100, 150 |

5 |

5 |

|

200, 250, 300 |

5 |

3 |

|

|

Свыше 300 |

В соответствии с КД на конкретное изделие |

В соответствии с КД на конкретное изделие |

|

|

РПК |

25, 40, 50, 65 |

10 |

5 |

5.9 Рукав (кроме перколированного) должен быть герметичным при испытательном давлении, превышающем в 1,25 раза рабочее давление.

5.10 Перколированный рукав должен обеспечивать удельный расход воды на увлажнение в соответствии с таблицей 6.

Таблица 6

|

Номинальный диаметр DN (условный проход) |

Удельный расход воды на увлажнение 1 м рукава при давлении 0,5 , л/мин, не более |

|

25 |

0,06 |

|

40 |

0,12 |

|

50 |

0,16 |

|

65 |

0,22 |

|

80 |

0,26 |

|

90 |

0,32 |

5.11 Величина разрывного давления рукавов должна превышать рабочее давление не менее чем в два раза. Исключение составляют рукава с рабочим давлением 1,6 МПа, разрывное давление которых должно быть не менее 3,5 МПа.

5.12 Прочность связи внутреннего покрытия, слоя или материала, образующего внутреннюю поверхность, с каркасом рукава должна быть не менее 10 Н/см. Прочность связи внутреннего гидроизоляционного покрытия из латекса с каркасом должна быть не менее 7 Н/см.

5.13 Рукав должен удовлетворять требованиям термостойкости при контакте с нагретым стальным стержнем в соответствии с таблицей 7, а также при контакте с нагретым стержнем из кварцевого стекла в соответствии с таблицей 8.

Таблица 7

|

Условное обозначение |

Номинальный диаметр DN (условный проход) |

Стойкость при контакте с нагретым стальным стержнем с температурой наружной поверхности 300°С, с, не менее |

|

РПМ |

25, 40, 50, 65, 80, 90, 100 |

5 |

Таблица 8

|

Условное обозначение |

Номинальный диаметр DN (условный проход) |

Стойкость при контакте с нагретым стержнем из кварцевого стекла, с, не менее |

|

|

Температура наружной поверхности стержня 300°С |

Температура наружной поверхности стержня 450°С |

||

|

РПМ |

25, 40, 50, 65, 80, 90,100 |

30 |

— |

|

РПМ-Т |

25, 40, 50, 65, 80, 90, 100 |

— |

60 |

|

РПМ |

150 и свыше |

5 |

— |

|

РПК |

25, 40, 50, 65 |

5 |

— |

5.14 Маслостойкий рукав после воздействия масла в течение 72 ч должен сохранять нормативные значения прочности связи внутреннего гидроизоляционного слоя с каркасом в соответствии с 5.12 и разрывного давления в соответствии с 5.11.

5.15 Стойкость рукавов к абразивному износу должна соответствовать значениям, приведенным в таблице 9.

Таблица 9

|

Условное обозначение |

Номинальный диаметр DN (условный проход) |

Стойкость к абразивному износу, циклов, не менее |

|

РПМ нормального и высокого |

25 |

50 |

|

давления |

40 |

|

|

50 |

||

|

65 |

40 |

|

|

80 |

30 |

|

|

90 |

||

|

100 |

||

|

От 150 включ. и свыше |

50 |

|

|

РПМ-И |

25 |

200 |

|

40 |

||

|

50 |

||

|

65 |

150 |

|

|

80 |

100 |

|

|

90 |

||

|

100 |

||

|

РПМ низкого давления |

Для всех DN |

50 |

|

РПК |

25 |

20 |

|

40 |

||

|

50 |

||

|

65 |

15 |

5.16 В зависимости от температуры окружающего воздуха при эксплуатации, транспортировании и хранении вид климатического исполнения рукавов должен соответствовать приведенному в таблице 10.

Таблица 10

|

Вид климатического исполнения рукава |

Рабочая температура при эксплуатации, °С |

Температура при транспортировании и хранении, °С |

||

|

Нижняя |

Верхняя |

Нижняя |

Верхняя |

|

|

ТУ1 |

Минус 30 |

40 |

Минус 40 |

50 |

|

У1 |

Минус 45 |

Минус 50 |

||

|

УХЛ1 |

Минус 60 |

Минус 60 |

Для РПК и перколированных рукавов нижний предел рабочих температур не устанавливают.

5.17 Снижение показателей, указанных в 5.11 и 5.12, после термического старения в течение 168 ч при температуре 100°С — для рукавов с двухсторонним покрытием и 70°С — для рукавов без наружного защитного покрытия или с пропиткой каркаса не должно превышать 25% от значений, указанных в 5.11 и 5.12.

5.18 Комплектность

В комплект поставки должны входить:

— рукав с муфтами на навязку (для рукавов с навязкой проволокой) и муфтой (муфтами) для устранения течи длиной не менее 300 мм;

— формуляр по ГОСТ 2.601 и приложению А настоящего стандарта;

— копия грузовой таможенной декларации (для рукавов иностранного происхождения), заверенная изготовителем или поставщиком (при поставке заказчику);

— копия документа, подтверждающего соответствие обязательным требованиям, установленным к данному виду продукции, заверенная изготовителем или поставщиком (при поставке заказчику);

— индивидуальная упаковка каждого рукава с наименованием производителя (допускается одна общая упаковка на несколько скаток рукава).

Примечание — В формуляр на рукава длиной более 20 м и массой более 30 кг, подпадающие под ограничения безопасности и охраны труда, включается указание об обязательном их прокладывании и уборке механизированным способом.

Допускается РПК не оборудовать муфтами на навязку и муфтой для устранения течи.

Примечания

1 Рукав может оборудоваться головками соединительными пожарными напорными или другой соединительной арматурой (элементами) в соответствии с КД на конкретное изделие при подтверждении требований настоящего стандарта.

2 Рукава, оборудованные пожарными соединительными головками или другой соединительной арматурой (элементами), должны иметь документы на рукава, пожарные соединительные головки или другую соединительную арматуру (элементы), подтверждающие их соответствие обязательным требованиям.

5.19 Маркировка

На расстоянии не более 0,5 м от обоих концов рукава должна быть маркировка, содержащая:

— наименование или буквенный код страны изготовления по МК (ИСО 3166) 004-97;

— наименование или товарный знак изготовителя;

— условное обозначение рукава;

— номинальную длину рукава, м;

— дату изготовления (месяц, год).

Для РПМ дополнительно на расстоянии не менее 6 м от одного из концов дублируется вышеизложенная маркировка.

Допускается дополнительная маркировка в соответствии с КД на конкретное изделие.

Маркировка должна быть выполнена способом, обеспечивающим четкость и сохранность надписей в течение всего срока эксплуатации.

5.20 Упаковка

Рукава поставляют в скатках. Скатка рукава должна быть ровной, без выступающих кромок отдельных витков. Наружный конец рукава в скатке закрепляют с одной или двух сторон перевязочным материалом, исключающим возможность его раскручивания.

Рукава следует упаковывать в полиэтиленовую пленку или заворачивать в упаковочную ткань по ГОСТ 5530, мешковину или другой упаковочный материал. Упаковка должна обеспечивать сохранность рукавов при транспортировании и хранении.

Упаковка должна содержать следующую информацию:

— наименование изделий;

— дату изготовления рукава (месяц, год);

— обозначение настоящего стандарта;

— наименование или буквенный код страны изготовления;

— наименование, адрес (юридический, фактический), контактные телефоны изготовителя.

Масса упаковочной единицы при ручных погрузо-разгрузочных работах должна быть не более 30 кг.

5.21 Срок службы рукавов до списания — не менее 5 лет.

6 Методы испытаний

6.1 Все испытания проводят в нормальных климатических условиях по ГОСТ 15150:

— температура: 15°С-35°С;

— относительная влажность воздуха: 45%-80%;

— атмосферное давление: 84,0-106,7 кПа.

6.2 При проведении испытаний используют средства измерений, испытательное оборудование, стенды и устройства, обеспечивающие необходимую точность измерений, откалиброванные и поверенные в установленном порядке. Возможно проведение испытаний по месту осуществления временных работ с использованием испытательного оборудования и средств измерений, принадлежащих испытательной лаборатории.

При испытаниях допускается применять средства измерений, не установленные в настоящем стандарте при условии обеспечения ими требуемой точности измерений.

6.3 На испытания должно быть представлено не менее трех образцов рукавов. Образцы для испытаний отбирают методом случайной выборки из числа представленных на испытания. Рукава должны быть новыми, без повреждений, с наличием формуляра на рукава.

6.3.1 Испытания по 6.4-6.6, 6.8, 6.18 проводят не менее чем на трех образцах рукавов, не подвергавшихся другим видам испытаний.

6.3.2 Испытание по 6.9 проводят не менее чем на трех образцах рукавов, не подвергавшихся испытаниям по 6.7, 6.11-6.17.

6.3.3 Испытания по 6.7, 6.11-6.15, 6.17 проводят не менее чем на трех образцах, отрезанных от одного из рукавов, не подвергавшихся испытанию по 6.9.

6.3.4 Испытание по 6.10 проводят на одном образце, отрезанном от одного из рукавов.

6.3.5 Испытание по 6.16 проводят на одном целом образце рукава и не менее чем на трех образцах, отрезанных от одного из рукавов.

6.4 Метод измерения длины рукава по 5.4

Рукав раскатывают на ровной горизонтальной поверхности. Длину рукава измеряют рулеткой по ГОСТ 7502. Погрешность измерения длины не должна быть более 0,1 м. Допускается применять другие средства измерений с метрологическими характеристиками, обеспечивающими требуемую точность измерений. Результат испытаний считают положительным, если все представленные на испытания рукава соответствуют требованию 5.4.

6.5 Метод контроля внутреннего диаметра рукава по 5.5

Порядок подготовки к проведению испытаний:

Внутренний диаметр контролируют ступенчатым металлическим калибром (см. рисунок 1, таблицу 11) на рукаве без пожарных соединительных головок.

Рукав без пожарных соединительных головок раскатывают на всю длину и осматривают края рукава. Края рукава должны быть ровными и перпендикулярными к оси рукава.

Средства контроля:

Калибр представляет собой ступенчатый вал с размерами, приведенными на рисунке 1 и в таблице 11.

|

|

Рисунок 1 — Ступенчатый калибр

Допускается ручку калибра не изготавливать. Размеры калибра проверяют штангенциркулем по ГОСТ 166.

Порядок проведения испытаний:

Рукав натягивают на калибр усилием от руки без упора. Диаметр считают равным максимальному размеру ступени, на которую он натянут полностью.

Таблица 11

|

Номинальный диаметр DN (условный проход) |

Номер калибра |

|

|

|

|

|

|

|

|

25 |

1 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

|

40 |

2 |

35 |

36 |

37 |

38 |

39 |

40 |

41 |

|

50 |

3 |

48 |

49 |

50 |

51 |

52 |

53 |

54 |

|

65 |

4 |

63 |

64 |

65 |

66 |

67 |

68 |

69 |

|

80 |

5 |

74 |

75 |

76 |

77 |

78 |

79 |

80 |

|

90 |

6 |

87 |

88 |

89 |

90 |

91 |

91,5 |

92 |

|

100 |

7 |

98 |

99 |

100 |

101 |

102 |

102,5 |

103 |

|

150 |

8 |

148 |

149 |

150 |

151 |

152 |

153 |

154 |

|

200 и выше |

С учетом требований КД на конкретное изделие |

|||||||

|

Примечание — Допуск на параметры — h12, на длину — H14 по ГОСТ 25346. |

Результат испытаний считают положительным, если все представленные на испытания рукава соответствуют требованию 5.5.

6.6 Метод измерения массы 1 м рукава по 5.6

Образец рукава в скатке без соединительных головок взвешивают на весах для статического взвешивания, с погрешностью взвешивания не более 0,1 кг. Измеряют длину рукава так же, как и в 6.4, рулеткой по ГОСТ 7502 или линейкой по ГОСТ 427. Погрешность измерения длины не должна быть более 0,1 м. Допускается применять другие средства измерений с метрологическими характеристиками, обеспечивающими требуемую точность измерений.

Массу 1 м рукава определяют как частное от деления массы рукава в скатке на его длину. Результат испытаний считают положительным, если значение массы не превышает значений, указанных в таблице 4.

6.7 Метод определения толщины наружного защитного и внутреннего гидроизоляционного покрытий рукава по 5.7

От рукава отрезают три образца длиной не менее 50 мм каждый. Полученные образцы разрезают вдоль нитей основы по одной из складок и делят каждый на 10 равных отрезков в направлении уточных нитей.

При этом необходимо исключить попадание отрезка на складку рукава. Делают 10 измерений толщины стенки рукава на размеченных отрезках. После этого на каждом образце вырезают полоску покрытия вдоль уточных нитей шириной от 15 до 30 мм, не повреждая нитей каркаса. Полоску покрытия отделяют от каркаса и измеряют толщину стенки рукава без него внутри каждого отрезка. Измерение проводят толщиномером по ГОСТ 11358. Измерительное усилие должно быть от 2 до 3 Н. Погрешность измерения не должна быть более 0,03 мм. Допускается применять другие средства измерений с метрологическими характеристиками, обеспечивающими требуемую точность измерений.

Разница между результатами измерений толщины стенки рукава с внутренним гидроизоляционным (наружным защитным) покрытием и без него составляет толщину внутреннего гидроизоляционного (наружного защитного) покрытия. Конечный результат определяют как среднеарифметическое значение из 30 полученных при измерениях значений по формуле (1)

, (1)

где

— толщина внутреннего гидроизоляционного слоя покрытия при

N — количество измерений, N = 30.

За результат испытаний при определении общей толщины покрытий рукава принимают среднеарифметическое значение из 10 полученных при измерениях толщины стенки рукава значений по формуле (1), где

— толщина стенки рукава при

Результат испытаний считают положительным, если среднеарифметическое значение толщины покрытия (общей толщины внутреннего и наружного покрытий) соответствует требованиям 5.7.

Допускается толщину слоя внутреннего и наружного покрытий рукава определять с помощью микроскопа, погрешность измерения которого составляет не более 0,03 мм, с увеличением не менее чем двадцати кратным.

От рукава произвольно отрезают три образца длиной 15-25 мм каждый. Толщину слоя покрытия измеряют на срезе каждого образца в четырех местах, равномерно расположенных по окружности, исключая складки рукава.

При этом за значение толщины слоя покрытия при каждом измерении принимают наименьшую толщину слоя в видимом секторе обзора микроскопа.

Результат испытаний считают положительным, если наименьшее значение толщины слоя материала покрытия всех образцов соответствует требованиям 5.7.

6.8 Метод определения относительного увеличения диаметра и относительного удлинения рукава по 5.8

Рукав раскатывают на всю длину и один его конец присоединяют к аппарату, создающему гидравлическое давление. Другой конец рукава присоединяют к запорной арматуре по ГОСТ 28338 для выпуска воздуха. Для рукавов с DN свыше 150 допускается проводить испытания на рукаве длиной не менее 20 м. Рукав наполняют водой до полного удаления воздуха, давление в нем поднимают до (0,1±0,01) МПа. Давление измеряют манометром по ГОСТ 2405, с погрешностью измерения не более 0,01 МПа. При этом давлении на рукаве отмечают контрольными метками три участка (в начале, в середине и в конце) исходной длины

, равной (1000±1) мм, и измеряют наружный диаметр

в трех произвольно отмеченных местах (равномерно распределенных по участку) на каждом участке с погрешностью не более 1,0 мм. Давление поднимают до

МПа и выдерживают (3±0,1) мин.

При этом давлении измеряют длину каждого отмеченного участка

L

и наружный диаметр

D

на отмеченных местах. Погрешность измерения длины

L

и наружного диаметра

D

не должна быть более 1 мм на каждом контрольном участке. Размеры

,

D

измеряют с помощью рулетки по ГОСТ 7502.

Для определения размеров

,

D

с помощью рулетки по ГОСТ 7502 измеряют длину окружности

в отмеченных местах.

,

D

для каждого участка вычисляют по формуле (2)

, (2)

где

— исходный диаметр, мм;

D — диаметр при рабочем давлении, мм.

— длина окружности в отмеченных местах, мм;

3,141593.

Допускается размеры

,

D

для рукавов измерять с помощью штангенциркуля по ГОСТ 166 или других средств измерения с погрешностью измерения не более указанной.

Относительное удлинение

для каждого участка вычисляют по формуле (3)

, (3)

где

— исходная длина, мм;

L — длина при рабочем давлении, мм.

Относительное увеличение диаметра

для каждого участка вычисляют по формуле (4) или формуле (5)

; (4)

, (5)

где

— длина окружности в отмеченных местах, мм.

За относительное удлинение рукава принимают среднеарифметическое значение показателей, полученных на трех участках. За величину относительного увеличения диаметра рукава принимают среднеарифметическое значение показателей, полученных в девяти местах.

Результат испытаний считают положительным, если среднеарифметические значения относительного удлинения и относительного увеличения диаметра всех представленных на испытания рукавов не превышают значений, указанных в таблице 5.

6.9 Метод проверки герметичности рукава по 5.9

Испытываемый рукав раскатывают на всю длину и один его конец присоединяют к аппарату, создающему гидравлическое давление. Другой конец рукава присоединяют к запорной арматуре для выпуска воздуха. Для рукавов с DN свыше 150 допускается проводить испытания на рукаве длиной не менее 20 м. Проводить испытания двух и более рукавов, соединенных между собой в единую линию, не допускается.

Рукав медленно наполняют водой до полного удаления воздуха. Давление поднимают со скоростью не более 0,2 МПа/с до значения, равного

МПа, и выдерживают при этом давлении в течение не менее 3 мин.

Появление капель воды на наружной поверхности рукава не допускается.

Для рукавов, оборудованных пожарными соединительными головками или другой соединительной арматурой (элементами), не допускается появление капель воды на наружной поверхности рукава и в местах соединения его с пожарными соединительными головками или другой соединительной арматурой (элементами).

Для рукавов с внутренним гидроизоляционным покрытием из латекса допускается намокание наружной поверхности без стекания капель воды.

Давление измеряют манометром по ГОСТ 2405, с погрешностью не более 0,06 МПа. Время измеряют секундомером с погрешностью не более 0,5 с.

Результат испытаний считают положительным, если все представленные на испытания рукава выдерживают их.

6.10 Метод определения удельного расхода воды на увлажнение перколированного рукава по 5.9

От рукава отрезают образец длиной (1000±5) мм и один его конец присоединяют к аппарату, создающему гидравлическое давление. Другой конец образца присоединяют к запорной арматуре. Образец заполняют водой до полного удаления воздуха, поднимают давление в рукаве до

МПа и выдерживают при этом давлении не менее 3 мин. Давление измеряют манометром по ГОСТ 2405, с погрешностью не более 0,06 МПа. Далее давление снижают до значения, равного 50% от

, и выдерживают не менее 20 мин. После выдержки измеряют количество просачивающейся воды в течение 1 мин. Измерения просачивающейся воды проводят не менее трех раз через каждые 5 мин. Воду собирают в специальную емкость, расположенную под образцом рукава, находящегося под давлением. Количество собранной воды (удельный расход) определяют с помощью мерной посуды по ГОСТ 1770 или с помощью весов с погрешностью измерения не более 20 г по разнице массы сухой посуды и заполненной водой. За удельный расход принимают среднеарифметическое значение показателей, полученных при измерениях. Удельный расход воды не должен превышать значений, указанных в таблице 6. При проведении испытаний внешним осмотром проверяют равномерность смачивания рукава.

6.11 Метод определения разрывного давления рукава по 5.11

От рукава произвольно отрезают не менее трех образцов длиной (1,0±0,1) м и один его конец присоединяют к аппарату, создающему гидравлическое давление. Другой конец образца присоединяют к запорной арматуре. После заполнения образца рукава водой и удаления воздуха повышают давление со скоростью не более 0,3 МПа/с до разрушения образца и фиксируют максимальное значение давления. Если при испытании конец рукава вырывается из зажима, повторные испытания проводят на новом дополнительном образце рукава. Давление измеряют манометром по ГОСТ 2405, с погрешностью не более 0,06 МПа. За разрывное давление рукава принимают наименьшее полученное значение по результатам испытаний трех образцов рукавов. Результат испытаний считают положительным, если наименьшее значение разрывного давления превышает двукратное рабочее давление рукава (3,5 МПа для рукавов с рабочим давлением 1,6 МПа).

При испытании образцов рукавов на разрывное давление допускается повышать давление до двукратного рабочему (3,5 МПа для рукавов с рабочим давлением 1,6 МПа), а затем снижать до нуля. Результат испытаний считают положительным, если все образцы выдержали разрывное давление без разрушений.

6.12 Метод определения прочности связи внутреннего гидроизоляционного покрытия с каркасом рукава по 5.12

Испытание проводят на разрывной машине со скоростью движения нижнего зажима (200±20) мм/мин. Погрешность измерения усилия, при котором происходит отрыв внутреннего гидроизоляционного покрытия, должна составлять не более 1% от измеряемого значения.

Испытание проводят на трех образцах длиной (250±10) мм каждый, отрезанных от одного рукава. Из каждого образца по направлению нитей вырезают две полоски шириной (50±1) мм. Наличие складок на выбранных участках не допускается. Для рукавов с внутренним покрытием из латекса на внутреннее гидроизоляционное покрытие наклеивают хлопчатобумажную ткань по ГОСТ 29298 с помощью резинового клея по ГОСТ 2199 (время выдержки — не менее 24 ч). После этого расслаивают один из концов на длину 40-50 мм. Расслоенные концы закрепляют: один — в подвижном, другой — в неподвижном зажиме и фиксируют максимальное усилие расслоения. Далее определяют среднеарифметическое из значений усилий расслоений каждой полоски.

Показатель прочности связи внутреннего гидроизоляционного покрытия с каркасом P, Н/см, вычисляют по формуле (6)

, (6)

где F — среднеарифметическое усилие расслоения внутреннего гидроизоляционного слоя от каркаса;

B — ширина полоски, мм.

Результат испытаний считают положительным, если среднеарифметическое значение прочности связи не менее значений, изложенных в 5.12.

6.13 Метод проверки термостойкости по 5.13

Термостойкость рукавов проверяют по 6.13.1 и 6.13.2.

6.13.1 Метод проверки термостойкости (см. таблицу 7)

От рукава отрезают три образца произвольной длины, достаточной для закрепления на испытательном оборудовании. Образец устанавливают горизонтально в зажимных опорах и заполняют водой. Давление внутри образца поднимают до (1,00±0,05) МПа и поддерживают его постоянным в течение испытания. Стальной стержень диаметром 13+2 мм, длиной не менее 100 мм, с нагревательным элементом нагревают до температуры (300±10)°С и прижимают к образцу с усилием (4,0±0,1) Н.

Температуру стержня измеряют в месте контакта его с образцом с использованием термоэлектрических преобразователей с погрешностью не более 5°С. Давление измеряют манометром по ГОСТ 2405, с погрешностью измерения не более 0,01 МПа. Термостойкость рукава определяют по времени контакта стержня с образцом рукава до образования свища. Время измеряют секундомером с погрешностью не более 0,2 с.

За результат испытаний принимают среднеарифметическое значение, полученное на трех образцах. Результат испытаний считают положительным, если среднеарифметическое значение соответствует требованиям 5.13 (см. таблицу 7).

6.13.2 Метод проверки термостойкости (см. таблицу

Порядок подготовки к проведению испытаний:

От рукава отрезают три образца произвольной длины, достаточной для проведения испытаний на испытательном оборудовании. Перед испытаниями образцы выдерживают в нормальных условиях не менее 24 ч.

Оборудование для проведения испытаний на термостойкость состоит из:

— системы трубопроводов для подвода гидравлического давления к образцу со штуцером для присоединения манометра;

— штуцеров для присоединения образца рукава соответствующего номинального диаметра к системе трубопроводов;

— нагревательного стержня;

— системы регулирования температуры нагревательного стержня;

— устройства для регулирования горизонтального или вертикального прижатия нагревательного стержня к образцу рукава;

— скользящих зажимов или опор для размещения образца рукава в горизонтальном положении.

Технические характеристики оборудования для проведения испытаний на термостойкость приведены в таблице 12.

Таблица 12

|

Условие проведения испытаний |

Значение параметра |

|

|

Давление внутри образца рукава, МПа |

Для РМП нормально и высокого давлений и РПК |

1,00±0,05 |

|

Для РПМ низкого давления |

0,30±0,05 |

|

|

Температура наружной |

Для рукавов общего исполнения |

300±5 |

|

поверхности нагревательного стержня, °С |

Для рукавов специального исполнения — термостойкие |

450±10 |

|

Усилие воздействия стержня на рукав в точке контакта, Н |

4,0±0,1 |

|

|

Отклонение от горизонтального положения образца рукава |

±2° |

Усилие воздействия нагревательного стержня на образец рукава проверяют с помощью динамометра. При горизонтальном прижатии усилие допускается проверять с помощью весов. Показания весов при этом должны соответствовать значению (0,408±0,010) кг.

Схема системы регулирования температуры нагревательного стержня стенда приведена на рисунке 2.

|

|

1 — образец рукава, заполненный водой; 2 — корпус нагревательного стержня; 3 — нагревательный стержень; 4 — ленточная термопара; 5 — компенсатор температурного расширения ленточной термопары; 6 — регулятор и измеритель температуры нагревательного стержня; 7 — источник переменного или постоянного тока

Рисунок 2 — Система регулирования температуры нагревательного стержня стенда

Оборудование должно обеспечивать укладку нагревательного стержня перпендикулярно оси образца рукава (см. рисунок 2).

Нагревательный стержень должен быть изготовлен из трубки кварцевого стекла с массовой долей не менее 95%

(диоксида кремния). Свободный конец трубки должен быть запаян или заглушен. Внутри трубки должен располагаться электронагревательный элемент, который состоит из спирального резистивного провода с электрическим нагревом с сопротивлением приблизительно 80 Ом, намотанного вокруг керамической трубки. Внешний вид нагревательного стержня с электронагревательным элементом и его размеры приведены на рисунке 3 и в таблице 13.

|

|

1 — кварцевое стекло; 2 — керамический стержень

Рисунок 3 — Стержень с электронагревательным элементом

Таблица 13

|

Обозначение |

Наименование |

Номинальный размер, мм |

|

A |

Диаметр стержня |

(20+2) |

|

L |

Длина электронагревательного элемента |

Не менее 100 |

|

S |

Толщина стенки стержня |

Не более 3 |

|

1 |

Кварцевое стекло |

— |

|

2 |

Керамический стержень |

— |

Конструкция оборудования и система трубопроводов оборудования должны обеспечивать изменение наклона образца рукава для вытеснения воздуха из его внутренней полости.

Средства измерений:

— секундомер с погрешностью измерений не более 0,2 с;

— манометр по ГОСТ 2405, с погрешностью измерения не более 0,01 МПа;

— термометр с ленточной термопарой с диапазоном измерения от 0°С до 600°С и погрешностью измерения не более ±1°С. Допускается использовать другие приборы измерения температуры, не ограничивающие воздействие окружающего воздуха на термопару и наружную поверхность нагревательного стержня в точке измерения;

— динамометр или весы;

— уровень по ГОСТ 9392.

Порядок проведения испытаний:

Испытываемый образец подключают к насосу и заполняют водой из системы внутреннего водопровода здания, сооружения и при этом удаляют воздух из его внутренней полости. После этого устанавливают образец в горизонтальном положении и закрепляют в зажимах. Включают насос и доводят давление внутри образца до значения, указанного в таблице 12.

Проверяют горизонтальное или вертикальное прижатие нагревательного стержня к образцу рукава с помощью уровня.

Включают систему регулирования температуры и доводят температуру до значения, указанного в таблице 12. При нагреве стержня до момента контакта его с образцом рукава должно быть исключено воздействие температуры от стержня на образец рукава.

Температуру в предполагаемой точке контакта стержня с образцом рукава контролируют термометром с ленточной термопарой, предназначенным для измерения температуры цилиндрических поверхностей соответствующего диаметра.

Для этого нагревательный стержень укладывают горизонтально на ленточную термопару термометра в соответствии с положениями эксплуатационной документации (ЭД) на конкретный термометр.

По показаниям термометра дожидаются, пока его показания стабилизируются. Температура должна соответствовать значению, указанному в таблице 12.

После этого стержень переводят в рабочее положение и укладывают на образец рукава посередине.

После истечения нормативного времени по 5.13 (см. таблицу

Время измеряют секундомером с погрешностью не более 0,2 с.

Если время нарушения герметичности или образования свища на всех трех образцах больше нормативного времени, указанного в 5.13 (см. таблицу 8), образец считается выдержавшим испытание.

Если нарушение герметичности произошло хотя бы на одном образце рукава до нормативного значения, указанного в 5.13 (см. таблицу 8), все образцы считаются не выдержавшими испытание.

6.14 Метод проверки маслостойкости по 5.14

От рукава отрезают три образца по методу определения прочности связи внутреннего покрытия с каркасом и три образца по методу определения разрывного давления. Образцы рукавов погружают в минеральное масло — трансформаторное или другое, с плотностью 0,875-0,905 г/см

. Образцы погружают в масло так, чтобы их концы, предназначенные для закрепления в зажимах испытательного оборудования, оставались над поверхностью масла. Время выдержки в масле составляет (72±1) ч. После выдержки в масле проверяют прочность связи внутреннего гидроизоляционного покрытия с каркасом и разрывное давление.

Результат испытаний считают положительным, если наименьшее полученное значение прочности связи внутреннего гидроизоляционного покрытия соответствует требованиям 5.12, а наименьшее полученное значение разрывного давления — требованиям 5.11.

6.15 Метод проверки стойкости рукава к абразивному износу по 5.15

6.15.1 Метод проверки стойкости РПК и РПМ с DN до 100 включ. к абразивному износу

Испытание проводят на оборудовании с техническими характеристиками, приведенными в таблице 14. Схема истирания приведена на рисунках 4 и 5.

Таблица 14

|

Характеристика |

Значение |

|

Испытываемые рукава |

РПК и РПМ с DN до 100 включ. |

|

Скорость вращения образца, об/мин |

30±3 |

|

Шлифовальная шкурка |

14А8Н по ГОСТ 13344 |

|

Ширина шкурки, мм |

50±2 |

|

Скорость движения шкурки вдоль оси рукава, мм/с |

20±2 |

|

Ход возвратно-поступательного движения L каретки с лентопротяжным механизмом со шкуркой вдоль оси рукава, мм |

80±2 |

|

Усилие прижатия шкурки к образцу рукава F, Н |

75±5 |

|

Подача шкурки за один цикл, мм |

4±1 |

|

Направления подачи шкурки и вращения рукава |

Должны совпадать |

|

Стрелка, маркированная на нерабочей поверхности шкурки, по ГОСТ 13344 |

Должна совпадать с направлением подачи шкурки |

|

Давление внутри образца рукава p, МПа |

0,50±0,01 |

|

|

1, 4 — штуцер; 2 — шкурка; 3 — рукав; L — ход каретки с лентопротяжным механизмом и со шкуркой; F — усилие прижатия шкурки

Рисунок 4 — Схема истирания образца рукава

|

|

1 — рукав; 2 — ролики лентопротяжного механизма со шкуркой; 3 — шкурка; 4 — направление подачи шкурки; 5 — направление вращения образца рукава

Рисунок 5 — Схема истирания (вид слева)

От отобранного для испытаний рукава отрезают три образца. Длина образца должна быть достаточной для закрепления его в испытательном оборудовании. Образец рукава герметично закрепляют в горизонтальном положении на штуцерах, заполняют его водой и обеспечивают вытеснение воздуха из внутренней полости испытываемого образца. Создают внутри образца рукава давление согласно таблице 12 и проводят истирание. Конструкция установки должна обеспечивать горизонтальное положение образца без провисания. Для обеспечения горизонтального положения образца могут применяться поддерживающие валки, муфты вращения и т.п. При проведении истирания продукты истирания удаляются с образца рукава встроенными в оборудование специальными щетками или сжатым воздухом. Для испытания каждого образца применяют абразивную шкурку с неиспользованной абразивной поверхностью.

Число циклов истирания — в соответствии с таблицей 9. Циклом считают одно (возвратно-поступательное) движение шкурки по рукаву. Число циклов регистрируют счетчиком. После установленного числа циклов истирания образец рукава испытывают на герметичность при рабочем давлении.

Образец рукава заполняют водой и удаляют воздух, плавно повышают давление до рабочего. Давление измеряют манометром по ГОСТ 2405, с погрешностью не более 0,06 МПа. Выдерживают при этом давлении не менее 3 мин. Появление капель воды на наружной поверхности образца рукава не допускается. Образцы перколированных рукавов должны сохранять прочность: появление разрушений образца рукава и превышение удельного расхода воды (см. таблицу 6) на увлажнение наружной поверхности не допускаются. Результат испытаний считают положительным, если все образцы рукава выдержали испытание.

6.15.2 Метод проверки стойкости РПМ с DN 150 и свыше к абразивному износу

Испытание проводят на оборудовании с техническими характеристиками и схемой, приведенными в таблице 15 и на рисунке 6. Испытательное оборудование должно иметь устройство для удаления из плоскости истирания продуктов истирания рукава непрерывной струей сжатого воздуха.

Таблица 15

|

Характеристика |

Значение |

|

|

Испытываемые рукава |

РПМ с DN 150 и свыше |

|

|

Шлифовальная |

для РПМ (В) и РПМ (П) |

14А8Н по ГОСТ 13344 |

|

шкурка |

для РПМ (Д) |

14А25Н по ГОСТ 13344 |

|

Ширина шкурки, мм |

25+2 |

|

|

Длина шкурки, мм |

300±3 |

|

|

Частота возвратно-поступательного движения шкурки, циклов в минуту |

От 50 до 60 |

|

|

Длина хода движения шкуркой вдоль оси рукава в одну сторону, мм |

230+10 |

|

|

Усилие прижатия шкурки к образцу рукава F, Н |

15,5+0,8 |

|

|

Стрелка, маркированная на нерабочей поверхности шкурки, по ГОСТ 13344 |

Должна совпадать с направлением хода шкурки |

|

|

Давление внутри образца рукава p, МПа |

0,70±0,01 |

|

|

Примечание — Для РПМ (Д) с DN 150 и свыше допускается использовать шкурку Р60 FEPA 43-1-2006 с минимальной массовой долей оксида алюминия 70% на хлопчатобумажной тканой основе с разрывной прочностью основы не менее 1392 Н и разрывной прочностью по утку не менее 431 Н. |

|

|

1 — приспособление для балансировки; 2 — поворотная опора; 3 — счетчик циклов; 4 — приспособление регулировки по высоте рабочего органа; 5 — приспособление для закрепления шкурки; 6 — направляющие держателя шкурки; 7 — испытываемый образец; 8 — заглушенный конец образца; 9 — подача воды; 10 — опора для расположения и фиксации испытываемого образца с регулировкой высоты; 11 — приводное устройство

Рисунок 6 — Типовая схема установки для истирания РПМ с DN 150 и выше

От отобранного для испытаний рукава отрезают пять образцов длиной не менее 1 м.

Абразивную шкурку с размерами, указанными в таблице 15, устанавливают в приспособление для закрепления шкурки под углом 45° к горизонтальной оси испытательного образца и под углом 20° к направлению возвратно-поступательного движения. Для испытания каждого образца рукава необходимо применять абразивную шкурку с неиспользованной абразивной поверхностью. Затем образец рукава герметично закрепляют в горизонтальном положении на опоре для расположения и фиксации испытываемого образца с регулировкой высоты, заполняют его водой и обеспечивают вытеснение воздуха из внутренней полости испытываемого образца. Создают внутри образца рукава давление согласно таблице 15 и проводят истирание. Конструкция установки должна обеспечивать горизонтальное положение образца без провисания. Число циклов истирания — в соответствии с таблицей 9. Циклом считают одно (возвратно-поступательное) движение шкурки по рукаву. Число циклов регистрируют счетчиком.

Испытание проводится до момента нарушения герметичности испытываемого образца. Результатом испытания образца считается количество циклов истирания, проведенных до момента потери герметичности испытываемым образцом.

Результат испытаний считают положительным, если среднеарифметическое значение циклов истирания всех образцов не менее значения, указанного в таблице 9.

6.16 Метод проверки климатического исполнения рукава по 5.16

6.16.1 Проверка работоспособности рукава при нижней рабочей температуре, заданной при эксплуатации

Для испытания рукавов с DN 25-80 отбирают два образца. Один образец рукава номинальной длины и один образец рукава длиной 500-1000 мм.

Испытания рукавов от DN 90 и выше проводят на образце рукава длиной 500-1000 мм.

Рукав номинальной длины скатывают в одинарную скатку. Скатку и отрезок рукава помещают в камеру холода. Температуру в камере доводят до значения, указанного в таблице 10, в соответствии с климатическим исполнением рукава, после чего образцы выдерживают в камере не менее 1 ч. После выдержки скатку и образец достают из камеры. Время изъятия образцов из камеры до начала испытаний должно быть не более 5 с.

Образец рукава длиной 500-1000 мм посередине изгибают один раз на 180° в одну и другую стороны. Скатку рукава раскатывают. По окончании испытаний образцы рукавов осматривают на наличие трещин и повреждений. Скатка должна свободно раскатиться на расстояние не менее 7 м. Не менее чем через 2 ч рукав и отрезок рукава испытывают на герметичность при испытательном давлении (см. 6.9). Появление трещин на испытанных образцах и нарушение герметичности не допускаются. Образцы перколированных рукавов испытывают на прочность при рабочем давлении в течение 3 мин. Образцы перколированных рукавов должны сохранять прочность: появление разрушений образца рукава и превышение удельного расхода воды на увлажнение наружной поверхности (см. таблицу 6) не допускаются.

6.16.2 Проверка работоспособности рукава при верхней рабочей температуре, заданной при эксплуатации, и сохранение работоспособности при верхней температуре транспортирования и хранения

Верхнюю рабочую температуру эксплуатации, транспортирования и хранения рукавов с DN 25-80 проверяют на рукаве, скатанном в одинарную или двойную скатку. Испытания рукавов от DN 90 и выше проводят на отрезке рукава длиной от 3,0 до 5,0 м. Температуру в камере доводят до значения, указанного в таблице 10, и выдерживают рукав не менее 4 ч. Не позднее 1 мин после изъятия рукава из камеры его раскатывают. На всей длине рукава не должно быть слипания внутреннего гидроизоляционного покрытия (проверяют органолептически).

6.16.3 Проверка сохранения работоспособности рукава при нижней температуре, заданной при транспортировании и хранении

Для испытаний рукавов с DN 25-80 от рукава отрезают три образца длиной 10-15 мм каждый. Испытания рукавов DN 90 и выше проводят на образцах длиной 200 мм и шириной 30 мм, вырезанных в поперечном направлении.

Образцы устанавливают в приспособление (см. рисунок 7). Температуру в камере холода устанавливают в соответствии с таблицей 10 с учетом климатического исполнения рукава, после чего образцы в приспособлении помещают в камеру, где выдерживают не менее 1 ч, затем камеру открывают и не позднее чем через 2-3 с щеки приспособления с образцами смыкают до упора.

|

|

Рисунок 7 — Приспособление для удержания и смыкания образцов

После этого образцы извлекают из приспособления и осматривают. При обнаружении трещин в местах перегиба образец считают не выдержавшим испытание.

6.16.4 Результаты испытаний считают положительными, если все представленные на испытания рукава и образцы выдерживают их.

6.17 Метод проверки стойкости к старению по 5.17

Термическое старение образцов рукавов проводят в термостате, удовлетворяющем следующим условиям:

— обеспечивается полный обмен воздуха не менее трех и не более десяти раз в течение часа;

— поддерживается температура в рабочем объеме 70°С или 100°С с отклонением от заданной не более 5°С.

Образцы рукавов длиной 1 м помещают в термостат, нагретый до температуры в соответствии с 5.17.

Продолжительность и температура старения в зависимости от типа рукава принимаются согласно 5.17.

После термического старения образцы выдерживают в течение 24 ч при нормальных климатических условиях по ГОСТ 15150, а затем у них определяют прочность связи внутреннего гидроизоляционного покрытия и каркаса рукава и разрывное давление согласно 6.11, 6.12.